钢铝复合轨焊接温度场及应力场数值模拟

黄 倩

(中铁建电气化局集团科技有限公司,河北 保定 074000)

接触轨是将电能传输到地铁和城市轨道交通系统电力牵引车辆上的装置,电力的输送是通过车辆集电靴与接触轨的接触来实现的。早期的接触轨主要是低碳钢材料制造的,北京地铁和天津地铁的第三轨采用的是低碳钢导电轨。随着城市轨道交通的发展,传统的低碳钢导电轨存在导电性差、重量大、腐蚀严重、成本高等缺点,已无法满足更高的使用要求。为加大导电轨的一次输电距离、改善受流条件、减小机械磨损和电腐蚀,提高经济和社会效应,目前主要应用为钢铝复合形式[1]。国内钢铝复合轨主要为焊接式、铆接式和共挤式,并在北京、天津、广州和无锡等地铁线路上得到应用[2]。

焊接式钢铝复合轨主要包括铝轨本体和不锈钢,不锈钢通过焊接连接,实现与铝轨本体的包覆。本文主要对一种焊接型钢铝复合轨进行焊接数值模拟分析,得到其温度场和应力场的分布,为产品设计提供理论指导。

1 有限元模型建立

ANASYS 软件是一个融结构、热、流体、电磁、声学等分析于一体的大型、通用的有限元软件。焊接温度场、应力场的模拟是运用其热、结构及二者耦合分析功能进行计算,即先运用其热分析功能计算整个焊接过程的温度场,然后将温度场的计算结果作为热载荷进行结构的力学分析,得到应力场的整个动态变化过程[3]。

1.1 有限元模型

如下图1 所示,钢铝复合轨主要由不锈钢和铝合金组成,其中1 为铝合金型材(6063-T6),2 和3 为不锈钢(06Cr19Ni10),通过不锈钢的焊接连接,利用焊接热应力,实现不锈钢与铝合金的复合及密贴,保证钢铝之间的结合性能。

图1 钢铝复合轨结构图

经分析,为符合实际焊接情况,建立对接的接头模型。铝合金型材对焊接为约束作用,模拟时施加约束即可,同时不锈钢板为对称结构,因此建立不锈钢对接的焊接对称模型。

1.2 计算方案及边界条件

根据建立的有限元模型,结合实际设定焊接速度、铝合金型材圆弧度、焊接长度三个参数,分析模拟结果,得到其变形和应力的分布情况,为产品设计提供理论指导。

模拟计算采用单元“生死”技术来实现,在焊接开始前将焊缝单元“杀死”,施加临界条件后,再将每个单元逐个激活进行求解。焊接热源选取内部热生成法,焊缝单元温度为1500℃,初始温度设置为20℃ ,不锈钢与空气的接触面的对流系数设置为30W/(m2•℃),而与铝轨的接触面的对流系数设置为300W/(m2•℃)作为传热条件。

定义边界条件的目的主要是约束焊接构件的自由度,即防止在计算中产生刚性位移,又不能严重阻碍焊接过程中应力的自由释放和自由变形。经分析并结合实际,本文在有限元计算中加载的位移边界条件为对称面的对称约束,随熔池移动的滚轮约束。

2 计算结果及分析

2.1 温度场的结果

设定焊接速度v=4mm/s,铝合金型材圆弧半径r=3mm,工件长度l=200mm。温度场的计算是应力应变数值计算的前提和基础,其分布对应力场的分布有很大影响。图2 ~3 分别对应50s、冷却后1200s 的温度场的分布图。随着热源的移动,热源周围的温度分布很快变为恒定,说明温度场具有一定的准稳态分布的特征,可知网格划分可以达到计算的精度要求。通过控制焊缝单元的生死技术,可以模拟焊缝的形成过程和施加焊接热载荷的过程。

图2 50s 时温度场

图3 冷却1200s 后的温度场

2.2 应力场的结果

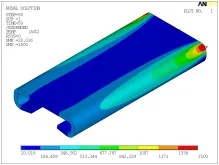

焊接应力的计算,无需重新建模,可使用温度场的模型,将ANALYS 软件中的热单元进行转变,增加相应的材料力学性能参数即可进行力学分析。图4 为等效残余应力,图5 为总体焊接变形。

根据应力计算结果,得到沿X 方向的最大焊接变形量为0.207mm,沿Y 方向的最大焊接变形量为0.214mm,沿Z 方向的最大焊接变形量为0.838mm,最大变形量均位于焊缝的收弧位置。焊接变形主要为Z 方向的变形,即为纵向焊接变形,这是由于焊缝沿焊缝长度方向发生纵向收缩引起的。总体最大焊接变形量为0.869mm,位于不锈钢板的焊缝收弧位置,这是由于焊接过程中受到滚轮约束,导致焊接变形集中于焊缝位置。

图4 等效残余应力

图5 总体焊接变形

残余应力分布主要为Z 方向的纵向应力,沿焊缝的上表面分布,最大值为458MPa。而X 方向和Y 方向的残余应力相对较小,最大等效残余应力为529MPa。

3 结论

通过对设定参数模拟过程及结果分析,得到以下结论:

(1)采用单元“生死”技术,能有效模拟焊缝的形成过程和焊接热源的输入,可以实现钢铝复合轨对接焊缝相关理论的研究。

(2)残余应力主要为纵向应力,残余变形主要为纵向变形,最大变形量位于焊缝收弧处。

(3)通过对钢铝复合轨对接焊缝温度场及应力场的研究分析,可以为焊接参数的设计和实际工艺提供理论依据和指导。