基于刚柔耦合模型的车架及其固件强度分析

杨俊青,王亚平,杨雄,刘财民,令海强

(东风华神汽车有限公司 技术中心,湖北 十堰442000)

在常规车架强度分析中,约束及加载的普遍做法是用celas1 弹簧单元模拟钢板弹簧单个方向的刚度,约束车轮部分自由度,在其他车轮上增加强制位移,同时施加各个方向的加速度[1]。这种方法简单易行,但存在各部件间约束不当、运动副无法模拟、多部位没有载荷的缺点,不能真实反映实际车辆在运行过程中产生的复杂受力情况。同时,当利用多体动力学软件模拟整车运行工况来提取载荷时,忽略变形影响得到的载荷与实际试验结果相差很大,其中车架变形对整车各个部件的载荷结果影响最大。因此分析结果也与实际试验结果相差较大。文中在ADAMS Car 中搭建重型卡车整车动力学模型,将车架及其固连部件柔性化,并模拟真实工况,应力分析结果更加接近试验测试数据。

1 整车多体动力学建模

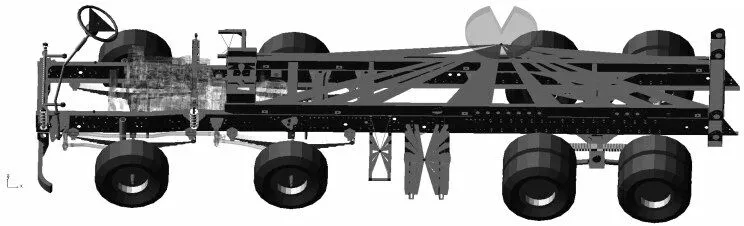

重型卡车整车动力学模型使用ADAMS Car 模块通过调用各子系统搭建而成,子系统通过调用对应的系统模板、更改硬点坐标等相关参数建立。系统模板包括驾驶室系统模板、双前轴转向系统模板、前后悬架系统模板、前后板簧系统模板、车架及其固连部件系统模板、动力总成及传动系统模板、前后轮胎系统模板、制动系统模板等。

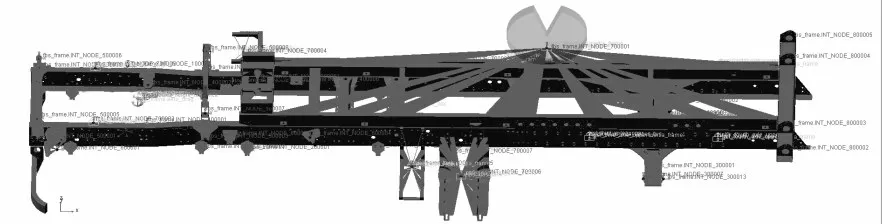

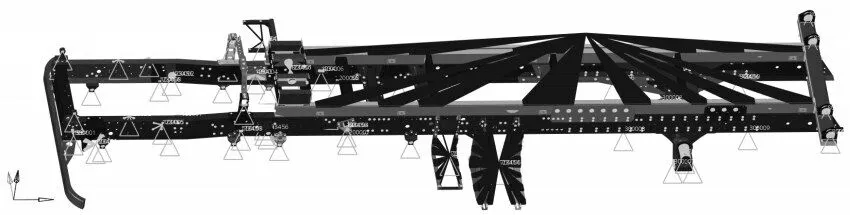

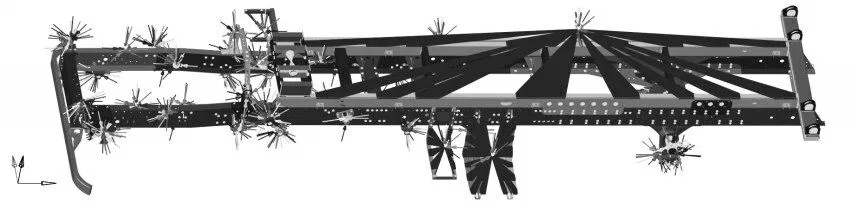

将车架主副梁和下防护、驾驶室前后悬下支架、动力总成悬置下支架、钢板弹簧支架、减震器上支架、平衡悬架总成、中间推力杆上支座、转向系统支架、外挂附属件支架等固连在主梁上的部件建立在同一个模板里面,生成车架及其固连部件系统模板(柔性体),如图1所示。模板定义了子系统的拓扑结构,通过约束将各结构组合在一起。为了与外部模板建立连接关系,在各个模板内建立输入输出通讯器。在整车装配过程中各个模板之间通过通讯器交换装配部件名称、装配位置坐标、特性参数等信息,从而自动捕捉装配信息,完成整车装配,整车动力学模型如图2所示。

图1 车架及其固连部件系统模板

图2 整车动力学模型

利用多体动力学软件模拟整车运行工况来提取载荷时,车身横向稳定杆、钢板弹簧、前轴横向稳定杆、车架等部件会产生较大变形,忽略变形影响得到的各部件间载荷与实际试验结果相差很大,因此采用柔性体模型。ADAMS中柔性体模型可分为离散和模态2 种形式。离散模型通过梁单元方式串连得到,随着梁单元数目的增加,变形结果趋于与实际变形一致,这种方式仅适合于简单模型,如车身稳定杆、悬架稳定杆、钢板弹簧等。模态模型一般由有限元软件产生,适用于更加复杂的情况,如车架及其固连部件系统。文中重点介绍模态模型的生成及使用方法。

2 柔性体的分析原理及建模方法

2.1 柔性体生成原理

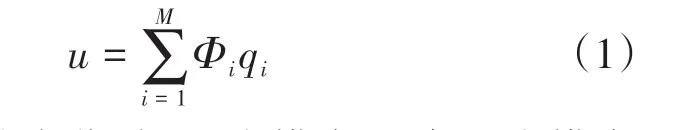

模态法柔性体受到外力作用后,利用“模态叠加理论”[2]将各阶次模态线性组合产生正确的变形。最终形变与各模态形变关系为

式中:u为实际节点位移;Φ为模态矩阵;q为模态参与因子;M为所生成的总模态阶数。由式(1)可知,模态式柔性体仅适用于结构的线性变形行为,不能用于非线性分析。

模态综合法目前主要存在2种模态集的类型,分别是固定界面模态缩聚方法(craig-bampton,CB)和自由界面模态综合方法(craig-chang,CC)。CB 法模态综合时只考虑“位移对接”条件,使用固定界面子结构方法[3],假设子结构交界面上的节点是完全固定的。此时的模态分为约束模态和正则模态,约束模态是静力模态,没有频率,即用单位位移逐一施加于各个自由度,得到子结构的静力变形向量,生成柔性体的实际变形是由以上2种模态叠加而成。由于此次分析模型的外部连接点数量较多,因此采用CB法来生成柔性体。

2.2 有限元模型建立

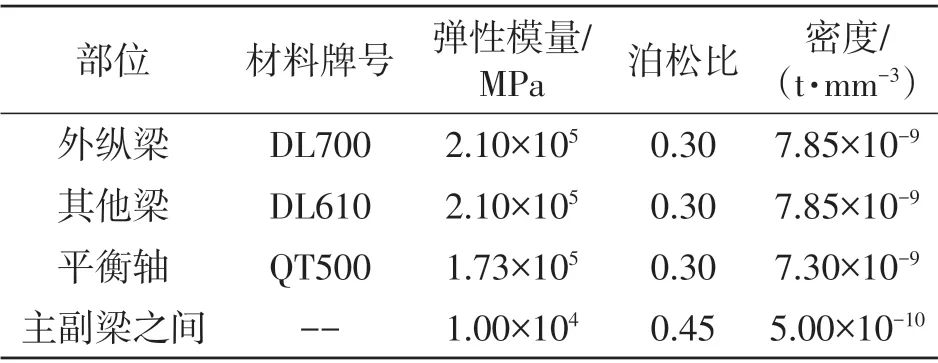

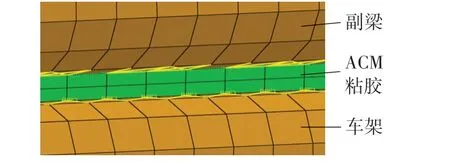

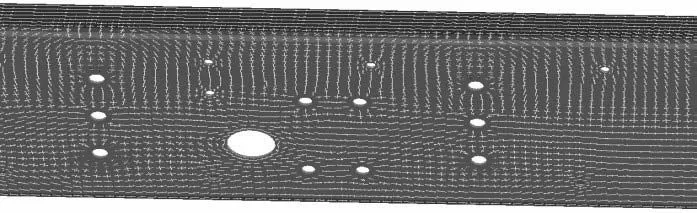

前处理软件采用Hypermesh。车架、副梁以及支架类薄壁件采用壳单元划分网格,车架及副梁单元大小为10 mm,支架类薄壁件单元大小为5 mm;平衡悬架及其他铸件类支架采用四面体单元划分,大小为3 mm;螺栓连接采用beam+rigid 单元;焊缝采用ACM 焊点单元;车架与副梁的接触采用ACM粘胶单元。生成共3 631 887 个单元,1 158 340 个节点。关键部件单元属性如表1所示。

表1 部分关键结构件的主要材料属性

由于生成柔性体所用到的模态叠加理论是线性分析方法,为了更好模拟车架和副梁之间的可分离接触关系,ACM 粘胶单元采用类似枕木的材料单元来连接主副梁,连接方式如图3 所示,通过调整实体单元的弹性模量和泊松比来达到相应效果,在一定变形范围内能较好地表现出变形的独立性和接触力的传递性,详细材料性能见表1。

图3 主副梁之间的接触模拟

2.3 模态中性文件及其模板文件的生成

用于生成模态中性文件(modal neutral file,MNF)的有限元模型柔性体外连接点主要包括集中质量点和铰节点,共计56 个,全部采用ASET 约束类型约束。为了防止节点号被占用,并且能够方便识别每个系统,对各个节点进行重新编号,具体编号及位置如图4所示。

图4 HyperMesh有限元模型及其外接点ID

车架正则截断模态取值15阶,2种模态叠加后根据外接点个数和各外接点约束自由度个数,生成后的柔性体模态共336 阶。生成的MNF 文件大小约15 GB以上,主要包括所有节点的动画数据。为减小计算资源,利用ADAMS MNF 优化器,去除多余节点细节,消除内部实体节点、粗化网格、删除共线节点,保留关键外接点。优化后的MNF 文件大小在5 GB以内,优化后的模型对分析精度无影响。

建立车架及其固连部件模板时,导入生成的柔性体MNF 文件,在每个外部连接点处建立与之对应的interface part,并与柔性体相应外接点关联。借助interface part,柔性体与其他部件或通讯部件实现运动副连接或衬套连接。各子系统调用模板通过通讯器连接完成整车装配。

3 工况加载及仿真分析

3.1 分析应力分布的方法及选用

目前分析应力应变的方法一般有2 种[4]:1)多体动力分析并提取载荷后加载到有限元软件中进行应力分析;2)采用应力恢复法,利用有限元软件生成2个分别带恢复信息(位移、速度、加速度及应力应变恢复信息)和模态信息的柔性体,带模态信息的柔性体导入多体动力学软件中运行相应工况,计算后提取载荷,与带恢复信息的柔性体同时导入到有限元软件中进行应力恢复。文中采用方法2,虽然对计算机资源要求高,但能反映变形影响,为后期疲劳分析[5]及振动特性分析[6]作数据准备。

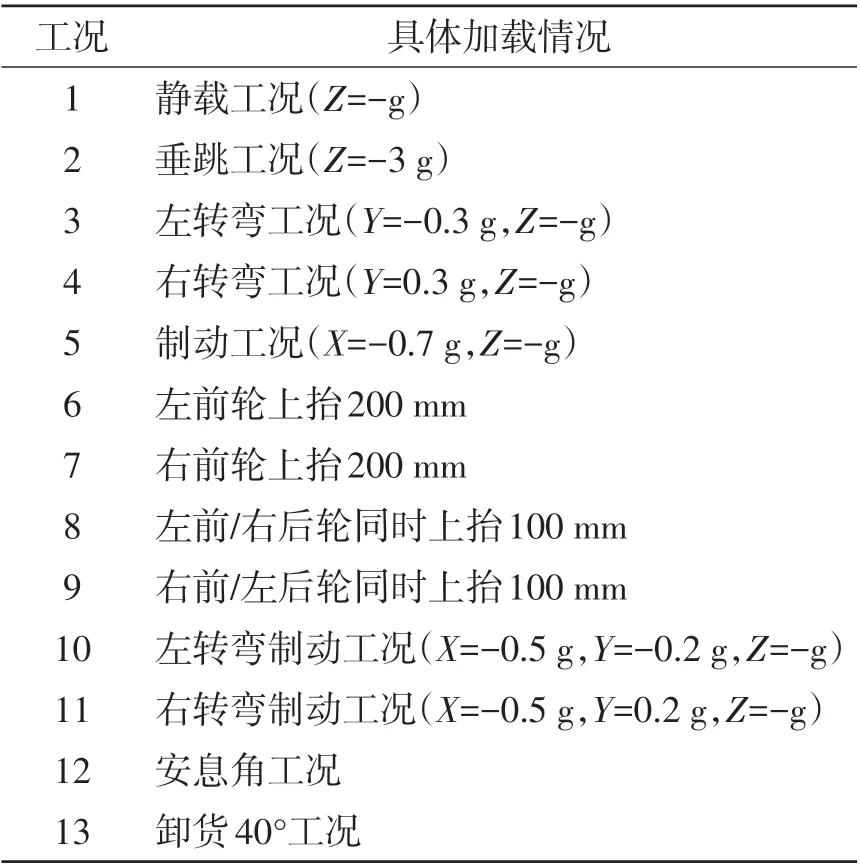

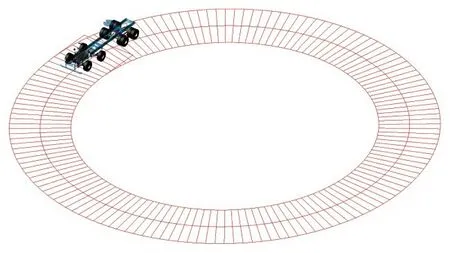

3.2 工况加载方法

建立完整车刚柔耦合模型后,加载试验台或整车路面。为了与其他分析方法形成对比,建立加载工况如表2所示。其中静载工况1和垂跳工况2通过更改重力加速度值来实现;工况5 在-Z方向施加对应的重力加速度,施加相应制动力矩;工况6~9 在整车试验台架上进行;工况10~11 在整车达到相应转弯工况瞬间施加相应制动力矩。提取对应工况的柔性体外载荷。工况3~4 模拟重型卡车常用的危险转弯工况,采用稳态回转工况模块分析。转弯半径为15 m,输出步长为0.01 s,初始侧向加速度为0.3 m·s⁻²,最终侧向加速度为0.301 m·s⁻²,从初始加速度到最终加速度用时400 s,仿真过程如图5所示。

表2 试验工况加载数据

图5 左转弯工况仿真运动图

3.3 载荷提取及应力恢复分析

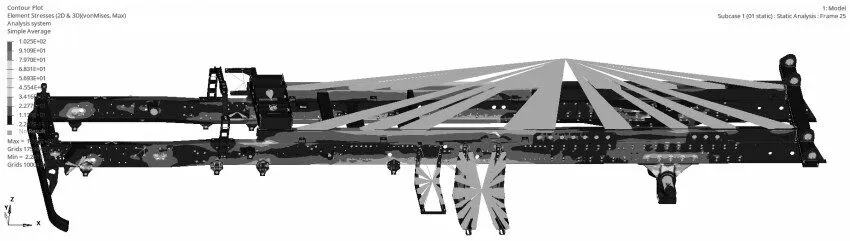

在ADAMS 里提取相应瞬时时刻或对应稳态工况的柔性体各节点外载荷,生成载荷加载文件,通过导入加载文件方式,自动加载到有限元软件中带应力应变恢复信息的柔性体相应节点上。加载模型如图6 所示。分析结果在HyperView 中查看,工况1 对应的车架及其固定连接部件的应力结果云图如图7所示。

图6 基于惯性释放法的外载荷加载模型

图7 工况1车架及其固连部件后处理云图

4 分析结果准确性验证

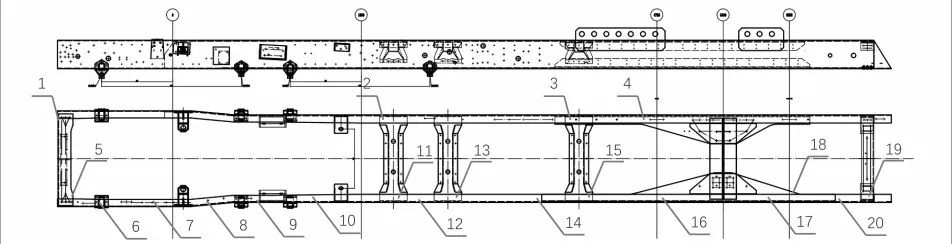

图8 车架应力测试点(通道号)布置

图9 有限元分析结果车架纵梁Z1面张量图

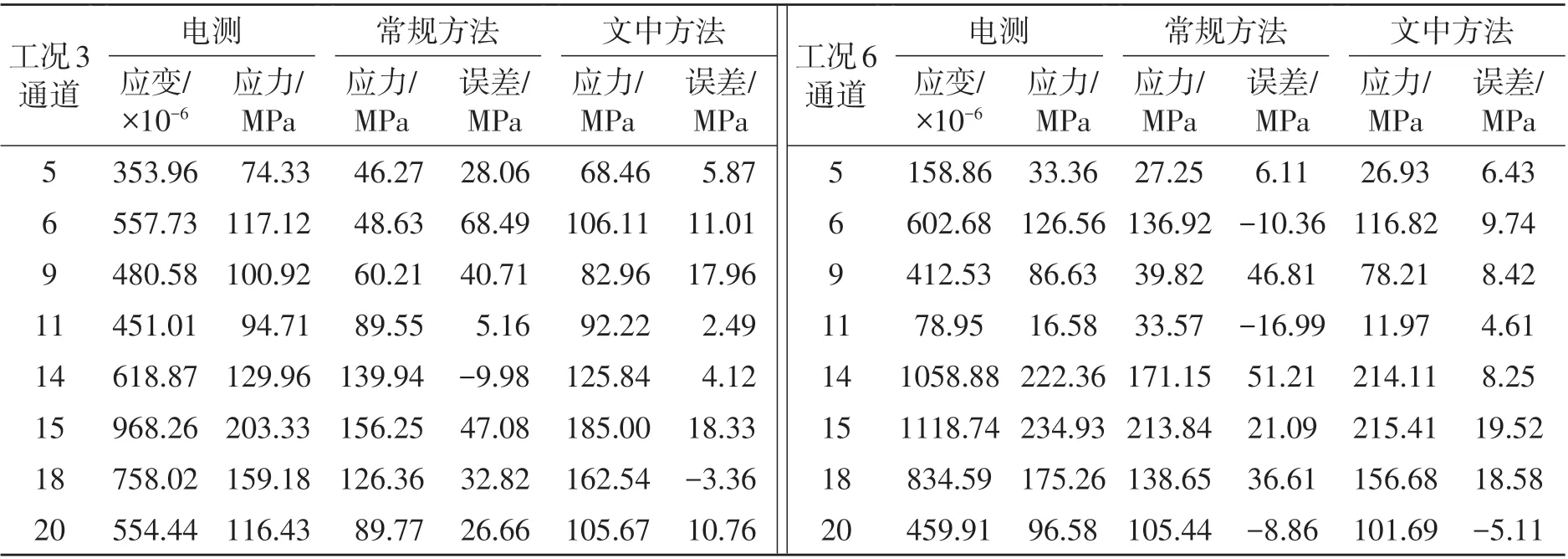

考虑安全性以及可实施性,采用试验方法对标工况3 和工况6 的应力结果。使用DH5902N 坚固型数据采集系统,在车架取20 个关键部位贴应变片,采用单向片,测点均采用1/4桥连接,贴片位置及通道号见图8,实际贴片方向参照图9,其中通道1~5、11、13、15、18、19 位于横梁一端应变较大位置,其他通道位于纵梁上。车辆通过零时搭建路面时,实时完成对所有应变片位置处车架应变测试。使用常规有限元分析方法[1]对车架进行工况3 和工况6的强度分析,在原有有限元模型的基础上增加集中质量,用celas1弹簧单元模拟钢板弹簧单方向的刚度,约束部分车轮自由度,在其他车轮上增加强制位移,同时施加各方向的加速度,提交计算得到相应的应力应变数据(表3),常规方法虽然趋势与电测一致,但分析结果在低应力区域接近,在高应力区域相差很大。文中方法在普通工况下分析误差小于10%,极限工况下误差小于15%,仿真计算精度在高应力区域得到有效提高。

表3 采用不同方法的车架本体应力对标结果

5 结论

文中运用模态叠加原理,通过设置多个外接点,将车架及其固连构建柔性化处理,减小了车架变形对车架本身及其他零部件载荷提取产生的影响;建立多体动力学整车模型,对标常规有限元算法,在虚拟实验台或路面加载基础上进行整车工况分析,更准确地反映实际车辆在运行过程中产生的复杂受力情况。通过与电测数据及常规有限元分析方法比较,文中方法更能接近实际应力情况。