探索复杂型硫化矿在熔炼炉中的适应性

刘富全

(中铜东南铜业有限公司熔炼厂,福建 宁德 352100)

铜冶炼中,原料多为整个工艺的第一步,乃重中之重。然而不同来源、不同成分的物料对整个工艺的影响都是未知的,实践中我们只能通过生产经验的不断积累,才能找到合适的物料,从而确保工艺的稳定性和持续性。

因此,为了更好地探索出闪速熔炼炉对入炉物料的适应性,本文结合某厂2019年6月份复杂型硫化矿入炉导致炉况波动与调整措施的分析,简单阐述熔炼炉与物料之间的匹配性[1]。

1 研究背景

某公司铜冶炼项目采用旋浮熔炼+旋浮吹炼工艺进行铜精矿冶炼,熔炼炉投料量从试生产初期的 80~140t/h 提高至267t/h,达到设计能力。熔炼炉控制分为前馈控制和反馈修正,一般需要将不同种类的铜精矿、吹炼渣、渣精矿、石英砂通过仓式配料系统进行配料,再经由干燥机干燥完,通过失重系统、精矿喷嘴等设备投入炉内,在反应塔区域与工艺风、氧发生混合,完成熔炼反应。

2019年6月份由于采用原料中的新矿B60铜精矿,从而导致熔炼炉况发生波动,造成当月生产负荷波动大、作业率低,而且对炉体也有很大的影响。为此,本文以此为基础,探索此种复杂型硫化矿入炉的影响,以及对其调整措施实施后炉况的变化进行分析。

2 实践过程

2.1 复杂型硫化矿入炉的前期

6月1日新矿B60铜精矿启用,随后因配料需要,该矿比例增大。反应一段时间后,熔炼炉的检尺开始出现黏渣层,导致铜渣面分离不清,熔炼炉内半熔融生料堆积。

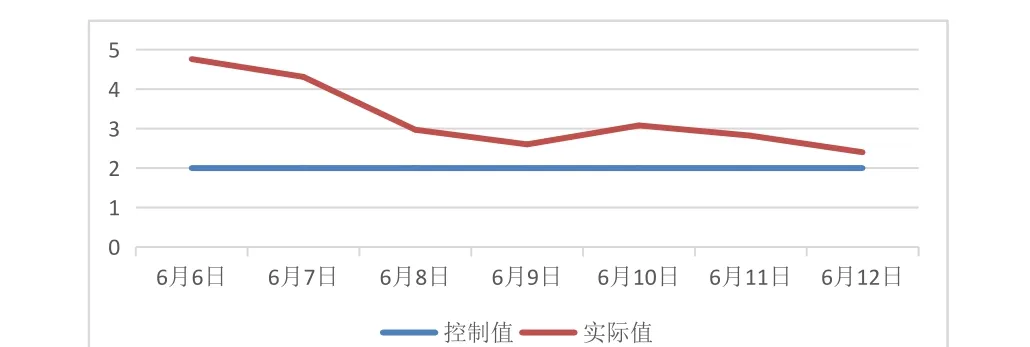

分析化验数据,发现渣含铜从5月31日的平均值1.77%到6月5日升高5.26%,图1是未调整前的渣含铜趋势图

图1 未调整前的渣含铜趋势图发

采取应对措施,通过采取逐步减少B60矿粉配料、物料内配入还原剂、炉前观察孔投加生铁等措施,至6月12日熔炼炉的控制指标渣含铜降至2.4%,炉况也逐步好转。图2是调整之后的渣含铜趋势图。

图2 调整之后的渣含铜趋势图

2.2 复杂型硫化矿入炉的中期

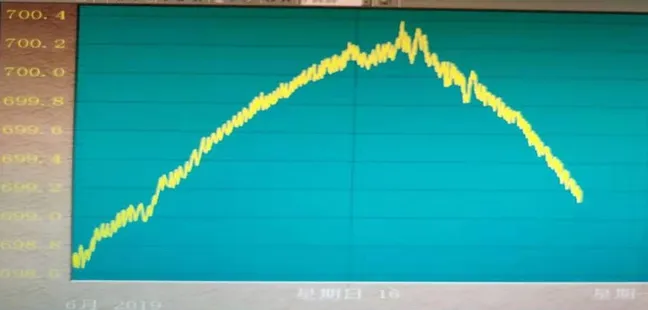

6月12日17:09熔炼厂中控室监控画面显示熔炼炉沉淀池底部5号测定温度662℃,到6月14日10:30分696℃,熔炼炉沉淀池底部温度呈上升趋势。。图3是调整之后的渣含铜趋势图。

图3 熔炼炉沉淀池底部温度趋势图

对此,工程技术人员立即安排人员对精矿失重系统和精矿喷嘴等关键设备进行全面检查,并对原料入炉后炉况的变化情况进行分析,初步判断可能是B60铜精矿配入量过大造成炉况异常波动。B60铜精矿成分情况见表1。

表1 B60铜精矿成分表

B60铜精矿的大量配入后,导致混合铜精矿S/Cu整体偏低,炉内热负荷不够,且该矿中可能存在较多的硫酸盐和其他氧化物,在反应塔无法进行氧化反应,自然无法提供反应所需的热量。但由于当时可用矿种和矿量均较少,B60恰为主要矿种,只能临时逐步降低B60、吹炼渣、渣精矿的配入量,炉况恶化趋势得到初步控制。随后入库的B63铜精矿S/Cu为1.46,B66铜精矿S/Cu为1.96,均大幅偏离闪速炉配料所需求的S/Cu。为调整炉况和降低B60铜精矿对炉况的影响,启用这两种高铜矿,但是需要配入大量的吹炼渣和渣精矿才能维持炉内的热平衡,而由于大量的冷料加入,在反应塔仅完成吸热反应变成半熔融状态进入沉淀池,导致炉况不能在短时间内调整至正常状态[2]。

大量的熔池反应,导致炉底结搅动冲刷,炉底温度局部快速升高,为确保炉体安全,最有效的手段为降低炉内温度,通过外部强制冷却降温、降低生产负荷和降低炉温控制的方式控制炉底温度的上涨,虽炉底温度上涨的问题得到有效控制,但也在一定程度上加速了熔炼炉况恶化。

2.3 复杂型硫化矿入炉的后期

为进一步调整炉况,通过降低吹炼渣和渣精矿配入量、降低Fe/SiO2、根据炉前排放情况适当提高控制温度等手段,炉况已呈现逐步好转趋势,6月19日所测熔炼炉熔炼渣温1307℃,铜温度1208℃,渣含铜平均值4.08%,图4是熔炼炉控制参数Fe/SiO2调整值与理论值对比图。

图4 熔炼炉控制参数Fe/SiO2调整值与理论值对比图

对熔炼炉炉况情况分析,初步认定因原料因素,备料单更改较为频度,备料干燥机带料量较大,熔炼炉顶仓重量过大,导致炉况调整时间长;另外原料中冷料的配入量偏大,原料硫铜比不满足炉膛热负荷,炉温控制偏低,导致渣型不好,铜渣分离不清。

针对分析原因,制定相应的措施为:

(1)确保备料单更改频度尽量减少;

(2)熔炼炉顶仓重量按150~200吨控制,及时与备料联系调整干燥机带料量;

(3)减小原料中冷料的配入量,增大原料S/Cu,从源头增加炉膛热负荷;

(4)特殊时期,定时定点对熔炼炉进行全面检尺,测定炉内冻结层分布情况;

(5)特殊时期,熔炼炉渣温按1310~1330℃间控制;

(6)尽快将各铜口盘活,可根据情况在铜口附近加入生铁;

(7)确保反应塔热负荷,通过天然气的使用进行调整,优先使用中央烧嘴燃烧天然气,反应塔顶烧嘴加强清理频次,防止粘接,确保反应充分优先使用中央烧嘴;

(8)生产操作时要密切关注炉底温度、水套温度和炉体巡检。

截止6月20日熔炼炉况逐步恢复正常,6月21日各指标趋于正常控制值,渣温度1310℃,铜温1295℃,渣铜分离清晰,负荷得到逐步提升。

3 炉况波动的原因分析

3.1 物料成分影响

新进矿种——B60铜精矿的成分与以前的矿种存在差异,该矿种中的硫有一部分是以硫酸盐的形态存在,这就造成其在反应塔区域参与氧化反应时,其释放的热量有限,达不到数模的理论需求值,导致反应热平衡出现失衡,部分物料未能反应,炉内出现生料,最终使得炉况变差、铜渣分离不清[3]。

3.2 配料调整影响

因精矿库现存矿种不多,矿种搭配困难、库存低,从而导致配料变更幅度较大且调整频繁(变更比例超过20%),分析准确性差,调整滞后。

3.3 样品化验影响

受化验数据结果的影响,炉渣样品选取、风送、制品、分析等流程下来,需要1.5h左右才能出分析结果。控制人员再根据化验结果去调整石英砂等,难免会存在调整滞后现象,一般要3个小时以上物料入炉,5个小时以上才调控效果才逐步显现,导致渣型严重失调。

3.4 炉温控制影响

实践的中期,为了保持炉底温度可控,未等炉况完全好转时,就采用低温控制,使得四氧化三铁大量析出,铜渣再次分离不清,铜面难控,负荷下调,熔炼炉整体反应热平衡控制失衡。

3.5 核心设备影响

(1)对于熔炼炉而言,反应塔塔顶的精矿喷嘴是其最核心的设备,但是其反应效果无法做到及时进行预判,对其使用和维护的经验不足。

(2)原料系统的取料机、粒化刮板机、干燥机等关键设备没有做到以检代修,造成配料受制约。

4 预防与应对措施

4.1 熔炼每次更换配料单时,熔炼炉炉顶干矿仓料位要求原料提前控制在150~200t,为炉况的快速调整创造条件,换料生产稳定后炉顶干矿仓料位恢复至250t控制。

4.2 每次更换配料单前,通过渣型调整将渣中磁性铁控制在10%左右,炉温适当高控10~20℃,炉体点检员实行每半小时检尺一次,排放口每半小时测温一次,为炉体温度的调整提供依据。

4.3 每次复杂型硫化矿入炉时,可先下降1~2t/h的烟灰控制,再根据炉前测温和排放情况进行调整。

4.4 每次调整配料单,复杂型硫化矿入炉半小时后从1#、2#观察孔或12号烧嘴孔进行炉内物料情况探测,并将探测情况反馈于相关控制人员。

4.5 熔炼炉的石英砂调整要及时,可通过炉前排放情况来进行预判断,使生产调控过程中的渣型稳定,利于炉况。

4.6 炉体弹簧及膨胀点检测工作要有及时、准确的反馈,炉底增加轴流风机及文丘里风管进行风冷,加强炉底温度局部的检测。

4.7 精矿喷嘴的工艺风、氧控制标准:投料量≤160t/h时,氧浓按65~70%进行控制,保证入炉工艺富氧风总量在风量在 30000Nm3/h(120t/h)、33000Nm3/h(140t/h)、37000Nm3/h(160t/h)以上,这样才能确保入炉混合风的压力维持稳定值,便于精矿喷嘴的悬浮反应达到预期效果。

4.8 针对熔炼炉计划性停炉点检时,需在停炉前将熔炉炉渣中磁性铁控制在10~15%之间,靠近10%控制,烟灰仓位控制在30吨以内,为停复产创造条件[4]。

5 结论

复杂型硫化矿是使熔炼炉炉况引起波动的最直接也是最大的因素,不仅与其复杂型硫化矿的元素成分和部分元素存在形态的物相息息相关,而且与配料时其加入的配比与混合程度有关。当然,复杂型硫化矿对熔炼炉的适应性除了这些因素,还受其他方面影响,本文只是针对某种复杂型硫化矿引起的炉况波动实践进行分析。

对于闪速熔炼炉而言,当一种新的物料其成分明确,配入遵循逐步递增的原则,加之控制人员的精心操作,控制得当,摸索到复杂型硫化矿于熔炼炉的稳定性、有序性和适应性,就可有效避免炉况的波动,为工艺生产带来巨大的益处。