采煤工作面水力预裂处理端头悬顶技术

杨 伟

(山西西山晋兴能源有限责任公司 斜沟煤矿,山西 吕梁 033000)

采煤工作面两端头经常出现悬顶面积大,漏风严重,容易引起采空区遗煤自燃,当悬顶面积过大采空区突然冒落时又会造成顶板伤人事故。长久以来多数采煤工作面采用人工强制放炮处理悬顶,但爆破施工容易引发瓦斯爆炸。为解决斜沟煤矿18108工作面回采期间两端头悬顶问题,决定采用对两端头进行水力预裂的方法。

1 工作面概况

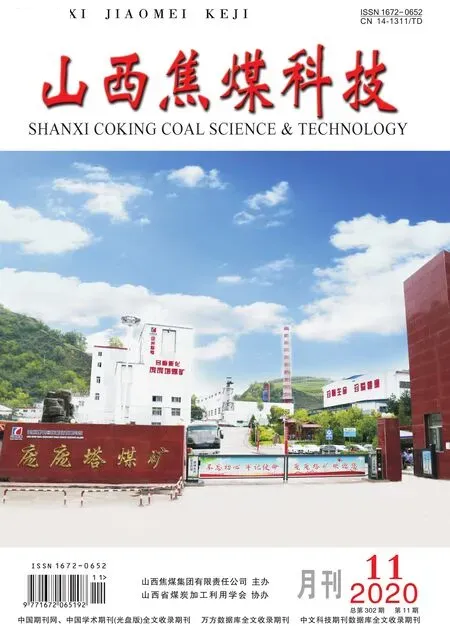

18108工作面材料巷宽5.2 m,高3.8 m,皮带巷宽5.8 m,高3.8 m.两巷采用锚杆、锚索、钢带、金属网联合支护顶板,沿8#煤顶板布置,回采时端头位置采用端头支架(ZYT10800/25/50D)支护顶板。工作面综合柱状图见图1.

图1 工作面综合柱状图

2 水力压裂原理

水力压裂是在指定岩层中施工钻孔,在钻孔中安装高压封隔器。当高压泵启动时,高压水会通过管路进入该封隔器,促使封隔器两端的胶囊膨胀,两端封堵钻孔。当压力逐渐升高至10 MPa时,封隔器中间段的压力单向阀会自动开启,高压水通过阀眼进入钻孔。水压力逐渐升高至岩层的极限强度时,孔壁开裂,破坏其完整性,弱化其力学性能[1,2].

3 压裂施工工艺

3.1 材料巷及皮带巷水力压裂布置

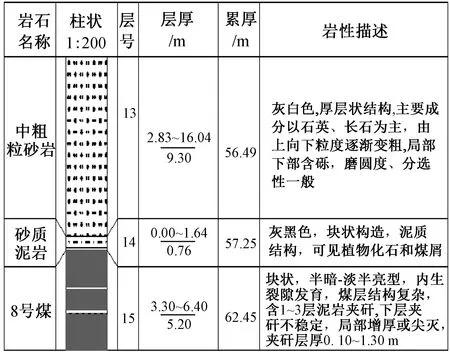

1)当采空区悬顶超过5 m2时,在材料巷机尾/皮带巷机头端头架附近打眼进行水力预裂。

2)若材料巷机尾端头/皮带巷机头首架距煤柱帮<0.4 m,需在距机尾/机头端头首架顶梁前方0.2 m,距煤柱帮0.4 m处施工水力压裂孔;若机尾/机头端头首架距煤柱帮≥0.4 m,需在距机尾/机头端头靠超前架侧切顶柱1 m,距煤柱帮0.4 m处施工水力压裂孔;水力压裂孔以80°角向采空区方向施工,孔径45 mm,孔深8 m,眼间距5 m.

3)工作面割煤至距机尾/机头30 m时,停机闭锁设备,按照上述方法将水力压裂孔施工好后,进行水力压裂。材料巷水力压裂布置图见图2,皮带巷水力压裂布置图见图3.

图2 18108工作面材料巷水力压裂布置图

图3 18108工作面皮带巷水力压裂布置图

3.2 水力压裂施工工艺

1)水力压裂工艺。

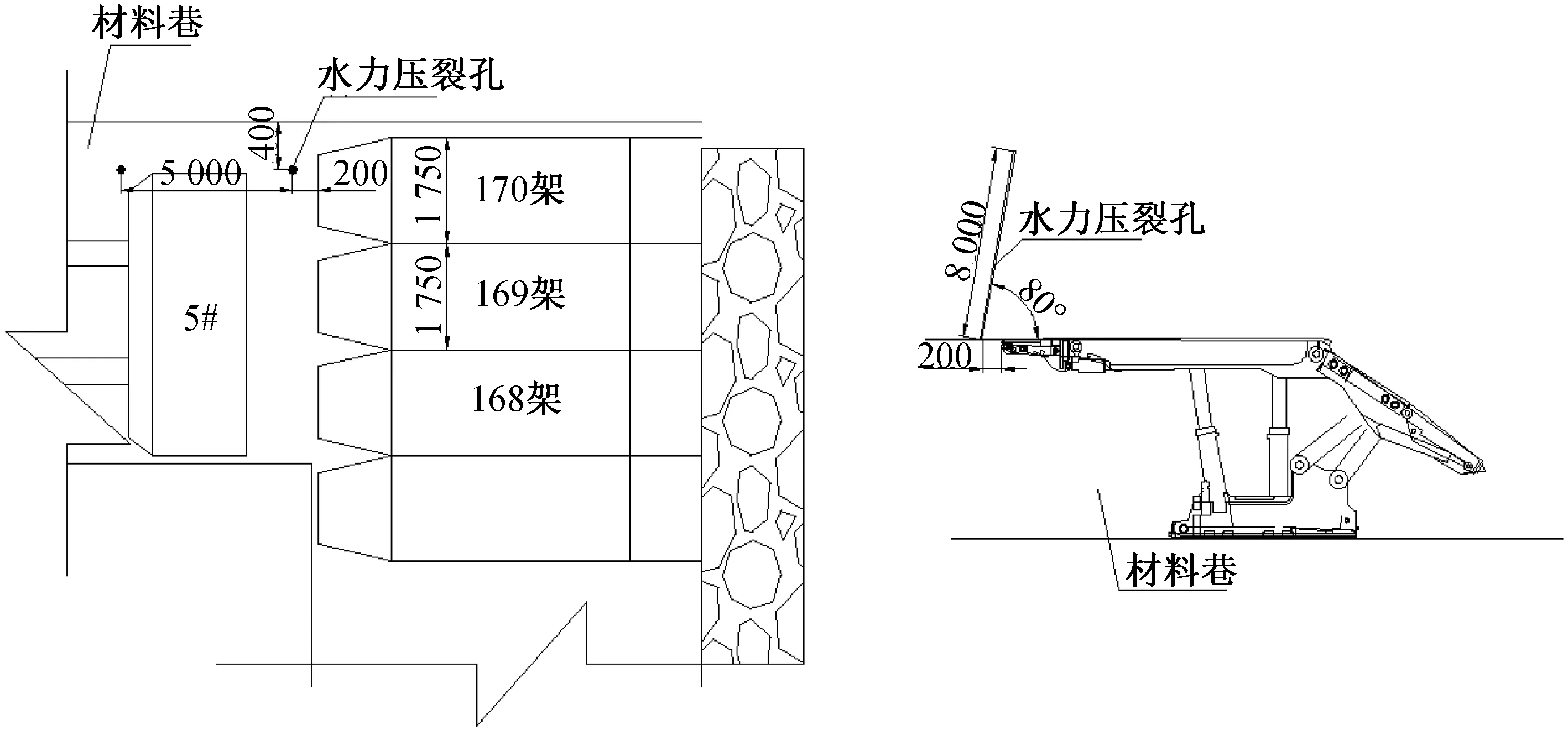

压裂系统主要包括:高压泵(含高压胶管、水箱和电控箱)、封隔器、安装杆、实时监控系统。施工流程:钻孔—安装封孔器—开泵压裂—停泵卸压—拆除设备,全部设备均可重复使用,初期投资不高,长期消耗率也较低。

工艺流程:水力压裂工艺示意图见图4,压裂系统主要包括:水力压裂泵(含高压胶管、水箱和电控箱)、封隔器、安装杆、实时监控系统。施工流程:打眼→安装手动加压封隔器→开泵压裂→停泵卸压→拆除1—2根无缝钢管→开泵压裂→停泵卸压→拆除设备。

图4 水力压裂工艺示意图

水力压裂采用分段压裂。由于基本顶厚度较大,需要多层压裂,考虑到分段距离会导致压裂缝的贯通,确定分段距离为3 m,即8 m深的水力压裂孔分为2段压裂。

2)设备安装流程。

a)将手动加压封隔器在前、无缝钢管在后,按次序逐一螺纹连接,并伸至钻孔内,直至手动加压封隔器触到孔底。b)将最末端的无缝钢管与带有高压管路的四通连接。c)安装孔口锁紧装置,固定送装杆。

3)压裂流程。

a)关闭球阀(位于第1、2节高压管路之间)。b)将泵的红色手柄逆时针旋转到底,使泵呈卸压状态。c)启动水力压裂泵。d)顺时针缓慢旋转红色手柄,将泵的压力逐渐升高,每升高10 MPa,保持1 min,同时注意观察水力压裂泵是否有异常;待泵压升高至35 MPa后,保持30 min.e)30 min后,缓慢顺时针旋转红色手柄,使泵的压力逐渐降为0,然后关闭水力压裂泵。f)打开球阀。g)拆掉1~2根无缝钢管,将手动加压封隔器后退2 m,进行第二次压裂。

4)手动加压封隔器使用步骤。

a)将细管和手动加压封隔器连接起来。b)将手动加压封隔器和无缝钢管连接,送到压裂位置,用孔口锁紧装置固定好。c)将手动泵顺时针(向前)拧到底,然后开始手动打压,直到5~10 MPa,关闭手动泵出水口的截止阀。d)关闭管路的截止阀,开水力压裂泵压裂。e)关闭水力压裂泵,打开管路的截止阀。f)打开手动泵出水口的截止阀,并逆时针(向后)旋转蓝色阀门,这时手动加压封隔器的水会回流至泵,使得手动加压封隔器收缩。然后,移动拆卸无缝钢管,更换位置压裂。

4 水力压裂施工

4.1 管路连接

1)严格按照矿用快接头使用标准连接管路,管路连接完成后,将快接头两端的胶管用8#粗铁丝固定两道,防止接头处因高压脱开伤人;管路固定时要留有一定的富余量,防止管路因受压膨胀导致接头脱开。

2)管路连接中至少安装一个卸压阀,在水力压裂完成,关闭水力压裂泵后,必须先打开卸压阀,对管路卸压后再拆开管路。

3)管路连接好后,在正式开始施工前,必须再次检查管路的连接和固定情况,尤其是管路接头处的直通插销要确保正确插好。

4.2 封 孔

1)水力压裂孔封孔要用专用的手动加压封隔器和安装杆,封孔完毕后,要把孔口露出的安装杆固定牢固。封孔的原则:封孔完毕,立即压裂,压裂完毕,卸压检查,立即拆除手动加压封隔器,不宜久放。因为钻孔一般有一定的角度,如果手动加压封隔器和安装杆没有固定牢固,放置时间过久,一旦冲出巷道,容易撞伤行人。

2)孔内设备安装完毕后,用8#粗铁丝固定牢固,最好固定不少于两道铁丝。固定完毕后,在封孔处临近巷道20 m外及水力压裂列车处警戒;水力压裂期间,严禁人员通过或逗留,警戒范围内所有人员撤出。当水力压裂泵完全卸压后,方可对手动加压封隔器和安装杆进行拆除作业。待手动加压封隔器和安装杆拆除完成撤离警戒后,方允许其他人员通过。

3)如果因钻孔变形,出现手动加压封隔器和安装杆取不出的情况,需要用木楔和水泥砂浆,将手动加压封隔器和安装杆封死在钻孔中,防止冲出伤人。

4.3 压 裂

第一段在钻孔孔底7.5~8.0 m,封隔器送至孔底8.0 m处实施水力压裂。开泵加压后,泵站压力从0持续升压至35 MPa,并稳定在35 MPa一段时间(22 min),钻孔周围5 m范围锚索淋水较为明显。第二段在钻孔孔底3.0~3.5 m,封隔器送至孔底3.5 m处实施水力压裂。开泵加压后,泵站压力从0 MPa持续升压至36 MPa,并稳定在36 MPa一段时间(10 min),钻孔周围7 m范围锚索淋水较为明显。

1)钻孔施工或钻孔水压压裂过程中,发现钻孔中有大量赋存裂隙水流出时,立即断电并停止作业,安排专人采用手动加压封隔器封孔,其余人员立即撤离,确认施工坏境安全时,方可继续作业。

2)钻孔水压压裂完成后,必须用黄泥对钻孔进行封堵,封堵长度从孔口处向里不低于1 m.

3)压裂时,人员应站在警戒范围以外,防止高压水或水力压裂管窜出伤人。

4)水力压裂过程中,由于泵压较高,确保管路连接无误。发现异常时,必须先停泵并完成卸压,在确认停泵及管路没有高压时,方可处理异常情况。

5)压裂时,要时刻观察泵压变化,出现异常时要及时停机,并打开回流阀卸压,确认无误后方可再次使用。

6)保证封孔效果,当手动加压封隔器不好塞时,可在高压胶管和手动加压封隔器之间安装耐高压铝管协助塞手动加压封隔器。

7)压裂完毕后,关闭水力压裂泵撤出手动加压封隔器之前,钻孔周围不允许有人,防止手动加压封隔器滑出伤人。

8)做好水压压裂过程中的泵压、顶板出水情况、压裂时间等各项记录。

9)开启水力压裂泵后,时刻注意钻孔内的高压胶管,当发现高压胶管下滑时,立即停泵卸压,重新塞手动加压封隔器至设计位置。

10)为防止手动加压封隔器滑落,当手动加压封隔器塞至孔内指定位置后,使用铁丝将高压胶管捆绑在钻孔附近的锚杆或者锚网上。

11)开启水力压裂泵之前,在确定将管路阀门等设施全部打开后,将泵压调节旋钮旋至最低,开启水力压裂泵后,应逐级增压,使得泵压缓慢增加至设计压力。

12)手动加压封隔器使用要求:a)使用前应仔细检查封隔器是否有破损开口地方,使用时务必保证其完好无损。b)封隔器和高压胶管连接处应密封性良好,防止漏水。c)开启水力压裂泵时应使得泵压缓慢上升,关闭水力压裂泵前应使泵压缓慢降低,避免压力突变对水力压裂泵和封隔器造成损伤。

13)水力压裂泵使用要求:a)使用前应仔细检查水力压裂泵电机正反转,严禁反转使用。b)电机接电开关必须是软启动开关,不能直接使水力压裂泵电机硬启动。c)开启水力压裂泵时应使泵压缓慢上升,关闭水力压裂泵前应使泵压缓慢降低,避免压力突变对水力压裂泵和封隔器造成损伤。

5 效果分析

为验证水力压裂效果,进行钻孔窥视,分析水力压裂后,钻孔内裂隙发育及破坏情况。

5.1 窥视结果分析

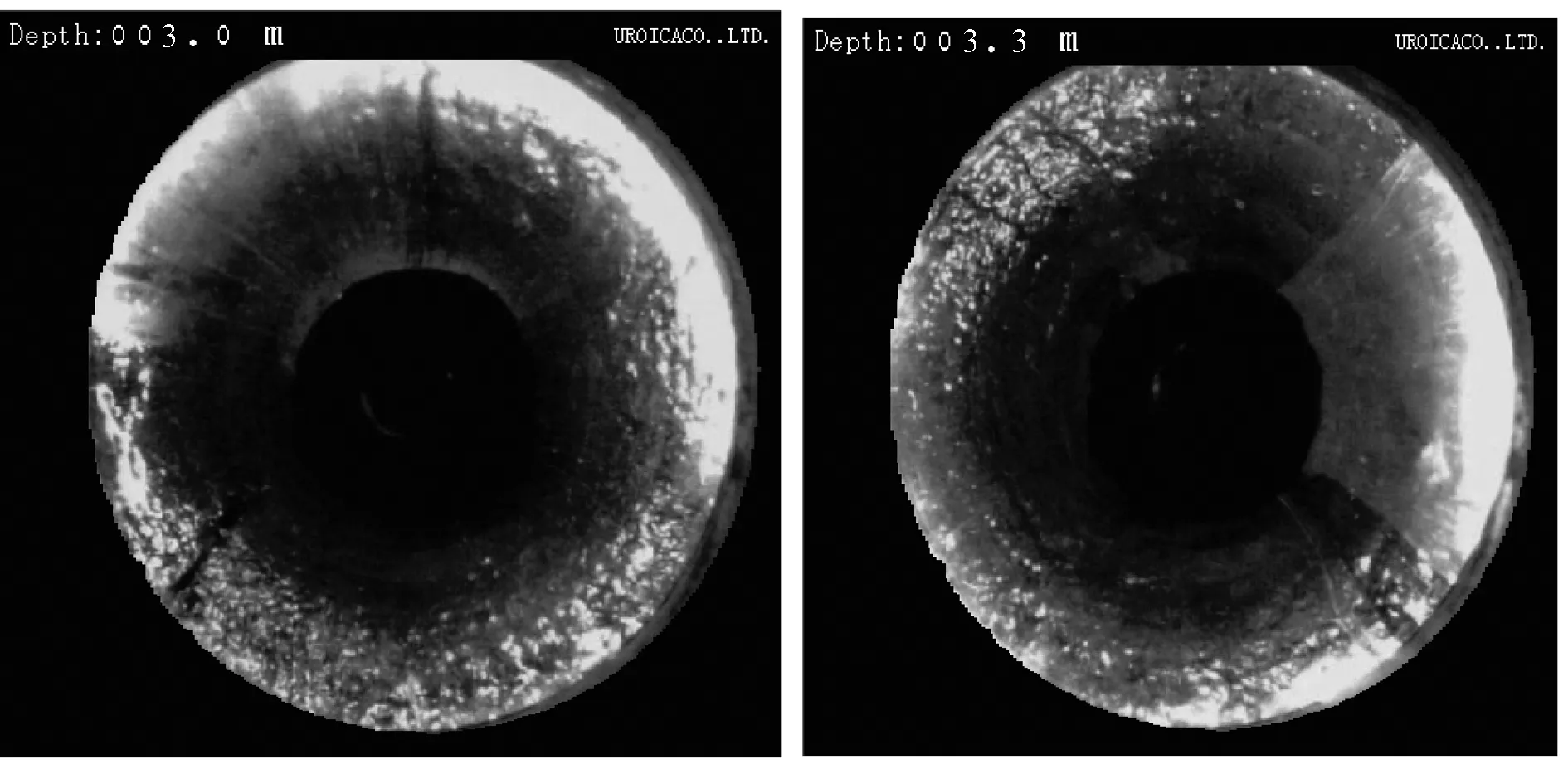

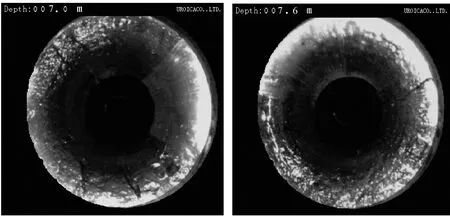

钻孔窥视结果见图5,6,7.由图5,6,7可以看出在孔深3.0~3.5 m、7.0~8.0 m,钻孔内出现了裂隙。水力压裂后,压裂钻孔内均出现了较为明显的导通裂隙带,裂隙宽度为1~5.5 mm.通过实施高压注水的方式,钻孔内岩体受高压注水压力作用,沿钻孔轴向发生破裂,产生明显的水压裂缝,数量为1~3条,宽度为1~5.5 mm.

图5 孔口处窥视图

图6 孔深3~3.5 m处窥视图

图7 孔深7.0~8.0 m处窥视图

5.2 效果分析

水力压裂切顶卸压技术和深孔预裂爆破切顶卸压技术相比有以下优势:1)成本更低。该技术方案单孔成本耗材费用仅为104元,和深孔爆破预裂技术成本耗材费用相比,节约了2/3,延米计算成本仅为1/8.2)更加安全。使用水力压裂做到了就地取材,减少了矿井炸药和雷管的使用量,改善了工人的作业环境,解决了火药采购难和爆破作业带来的危险性,也可以避免深孔预裂爆破造成的工作面局部顶板岩层破坏和空气污染问题。3)省时省力。水力压裂切顶卸压每7~10 m施工1个钻孔,深孔爆破预裂切顶卸压每0.8 m施工1个钻孔,降低了预裂顶板钻孔打设个数,单孔控制范围大,并且不干扰工作面正常生产及周边工程正常施工,提高了工作效率。4)切缝效果更加明显。根据两种技术方案窥视影像,可明显看出水力压裂切缝更加清晰完整,孔壁开裂效果好,水压裂缝沿着竖向扩展延伸,从而切断厚硬的中粗粒砂岩层,促使其及时断裂垮落。

6 结 语

水力压裂切顶卸压技术在斜沟矿的使用,在降低成本,提高作业安全系数的同时也减轻了工人劳动强度,安全有效地解决了采煤工作面两端头悬顶面积过大的问题。