己二酸生产中沉降式增稠器浆料结晶上涌的原因及对策探讨

连永义

摘 要:本文首先介绍沉降式增稠器,然后分析浆料结晶上涌的原因,并提出解决对策,希望为相关行业提供借鉴。

关键词:己二酸;沉降式增稠器;浆料结晶

0 引言

增稠器在己二酸生产中可以起到浓缩的作用,在查阅资料后得知,国内某化工企业所应用的增稠器,可以将低浓度己二酸浆料浓缩成50%浓度的己二酸浆料。但浆料结晶上涌现象的出现,却对其使用效果造成了不利影响。因此,对此项课题进行研究,具有十分重要的意义。

1 增稠器

增稠器在己二酸生产中的作用为增加浓度,其原理如下所述:增稠器通过对己二酸晶体和母液相对密度差值和重力沉降作用,压缩己二酸,即可实现增稠的目的。其组成部分包括壳体、过滤器、称重计和溢流堰。其整体形状呈圆锥形,其上部形状为圆柱形,下部为锥形,其中,锥体的角度为30-50°,其内部设置了多个过滤器。除过滤器外,增稠器内的连接管数量众多,但这些过滤器连接管都会与母液管线相连。此外,增稠器称重计作用为判断浆料浓缩度,所采取的方法为称重法,这种方法较为简单和直观,便于作业人员了解实际情况。

2 沉降式增稠器浆料结晶上涌原因和对策分析

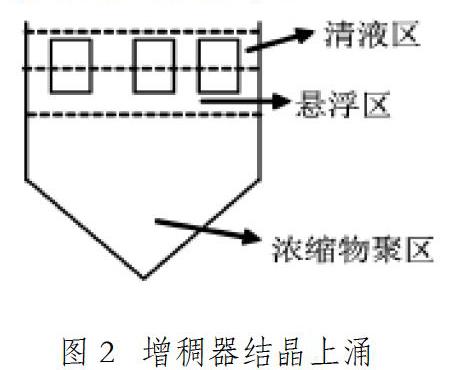

沉降式增稠器在正常运行期间,物料会在增稠器内停留,同时将增稠器分为三个区域,如图1所示。首先物料会在清液区停留,再经过处理后进入悬浮区,最后高稠度浆料会进入浓缩物聚集区[1]。

图1 增稠器分区

某化工企业在启动沉降式增稠器后,发现己二酸的沉降效率和质量与要求不符,导致浆料在增稠器分区内停留的时间参差不齐,存在浆料在浓缩物聚区停留时间延长,而在清液区和悬浮区停留时间减少的现象,在此类现象出现后,增稠器内的己二酸结晶不断上涌,导致大量结晶在滤网表面附着,随着结晶附着量的增加,堵塞问题随之出现,增稠器的增稠效果也因此而下降,无法继续生产高质量的产品。增稠器结晶上涌如图2所示。

图2 增稠器结晶上涌

在发现故障设备故障后,化工企业组织技术人员对工艺进行分析,结果表明,导致沉降式增稠器浆料结晶上涌的原因表现在以下方面:

2.1 结晶颗粒度大小及温度控制不当

结合上文可知,增稠器通过对己二酸晶体和母液相对密度差值和重力沉降作用,压缩己二酸是增稠器的工作原理。在查阅资料后得知,沉降速度和固体粒度之间呈正比关系,而悬浮颗粒直径平方与黏度之间呈反比关系。简言之,就是颗粒速度越大,沉降速度越快,反之则亦然。如果颗粒度小于标准值,就会导致沉降速度下降,悬浮区也会因此发生湍动,这对于颗粒沉降效率提升而言,会造成极为不利的影响,浆料层的稳定性也会被破坏,数量众多的己二酸结晶会因为沉降效率低下而滞留在滤拍表面。这种情况的发生概率会随着增稠器运行时间的延长而加大。己二酸结晶状况,会对结晶颗粒的质量产生影响,针对此类问题,技术人员需要优化工艺,并对结晶器压力进行调整,与此同时,还要将溶液结晶生成过程、晶核形成和影响因素作为依据,采取行之有效的措施确保己二酸晶体颗粒度与标准相符。目前,将晶种添加到结晶器中较为适用,简言之,就是控制晶种返回量和结晶器的进料比,通常情况下,二者的比重应该为10:1.2。此外,温度同样会影响结晶颗粒度,温度正常情况下,结晶数量较少,有利于增稠器晶浆分离效果的提升。但温度过高和过低均会对增稠器晶浆分离效果造成不利影响。因此,建议技术人员将浆料罐温度控制在23-35℃之间。研究结果表明,在浆料罐温度超过35℃时,微结晶数量会显著增加,并且己二酸具有非常强的黏性,在双重作用下,大量结晶会在壁面附着,最终导致浆料层结晶上涌现象的出现[2]。

2.2 增稠式过滤器母液抽出效率低下

澄清液体和浓缩悬浮液是增稠器所具备的功能,在设备运行阶段,母液会在清液区留存,然后被过滤器强制抽出。位于浓缩区域浆料,其浓度应该处于40%-50%之间。在化工生产阶段,增稠器会保持平衡状态,简言之,就是低稠度浆料进料量与高稠度晶浆出量大致相同。假设设备运转正常且容积不变,稠度较低浆料和高稠度晶浆较为稳定,此时,母液抽出效率会对高稠度晶浆浓度控制造成直接影响,对母液抽出量进行控制,是调整浓缩浆料浓度和分布高度的重要措施。过滤器设计和安装状况与母液抽出能力息息相关。以该企业所使用沉降式增稠器为例,该增稠器内部过滤器以单面滤网为主,相邻两组过滤器之间的距离较小,且滤网一面背对中心浆料管线,与增稠器壁面之间的距离非常近,正因如此,导致过滤面积与设计要求不符。在产能尚未提高时,过滤空间不足和过滤面积有限的问题并未暴露,但在产能提高后,过滤器固有问题被彻底暴露,具体表现为母液抽出能力有限,与实际生产需求严重不符。为解决问题,技术人员通过试验的方式重新确定了过滤面积和母液抽出量之间的比重,并在此基础上,对过滤网的面积,使单面过滤网和壁面之间的距离由10-25cm增加到35-60cm,改进后的增稠器,其母液抽出效率大幅度上升,使沉降式增稠器浆料结晶上涌现象得到了控制。

2.3 增稠器内浆料进出量无法匹配

在实际运行过程中,增稠器会保持沉降动態平衡的状态,简言之,就是进出溶液量和晶浆出料量大致相等,如果这个状态被打破,就会导致浆料结晶上涌现象的发生。简言之,就是增稠器内部不同区域内的浆料,其浓度不同,在平衡状态下,三个区域高度固定不变,如果低浓度浆料进入高浓度区域,就会导致高浓度浆料被溢出进入上级区域,从而使悬浮区和清液区沉降缩短,沉降效果会显著下降。针对此类现象,技术人员应定期观察称重计的指示值,如果指示值发生异常变化,需要对进出料量平衡进行调整,降低浆料结晶上涌现象出现的概率。

3 结论

综上所述,增稠器作为己二酸生产工艺中的重要设备,其运行效果关系到己二酸生产效率和质量,为此,化工企业应针对问题的成因,采取有效的措施解决浆料结晶上涌问题,在延长增稠器的使用寿命的同时,保证产品的生产质量。

参考文献:

[1]卢庆平.己二酸成品中微量固体杂质的分析与改进措施[J].化工管理,2020(28):159-160.

[2]翟保山,张警卫,董晓凯.己二酸生产中沉降式增稠器浆料结晶上涌的原因及对策[J].河南化工,2019,36(07):32-33.