变形回采巷道围岩破坏特征及锚杆协同控制技术研究

张文鹏

摘 要:针对复合顶板煤层地质条件复杂,回采巷道支护难度大的特点。本文以斜沟矿23111工作面为研究背景,采用FLAC3D数值模拟软件对巷道的锚杆锚索联合支护方案进行研究,通过对不同工况下巷道顶板底板及巷道两帮变形量进行分析,制定科学的锚杆锚索联合支护方案,实践取得良好效果,有效保证矿井的安全生产,同时,也为矿井地质条件相类似的巷道锚杆锚索联合支护提供参考与借鉴。

关键词:回采巷道;FLAC3D数值模拟;锚杆锚索联合支护;围岩变形量

随着矿井采掘深度和开采年限的不断延伸,赋存条件较为简单的煤层已经逐步开采完,采掘已逐步转向赋存条件较为恶劣的煤层。矿井回采巷道支护技术作为煤矿安全生产中的重要环节,如何降低支护成本,提高安全工效是当前矿井安全生产的重点课题[1]。锚杆锚索联合支护作为自主动支护体系具备掘进快、成本低、支护效果好等特点,但锚杆锚索联合支护由于支护参数及耦合的原因时长会出现围岩变形大、速度快造成支护不及时,使得围岩未得到有效的控制,同时由于支护过度造成资源浪费。所以对锚杆锚索联合支护的支护参数选定进行研究是十分有必要的。本文以斜沟矿23111综采工作面为工程背景,采用FLAC3D数值模拟软件对巷道的锚杆锚索联合支护进行建模分析,给出了锚杆锚索联合支护参数合理值,为巷道锚杆锚索联合支护提供一定的参考,有效保证矿井的安全生产。

1 数值模型的构建

斜溝矿位于山西省兴县北60km处,矿区南北长约2km,东西宽约3-4km,矿井面积约88.6km2,设计生产能力15.0Mt/a。23111工作面位于斜沟煤矿21采区,该工作面所采用的锚杆锚索联合支护并不是简单的加强支护,而是相互影响的支护方案,当进行软弱围岩支护时,联合支护相互互补,将锚索和锚岩支护体进行有效的结合,由于软弱围岩在掘进初期变形量较大,此时加入锚索进行补强支护时由于围岩的变形量较大极易造成锚索的断裂,单纯的锚杆支护通过其相互的挤压作用使得围岩和锚杆形成具有一定载荷能力的锚固体,此时锚固体可以存在一定的变形,将围岩内部的弹性应变能进行有效的释放,使之在一定程度上达到稳定,此时加装锚索,由于此时围岩变形量较低,对锚索变形量的要求不高,从而大大降低了围岩的变形量,提升了锚固体的稳定性,改善了围岩的环境。

锚杆锚索联合支护形式下成拱的作用机理是利用锚索网与围岩组成拱,在进行预应力的施加,使得大变形围岩的整体抗剪程度大大提升,同时施加锚索预应力使得巷道顶板的应力张量得到一定的缓减,使得顶板的抗变形能力得到一定的提升。同时锚杆锚索联合支护下使得巷道岩石的冒落得到控制,有效提升了巷道的稳定性。

为了对联合支护下巷道顶板的运移进行一定的研究,本文选定FLAC3D数值模拟软件进行模拟分析,根据实际的地质情况对模型进行建立,巷道的尺寸设计为4.5m×2.9m,巷道埋深为400m,经过对巷道影响范围进行计算,给出影响范围的半径为13.4m,为了消除边界效应对模拟结果的影响,设计模型长宽高分别为40m、4m和40m,完成模型尺寸设计后对模型进行网格划分,在进行网格划分时,考虑实际模拟情况,选择对巷道的顶板及两帮位置进行模型的细化分。对模型进行力学参数的设定,根据地质资料,将模型从上到下分为5层,分别为6m细砂岩、20.5m的泥岩、6m的煤层、20.5m的泥岩及5m的粉砂岩。根据岩石力学属性对模型参数进行设置。完成模型参数设定后对模型的边界条件进行设置,对模型下边界进行固定约束设置,左右两边限制移动,在模型上端施加覆岩自重约为6.5MPa。完成模型设定后对模型的支护参数进行一定的设置,模型顶板锚杆的参数为:锚杆直径40mm,锚杆长度为2400mm,锚杆布置间排距为800mm×2000mm,锚杆的预应力为60kN;左帮锚杆的参数为:锚杆直径18mm,锚杆长度为1800mm,锚杆布置间排距为760mm×2000mm,锚杆的预应力为40kN;顶板锚杆的参数为:锚杆直径18mm,锚杆长度为1800mm,锚杆布置间排距为760mm×2000mm,锚杆的预应力为40kN;顶板锚索直径17.8mm,锚杆长度为6000mm,锚索布置间排距为1900mm×4000mm,锚杆的预应力为400kN。完成模型设定后对模型进行模拟计算。

2 数值模拟计算分析

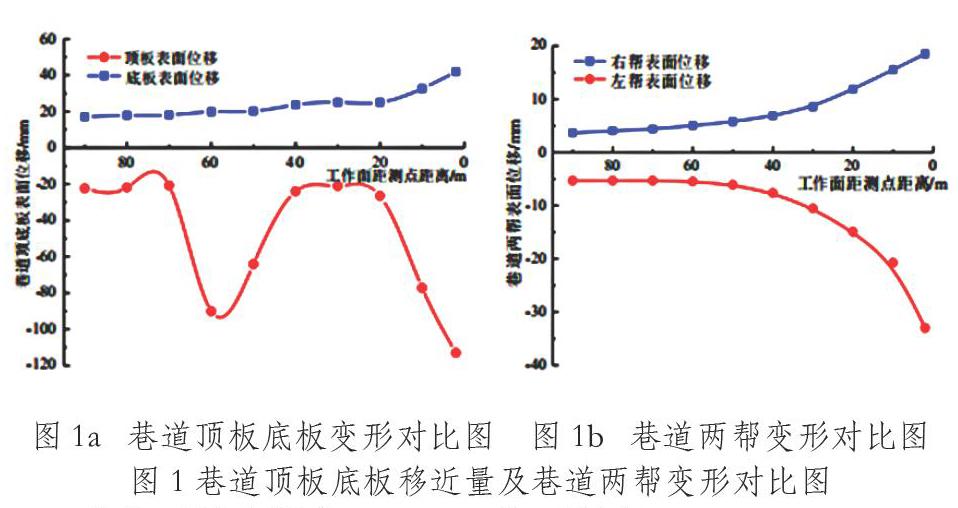

首先对测点距离23111工作面距离80m、60m、40m、20m四种工况进行分析,随着23111工作面的不断推进,工作面距离巷道监测点逐步靠性。考虑到模拟巷道断面为矩形,所以在巷道的断面易形成拉应力区,同时在巷道的顶板边角处也易出现应力集中区,导致岩体发生破坏。可得出采用锚杆索联合支护后可有效的控制了围岩的位移。使得回采巷道的矿压显现来看,巷道围岩的变形主要由两部分组成;一边为支承压力下围压产生的变形;另一个是由于围岩的应力释放产生的变形。由于让压锚杆的支护存在一定的可缩性,使得锚杆可随围岩变形进行一定的伸缩调节,从而释放一定的变形能,保障了巷道的稳定性。当用锚杆支护时会形成组合拱结构,很大程度上可以抑制沿走向围岩的松动变形,使巷道具有很好的稳定,在一定程度限制变形。不同工况下巷道顶板底板变形量及巷道两帮变形量对比图如图1所示。

如图1所示,在模型巷道布置的位移监测点。随着23111工作面每向前推进20m,位移监测记录一次位移变化,得出不同工况下巷道的应力及变形云图。根据巷道顶板底板移近量及巷道两帮移近量对比图可以看出,随着工作面的不断推进,监测点和工作面的距离随之减小,此时巷道底板的表面位移呈现出增大的趋势,当工作面与测点的距离为90m时,此时巷道底板的变形量为19mm;随着工作面距监测点的距离减小至2m时,巷道底板的变形量增大为40mm,底板的变形量增大了21mm。巷道底板的位移变形趋势大致呈现出先增大后减小再增大的趋势,当工作面距监测点为60m时,此时巷道顶板表面位移出现增大的情况,巷道顶板的变形量为90mm;随着工作面继续推进,巷道顶板变形量逐步降低,当工作面持续推进至40m时,此时巷道顶板位移量逐步趋于平稳,变形约23mm;工作面距测点小于40m时,巷道顶板的位移量增大,增大至120mm。这是由于随着工作面推进至60m的位置时,此时工作面的超前支撑压力作用于顶板,造成巷道顶板的位移量增大,当距工作面40m,此时由于工作面侧向支撑压力与超前支撑应力共同作用,巷道顶板表面位移再次升高。

随着23111工作面距测点距离的不断缩小,巷道两帮位移量呈现出逐步增大的趋势,对比左帮右帮位移变形量发现,巷道左帮位移变化量小于右帮。左帮位移最大变化量约35mm,右帮最大位移变形量约为18mm,这是由于顶板应力向底板转移过程中,作用于帮部所致,而右帮受到的采影响较大。

3 结论

本文采用FLAC3D数值模拟软件对23111工作面巷道锚杆锚索联合支护技术进行研究,通过构建数值模型,为后续的数值模拟计算奠定基础。为检验巷道围岩变形控制效果,分别在距离工作面80m、60m、40m、20m距离下的位移云图进行分析研究,证实锚杆锚索联合支护可有有效控制巷道围岩的松动变形,维护巷道稳定性。与此同时,在对不同工况下巷道顶板底板变形量及巷道两帮变形量进行分析发现,随着工作面距测点距离的不断缩小,巷道两帮位移量呈现出逐步增大的趋势,顶板底板移近量呈现先增大后减小再增大的趋势,有效保证矿井的安全生产。

参考文献:

[1]穆海洋,毕业武,蒲文龙.复合顶板回采巷道锚,梁,网+锚索联合支护技术[J].煤矿支护,2009(1):28-31.