纯棉纱线苯甲醚/水染色体系工艺研究及其筒子纱生产实践

张 凯 ,张建祥,杜立新,耿彩花,梁明钰,毛志平,徐 红

(1.东华大学化学化工与生物工程学院,上海 201620;2.鲁泰纺织股份有限公司,山东淄博 255100)

活性染料是当前用于纯棉纱线染色的主要染料[1],常规活性染料染色过程中存在大量的水解染料,而且需要添加大量无机盐促染,造成染色后污水色度高、含盐量大,极大地增加了印染废水的处理难度[2-3]。近年来,各地区都很重视生态环境问题的改善与治理,为了抑制常规水相染色中活性染料的无效水解,研究者们探索了多种解决办法,包括反胶束染色[4-5]、传统溶剂染色[5-6]、超临界二氧化碳染色[7]等技术,但这些技术对设备的高要求以及初期的高投入等都导致工业化进程最终搁浅。

随着溶剂安全性的提升、成本的下降及回收技术的日益完善,越来越多的研究者开始关注无水溶剂体系染色,然而溶剂染色存在染料上染速率快、固体碱剂难溶解等问题,在很大程度上限制了溶剂染色技术的推广[8-9]。本研究采用与水互不相溶的溶剂作为填充介质,探究了苯甲醚/水染色体系(也称“少水溶剂介质体系”)中活性染料对纯棉纱线及筒子纱的染色工艺。

1 实验

1.1 材料与仪器

材料:纯棉精梳纱线(14.6 tex),纯棉筒子纱(密度0.38~0.40 g/cm3);高温型活性染料[红RX6BN、黄YX4RN、藏青NXGN、藏青NXRBL,昂高化工(中国)有限公司],皂洗剂WPA、柔软剂SPB、固色剂RO(鲁瑞精细化工有限公司),碳酸钠、硫酸钠(工业级)。

仪器:GF-3000电子天平(日本艾安得and股份有限公司),常温振荡染色机(厦门瑞比精密机械有限公司),Datacolor AHIBA红外染色机,电热鼓风干燥箱(上海一恒科学仪器有限公司),PHS-3C型pH计(上海仪电科学仪器有限公司),Datacolor-650电脑测色配色仪,筒子纱染色机、RF射频烘干机(香港立信染整机械有限公司)。

1.2 染色工艺

纯棉纱线在常温振荡染色机中进行染色,筒子纱采用立信筒子纱染色机进行染色。

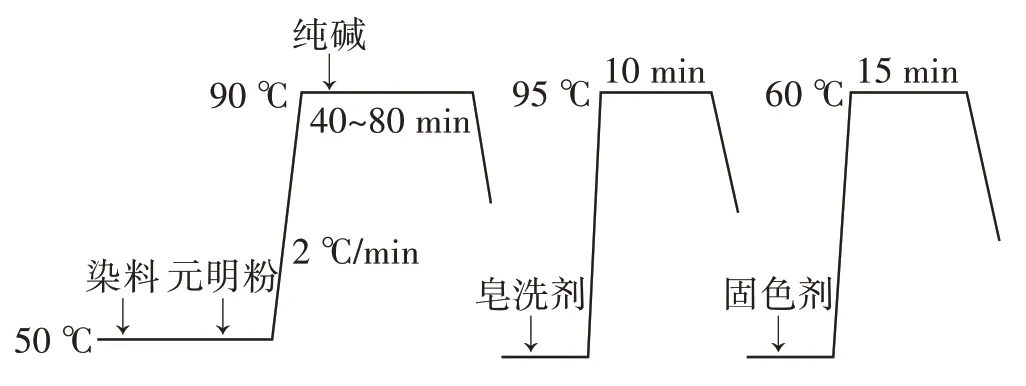

纯棉纱线染色工艺流程:染色[活性染料X,元明粉40~80 g/L,碳酸钠10~30 g/L,浴比1∶10(水在少水溶剂介质体系中的体积分数为30%~50%),90 ℃,40~80 min]→皂洗(皂洗剂WPA 2 g/L,95 ℃,10 min)→固色(固色剂RO 2%,60 ℃,15 min)。染色工艺曲线如下:

筒子纱染色工艺流程:筒子纱前处理→染色[染色机泵速90%,流向为由内向外,100 ℃,60 min,元明粉80 g/L,纯碱25 g/L,浴比1∶10(水在少水溶剂介质体系中的体积分数为35%)]→热水洗(95 ℃,10 min)→皂洗(皂洗剂WPA 2 g/L,95 ℃,10 min)→固色柔软(固色剂RO 2%,柔软剂SPB 2%,60 ℃,15 min)→脱水→射频烘干。

1.3 测试

K/S值和色差(∆E):采用电脑测色配色仪测定。

染料提升力:按照GB/T 2387—2003《反应染料色光和强度的测定》测定。

色牢度:耐皂洗色牢度按照GB/T 3921—2008《纺织品色牢度试验耐皂洗色牢度》方法3测定;耐摩擦色牢度按照GB/T 3920—2008《纺织品色牢度试验耐摩擦色牢度》测定。

2 结果与讨论

2.1 纱线染色工艺优化

2.1.1 水的体积分数

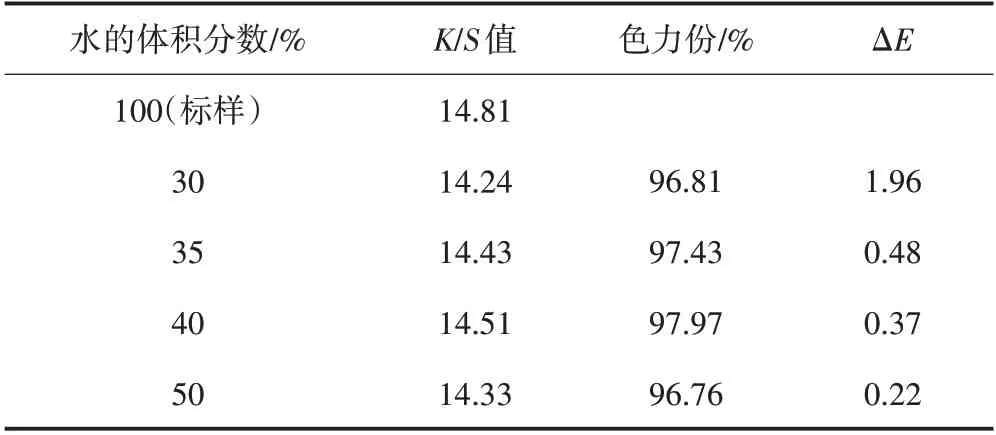

由表1可知,当苯甲醚/水染色体系中水的体积分数为30%时,染色纯棉纱线与常规水浴染色纱线的色差较大;当水的体积分数大于等于35%时,染色纯棉纱线得色均匀,且与常规水浴染色纱线的色差小于0.5。故纯棉纱线少水溶剂介质染色时设定水的体积分数为35%。

表1 苯甲醚/水染色体系中水的体积分数对纱线匀染性的影响

2.1.2 元明粉及纯碱用量

由图1a可以看出,元明粉用量为70 g/L时,纱线得色最深,K/S值为22.67;当用量高于70 g/L时,染色纱线K/S值降低,原因可能是元明粉用量过高引起染料聚集。由图1b可以看出,当纯碱用量为25 g/L时,纱线得色最深,K/S值为21.96;当用量高于25 g/L时,染色纱线K/S值降低,原因可能是纯碱用量过高引起染料水解量增大。

图1 元明粉(a)及纯碱(b)用量对染料NXGN少水溶剂介质染色性能的影响

2.1.3 染色提升力曲线

由图2可以看出,染色纱线的K/S值均随着染料NXGN、RX6BN用量的增加而逐渐升高,并且染色纱线的K/S值均在染料用量由0.5%提升至6%的过程中近乎呈直线上升趋势,由此可以看出,染料NXGN和RX6BN均具有良好的染色提升性和配伍性。在不同染料用量的情况下,常规水浴染色以及少水溶剂介质染色纱线的K/S值基本一致。在相同得色量的情况下,少水溶剂介质染色时水、硫酸钠、碳酸钠用量仅为常规水浴染色的35%。

图2 染料NXGN(a)及RX6BN(b)常规水浴染色及少水溶剂介质染色提升力曲线

2.1.4 染色K/S值曲线

选用高温型活性染料NXGN 2%(omf),分别在常规水浴和少水溶剂介质体系中进行染色,在90 ℃加碱固色时保温80 min,每隔10 min取样一次,皂洗固色后烘干,测试K/S值、色力份和色差,结果如图3和表2所示。

由图3可以看出,在各时间节点下,常规水浴染色和少水溶剂介质染色纱线的得色深度相当。当保温时间为10~40 min时,染色纱线的K/S值均呈现直线上升趋势;保温时间为40~60 min时,染色纱线的K/S值增大趋势放缓;保温时间为60 min时,染色纱线的K/S值最高;保温时间为60~80 min时,染色纱线的K/S值呈下降趋势。加碱固色时,活性染料除与纤维形成化学键合外,还存在染料的水解反应,因而加碱后的初始阶段染料与纤维的快速键合反应使染色纱线的K/S值几乎呈直线上升趋势,随着时间的延长,染料的固色反应和水解反应逐渐达到平衡,继续延长反应时间,与纤维键合的染料发生水解,导致纱线的K/S值降低。

由表2可知,90 ℃保温60 min时,常规水浴染色与少水溶剂介质染色纱线的色差较小,为0.40。

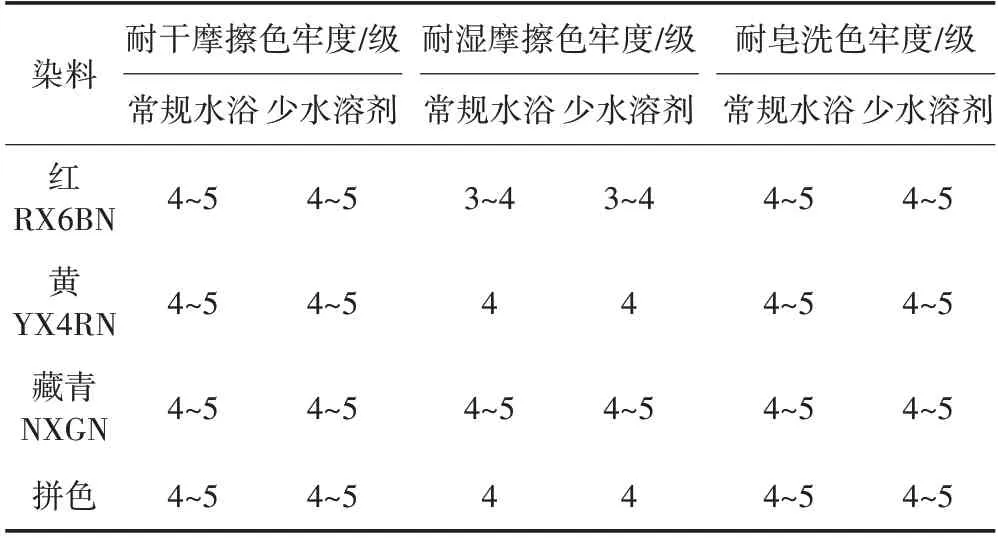

2.2 染色牢度

采用高温型活性染料红RX6BN、黄YX4RN和藏青NXGN对纯棉纱线进行染色。单色样染色时各染料用量均为2%,拼色染色时配方为红RX6BN 1.5%、黄YX4RN 0.5%、藏青NXGN 0.5%,均采用90 ℃染色60 min,皂洗固色后烘干。由表3可以看出,少水溶剂介质染色后,纱线的耐摩擦色牢度和耐皂洗色牢度与常规水浴染色相当。

表3 染色纱线的色牢度

2.3 溶剂回收及循环染色

借助苯甲醚与水不互溶的特点,采用静置分层的方式将染色后的苯甲醚介质快速回收并循环使用。由表4可知,采用回收的苯甲醚进行少水溶剂介质染色,纱线的色力份与全新苯甲醚染色相当,色差值均在0.5以下。

表4 回收苯甲醚介质的染色性能

2.4 筒子纱染色生产实践

将纯棉纱线进行松式络筒后染色,染料用量分别为NXRBL 6%、RX6BN 1%、YX4RN 2%,染色结束后,以外层纱线为标样对少水溶剂介质染色的筒子纱进行内外层色差分析,由表5可以看出,少水溶剂介质染色筒子纱内外层纱线的K/S值相当,与外层标样相比,中层及内层纱线的色力份都在98%以上,并且∆E均在0.5以下,说明少水溶剂介质染色筒子纱具有良好的匀染性。

表5 筒子纱内外层色差

3 结论

(1)高温型活性染料少水溶剂介质优化染色工艺:以苯甲醚作为溶剂介质,水在少水溶剂介质体系中的体积分数为35%,保温时间为60 min。

(2)少水溶剂介质染色纱线的K/S值、染色牢度、匀染性与常规水浴染色相当,少水溶剂介质染色中水、盐、碱用量相比传统水浴染色可节约65%。

(3)染色后的苯甲醚介质可快速回收,采用回收苯甲醚染色的纱线色力份与全新苯甲醚染色纱线相当,色差值均在0.5以下。

(4)少水溶剂介质染色的筒子纱具有良好的匀染性。