散棉酶煮练和碱煮练的煮练效果及染色性能对比

衣芳萱,刘 瑞

(新疆大学 纺织与服装学院,新疆 乌鲁木齐830049)

散棉染色已成为纺织厂主要的生产工序之一,棉染后的成品主要用于有色纱的生产,以及色纱的织造[1]。相较于传统的纺纱、织造、染色工艺,前者的生产成本更低、生产周期更短、产品的颜色风格更加丰富[2]。传统的散棉前处理工艺已经不能满足后期制造及生产的高要求,以微生物酶为主的前处理工艺被逐渐应用于工厂散棉的前处理加工中,具有高效短流程、前处理产品品质均匀一致、后期染色均匀、减少废水排放量并降低了污染等优势[3]。针对新型煮练酶的最佳工艺,对散棉进行前处理,并达到煮练效果,为色纺纱的高效清洁生产提供了参考依据[4-6]。目前,有很多学者提出过散棉前处理工艺的改进方法,但是很少有人将传统工艺与改进工艺处理后的散棉作对比,因此,将散棉酶处理与传统烧碱前处理作对比,客观分析前处理后的成品品质及其染色性能,为工厂的实际加工生产提供理论依据。

1 试验部分

1.1 材料及仪器

材料:原棉(新疆如意科技集团有限公司)。

试剂:KQ-45酶、517酶(广州金瑞鹰生物科技有限公司),NaOH、36%H2O2、Na2CO3、Na2SO3(均为化学纯),活性黄3RS、活性黑B、活性黑S-R、活性红3BS(均为工业级)。

仪器:水浴锅,YG(B)008E 型电子单纤维强力机(温州市大荣纺织仪器有限公司),Ultra Scan PRO 分光测色仪(美国Hunter Lab公司),超景深三维显微镜(日本基恩士vhx-950F)。

1.2 煮漂工艺

1.2.1 低温一浴煮漂工艺

KQ-45酶一浴煮漂:浴比1∶40,KQ-45酶2.4~2.5 g/L,H2O2(36%)5 g/L,NaOH 调节p H 值9.5,55.0 ℃煮漂54~55 min。

517 酶一浴煮漂:浴比1∶40,517酶2.9~3.0 g/L,H2O2(36%)5 g/L,NaOH 调 节p H 值9.5,55.0 ℃煮漂54~55 min。

复配酶一浴煮漂:浴比1∶40,KQ-45酶1.625 g/L,517 酶1.05 g/L,H2O2(36%)5 g/L,NaOH 调 节p H 值9.5,55.0 ℃煮漂54~55 min。

1.2.2 高温碱煮前处理工艺

烧碱一浴前处理:浴比1∶40,NaOH 2 g/L,不调p H 值,98 ℃处理50 min。

1.3 染色工艺

拼色染色:一浴煮漂处理及烧碱前处理后的散棉,3RS黄0.54%,黑B 0.16%,黑S-R 5.4%,Na2SO4100 g/L,Na2CO320 g/L,浴比1∶40,60 ℃处理90min。

浅色工艺:一浴煮漂处理及烧碱前处理后的散棉,活性红3BS 0.3%,元明粉7 g/L,纯碱6 g/L,浴比1∶40,温度60 ℃,时间60 min。

中色工艺:一浴煮漂处理及烧碱前处理后的散棉,活性红3BS 1%,元明粉10 g/L,纯碱8 g/L,浴比1∶40,温度60 ℃,时间60 min。

深色工艺:一浴煮漂处理及烧碱前处理后的散棉,活性红3BS 5.0%,元明粉15 g/L,纯碱12 g/L,浴比1∶40,温度60 ℃,时间60 min[7]。

1.4 测试

1.4.1 力学性能测试

参考标准FZ/T 98009-2011《电子单纤维强力仪》,对未处理棉花、酶处理棉花、碱处理棉花以及酶处理、碱处理后染色的棉花进行单根纤维的力学性能测试。每组测试数据50组并取平均值。

1.4.2 白度测试

通过分光测色仪,按照GB/T 17644-2008《纺织纤维白度色度试验方法》的测试方法,并结合白度计算公式,对未处理棉花、酶处理棉花及碱处理棉花的白度进行计算:

式中W——白度(%);L*——明度指数;a*——明度系数;b*—— 明度系数。

1.4.3 毛细效应测试

参考标准FZ/T 01071-2008《纺织品 毛细效应试验方法》,对未处理棉花、酶处理棉花及碱处理棉花进行毛效测试,试验温度为15.4℃、湿度为17%、水温为20 ℃。

1.4.4 吸色率测试

根据国家标准GB 2391-80《活性染料吸色率和固色率的测定方法》,通过用分光光度计,以适宜的波长分别测定光密度值,吸色率E按式(2)和式(3)计算:

式中X—— 染色残液中染料量(%);A—— 标准染液的光密度值;B—— 染色残液的光密度值;n—— 标准染液和染色残液的测试浓度的倍数。

1.4.5 固色率测试

散棉染色中固色率是反应纤维染色牢度的一个指标,测定皂洗前散棉的K/S值为k1,皂洗后散棉的K/S值为k2,计算散棉染色的固色率的公式如式(4)所示。

1.4.6 纤维的表征

采用超景深三维显微镜对纤维的表面结构进行分析,并对不同前处理的纤维直径进行比较,分析影响纤维力学性能的原因。

2 结果与讨论

2.1 煮练效果对比

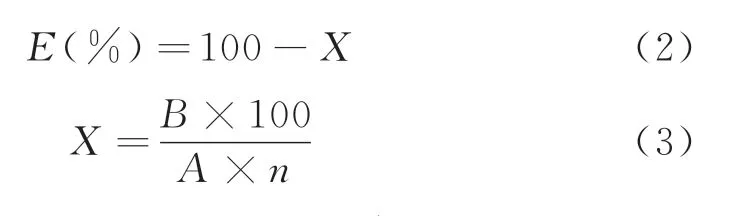

2.1.1 平均断裂强力

不同前处理工艺对散棉纤维平均断裂强力的影响如图1所示,可以看出前处理后的散棉在力学性能上普遍降低,其中KQ-45 酶的处理效果对散棉的力学性能损伤最小,其次是517酶的处理效果,烧碱前处理对散棉的损伤最大。

图1 不同工艺处理散棉的平均断裂强力

作为一种结构复杂的化合物,酶在水溶液中水解后被激活,它能够降解散棉纤维中的木质素等物质,以达到煮练除杂的目的,并且对纤维的损伤小。

而在NaOH 条件下时,虽然水碱体系并不能明显改善散棉的天然卷曲,但是可以打断连接半纤维素与其他组分之间的酯键。工厂采用的2 g/L(即0.1 mol/L)NaOH 是在不明显破坏散棉纤维力学性能的条件下,对其进行前处理,但是对比酶的一浴煮漂处理,烧碱前处理效果略差。

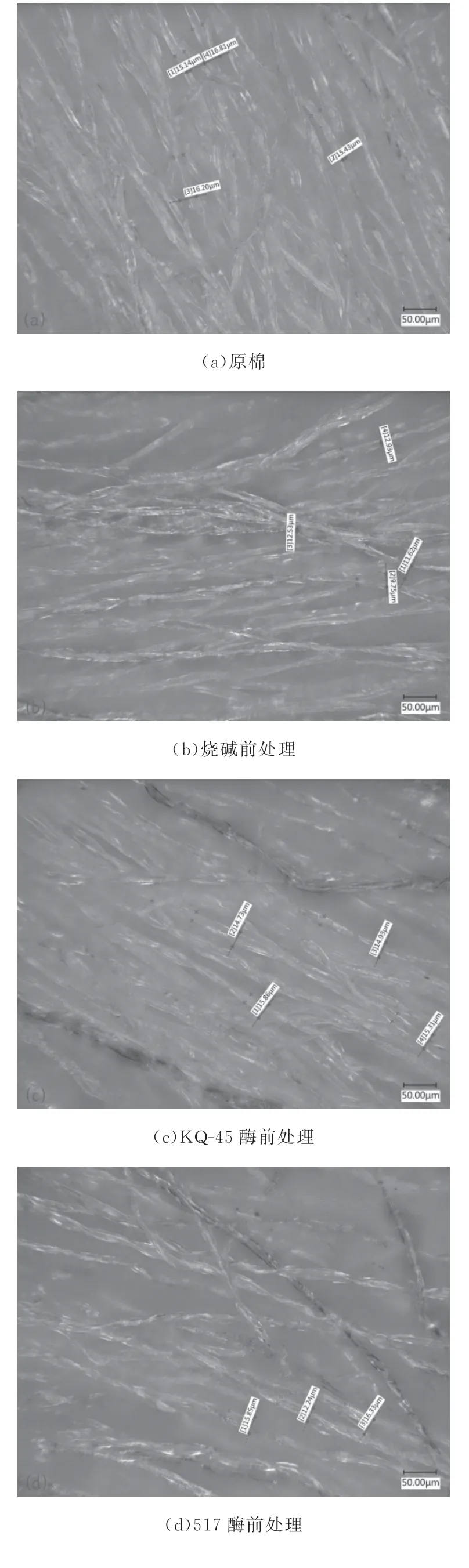

从图2可以看出,原棉纤维的直径普遍偏大,所以单根纤维的断裂强力大,导致纤维束的强力大,而KQ-4酶一浴煮漂处理较其他处理方法对纤维的破坏较少,纤维的力学性能损失较小;相较于酶处理,碱处理后的棉纤维卷曲度明显降低,使得纤维间的抱合力降低、强力降低;此外,碱处理的棉花在光学显微镜下较酶处理后的纤维、原棉纤维较光滑,同样可以证明碱处理棉纤维的强力弱于酶处理的棉纤维,并弱于原棉纤维。

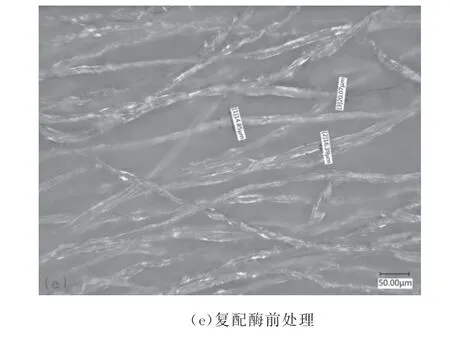

2.1.2 白度

不同前处理工艺对散棉纤维白度的影响如图3所示,KQ-4酶处理后的棉花在白度上具有较明显的改善,其次是517酶处理后的棉花,复合酶和碱处理后的棉花白度均略有降低。

图2 不同前处理工艺的纤维显微图

图3 不同前处理工艺的棉花白度

生物漂白工艺,即利用微生物或其分泌的酶处理棉纤维,对棉纤维进行脱色漂白,进而改善棉纤维的可漂性,酶漂工艺环保、工序简单,可以在一定程度上提高棉纤维的白度并且可以节约化学练漂剂的用量、减轻污染负荷[8]。

在工厂实际加工生产过程中,高浓度的烧碱和双氧水对散棉纤维的损伤较大,对于后续还需要染色的散棉白度要求不高,可以通过烧碱替代双氧水、次氯酸钠等漂白化学品。一是简化了实际加工工序、提高效率,二是减少了废水成分、节约后期处理成本。但是对于白度要求高的产品,选择KQ-4 酶一浴煮漂处理可以得到较可观的结果。

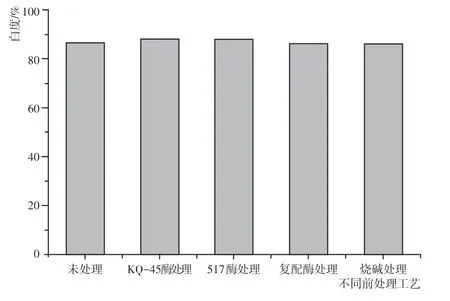

2.1.3 毛细效应

纺织品毛细效应作为衡量织物被水润湿渗透性效果的一个重要指标,是表征纺织品经过前处理加工后,所具有润湿性的好坏,毛效越高说明吸湿性能越好。从图4可以看出,KQ-4酶处理后的棉花毛效最好,其次是517酶处理的散棉、复配酶处理的散棉、烧碱前处理的散棉。

在烧碱处理棉纤维时,工厂使用的NaOH 浓度低,棉纤维溶胀程度较低,NaOH 对氢键的拆散作用较弱,导致棉纤维的吸水性低,毛效值变低。而在酶催化反应中,首先是酶与棉纤维以非共价键结合形成酶-棉纤维中间复合物,此时棉纤维结合在酶的特定功能区域(即活性中心),所以对棉纤维中-OH 的破坏程度很小,当酶分子与棉纤维相互接近时,酶蛋白构象将发生有利于与棉纤维结合的变化,从而使酶与棉纤维相互契合而进行化学反应,产生新的亲水基团。

图4 不同前处理工艺的毛细效应测试结果

2.2 染色性能对比

2.2.1 吸色率

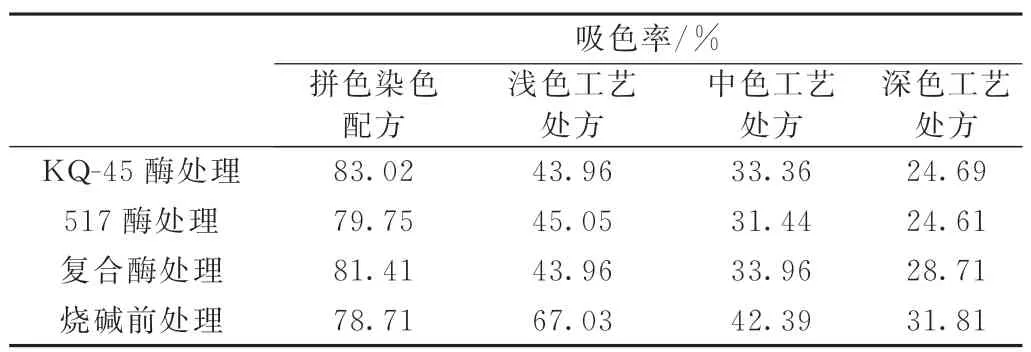

由表1可以看出,在进行拼色染色时,酶处理对散棉吸色率具有较明显的改进。但是对于活性染料的单色染色,不论是染浅色、中色还是深色,酶处理散棉较碱处理散棉的吸色率较差,所以针对不同的活性染料,酶处理散棉和碱处理散棉会有不同的吸色率。由于拼色染色时用了大量的活性染料,所以活性基多于单色染色时的活性基,使得拼色染色时共价键结合较多,最终导致拼色染色时吸色率明显高于单色染色。

表1 不同前处理散棉的染色吸色率

2.2.2 固色率

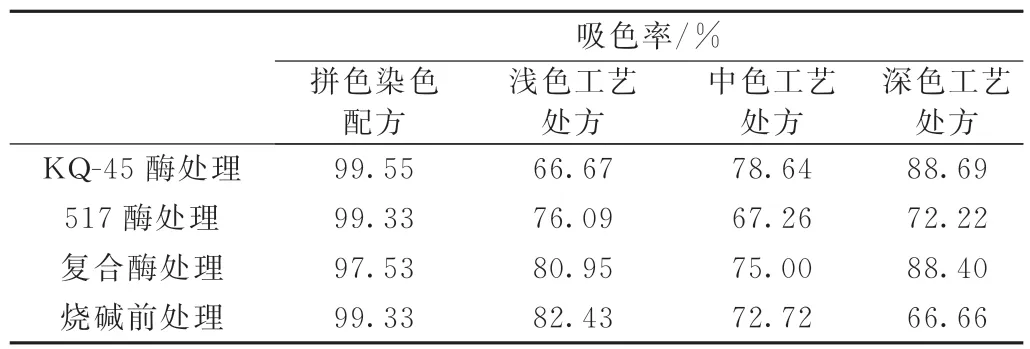

从表2的数据可以看出,对于拼色配方染色,不同方法前处理后散棉的固色率均达到很好的效果。对散棉进行浅色工艺染色时,酶处理后的散棉固色效果较差,所以散棉染浅色时更适合烧碱前处理。对于中、深色的染色工艺,KQ-45酶处理、复合酶处理后的散棉均有较高的固色率,517酶处理、烧碱处理得到散棉的固色效果略差,综合力学性能及白度的分析,在染除浅色样品的条件下,可采用KQ-45酶一浴煮漂工艺。

表2 不同前处理散棉的染色固色率

在散棉纤维进行染色时,活性染料上的活性基团会与纤维上的-OH 发生亲核取代或亲核加成反应,最终实现活性染料与纤维素的结合。在烧碱前处理时,低浓度的NaOH 处理棉纤维会使其表面变得润胀而具有反应活性,在进行浅色工艺染色时,染色效果较好,但是进行深色工艺染色时,染料不能均匀地向纤维内部渗透,最终导致烧碱前处理时染深、中色的效果较差。而对散纤维进行酶煮练时,酶与纤维素发生结合后会发生化学反应进而达到煮练的效果,此时,纤维上的亲水基团变多,与活性染料的结合位点变多,所以在进行中、深色染色工艺时,固色效果较好。

3 结论

(1)作为生物催化剂,酶与无机、有机催化剂相比具有高效性,并且反应条件温和,酶活性可调控。所以选择酶作为前处理助剂,在一定程度上可降低工厂的用水量、用电量,减少污水排放。

(2)从纤维强力损失率、白度、毛细效应上看,酶处理的效果均比烧碱处理工艺好,并且在这3种酶处理工艺中,KQ-45酶处理后散棉的强力损失率最小、白度增加率最大、毛细效应最显著,故在工厂成本允许的前提下,可考虑选择KQ-45酶一浴煮漂处理工艺。

(3)在工厂进行散棉的浅色染色工艺时,选择烧碱前处理具有较高的经济价值,在节约成本的前提下,还能达到较优异的效果。工厂进行中、深色的散棉染色时,相较于烧碱前处理,选择KQ-45酶一浴煮漂处理散棉,对散棉的固色率具有较大的改善。