一种快速得出隧道初支超欠挖测量数据的方法

梁 超,陶 川

(成都华川公路建设集团有限公司,四川 成都 610041)

1 研究背景

在日常隧道施工中,测量工作一直贯穿整个施工流程,但施工中各种工序衔接紧密、交叉作业众多,且隧道内工作面狭窄、光线黑暗。通风不畅等客观因素存在,激光红外线测距仪往往又受到光线、灰尘等因素影响测量结果,导致无法开展测量工作。而测量工作重中有重,它控制着隧道的平面位置、高程及隧道的净空尺寸,如果稍微掉以轻心,控制不到位的话,可能影响到隧道的顺利贯通[1]。

为满足日常放样工作的需要,宜选择在掌子面或者二次台车等工作面污染小的时间,必要时可以停止部分工序,提前加大通风的效率和时间,尽最大的可能使工作面空气流通减少视线模糊以此来满足测量工作的条件,若因为工作面污染时间过长造成测量工作时间过长,将直接影响整个工程进度及直接经济效益的损失。如何快速、高效提供测量出成果,日常的仪器和测量方法尤为重要。

快速、简便的测量是必不可少的前提[2]。目前隧道内测量超欠挖的仪器设备有全站仪、全自动断面测距仪等。断面仪因价格比较昂贵且仅仅只能用于隧道断面测量,如果用卡西欧计算器编程结合全站则非常普及且价格便宜,通过全站仪现场采集隧道的初期支护,二次衬砌断面数据加上计算器来计算分析,可以快速计算出待测点的超欠挖情况,及时纠偏,对快速高效施工具有重大意义。

2 超欠挖的定义、产生的原因及后果

1)围岩的地质条件和围岩裂隙的发生会不可避免出现超欠现象。

2)爆破方式由于爆破后的掌子面不在一个垂直的面上导致钻孔的间距不恰当,存在孔间距大小不一的情况发生。周边眼过稀、装填药量未控制好,司钻技能欠缺。

3)测量放线:日常隧道内车辆进出、爆破等导致隧道内光线较差,能见度很低、隧道内空间狭窄操作有限,可能导致前后视照准存在误差,同时因为不同测量方法在掌子面上画开挖等轮廓线时也会产生偏差的现象。

超挖过大导致初支喷射混凝土的增加,如在IV、V围岩断面很容易因为超挖初支背后出现空洞形成质量缺陷,二次衬砌混凝土量增加,从而加大了成本。

对此,应严格控制周边眼间距、司钻杆角度,合理控制装填炸药量、测量人员改进测量方法。进洞测量时加强通风使掌子面视线效果良好,进而提高爆破效果,达到超前合理。

为了保证开挖参数、初期支护净空及二次衬砌完成后的净空尺寸满足设计规范要求,必须对已完成的部位进行断面检查。常规的操作是用带有红外线测距功能的全站仪在现场采集三维坐标用CAD画出断面图与设计轮廓线对比进行检查,但是工作量大、效率低下。如果使用断面仪在现场采集数据,采集完成后导入电脑,利用配套成图软件一次成图可以清楚地反映出超欠挖的情况,但是性价比低、效率低下,不能现场反馈给施工管理人员。如果使用卡西欧计算器编写程序,然后现场实测数据反算出结果,只需要5~10 s,然后将将测量数及时反馈到现场施工人员,这样就达到了及时控制开挖及衬砌净空标准。

3 断面超欠挖计算过程及放样方法

公路隧道一般是由单心圆、三心圆、五心圆等组成,本文以三心圆为例进行说明。

7岁那年,父母带朱易去看花样滑冰比赛,从此就点燃了小姑娘对滑冰的热情,爱上了这门运动。她从2009年开始学习,父亲非常支持女儿滑冰,多年来坚持每天接送她到各种滑冰场进行训练。

如图1所示:a为第一圆心o1至检测点的高差;b为o1至检测点的水平距离。可以看出x为大于设计轮廓线位置,表示该点为超挖,我们可以通过以下的数学公式来进行求解得出x差值:先通过tan-1求出∠α夹角,再通过cos求出边长c,用边长c减去r半径得出x差值。

图1 超欠挖检测数学模型(单位:mm)

示例:假如a=4.315m、b=6.258 m、r=6.700 m,求x。计算公式如下:

x=a÷cos(tan-1(b÷a))-r,x=0.901 m

从结果得出该点比隧道设计轮廓线大0.901 m,该点属于超挖点。

轮廓线放样原理:隧道开挖轮廓线放样的计算原理主要通过勾股定理来进行解算,其数学模型见图2。数学公式中常写作a2+b2=c2。

根据勾股定理得出:

隧道轮毂线放样方法见图3。

图2 勾股定理数学模型

图3 放样数学模型(单位:mm)

放样点为现场实测掌子面上的实际点位,x为超挖的斜距,通过计算出x的距离然后向该点圆心方向移动到设计标准轮廓线位置即可。

在现场通过带有红外线配置的全站仪配合反射片直接测出放样点坐标的三维坐标,配合卡西欧编程计算器可以反算出放样点的实际里程和该点距隧道中心线水平距离d。过程为:

示例:假如该点至隧道中心间距b=6.258 m、该点实测高程Z=514.315 m、O1圆心高程H=510.0000 m、O1圆心理论半径c=6.70m,通过以下公式求解:

从以上计算式中得出现场放样点距设计理论轮廓线的圆心方向距离为0.901 m,说明该点需要向设计圆心方向移动0.901 m才是放样的准确位置。

卡西欧计算器程序实操过程:将仪器架设在已知的控制点上,精确整平后输入已知控制点坐标(也可以输入控制点的工程坐标)将棱镜架设在已知控制点上,然后输入后视点坐标进行后视,后视点距离测站点最好>200~250 m,考虑到隧道光线和能见度较低的情况,后视距离测站点酌情缩短。后视好后将全站仪红外线开启调整到待测点附近或者是明显突出部位进行观测,测得该点的三维坐标,然后计算出该点的超欠挖情况,进而反复微调直至调整到设计点位置。如果是检测初支断面情况,可以直接在突出点直接测出坐标进行反算,存在超挖、欠挖的地方用油漆标记并记录在册,告知现场技术人员处理。然后测量下一个点,直到整个断面测完。图4为隧道断面初支放样点效果图。

图4 初支放样点效果图(单位:mm)

其他方法:传统的检测方法有五寸台法,角度控制法等,此处只介绍五寸台法。

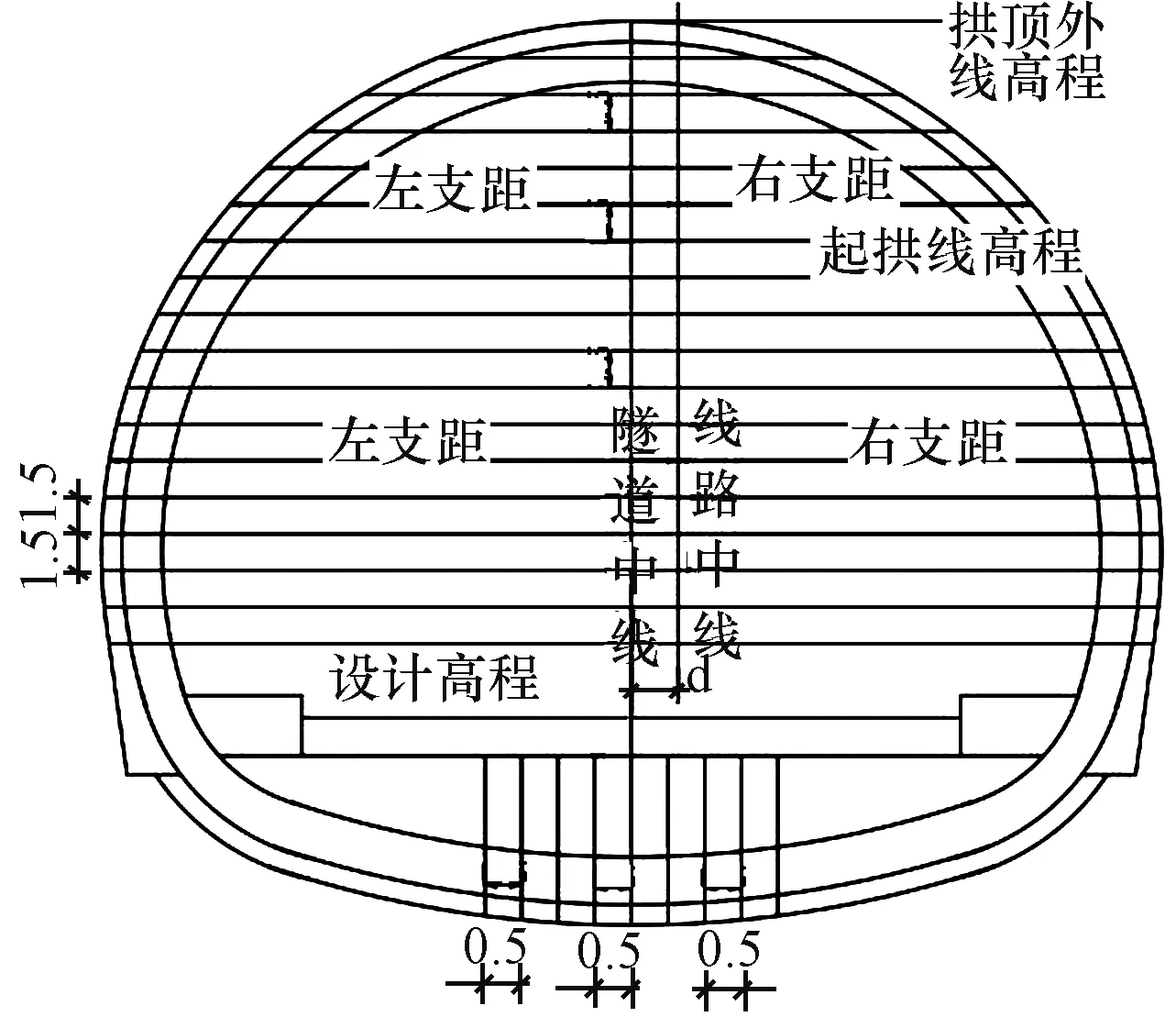

拱部断面的轮廓线般用五寸台法测出。如图5所示,自拱顶外线高程起,沿路线中线向仰拱位置每隔0.5 m向左、右两侧量其设计支距,然后将各支距端点连接起来,即为拱部断面的轮廓线。在隧道的直线地段,隧道中线与路线中线重合,开挖断面的轮廓左右支距(指与断面中线的垂直距离)也相等。在曲线地段,隧道中线和线路中线存在不重合的情况,隧道中线由路线中线向圆心方向内移,用d值来表示,即如图5所示。由于在开挖面上的中线是依路线中线标定的,所以在标绘轮廓线时内侧支距应比外侧支距大2d。

施工断面各部位高程的确定应考虑允许的施工误差,一般起拱线、内拱顶和外拱顶高程均需增加5 cm,有时为防止掘进中底部开挖超高处理困难,采取将底部高程降低10 cm的方式进行处理。

图5 五寸台法(单位:m)

方法对比:五寸台法先在隧道中线拱顶处测量处该里程的设计高程,然后沿线路中线放线向下每隔0.5 m测量左右支距,用皮尺或者钢卷尺测量左右宽度,和设计断面图上左右支距进行对比求得差异值,差异值即为该点的超欠挖值。其特点在于效率低下,同时必须借助初支开挖台车辅助完成,测量人员在恶劣的环境下工作,安全方面得不到保障。用钢尺等丈量左右支距,其精度达不到设计要求。

4 结束语

在隧道日常施工测量主要采用红外线全站仪配合计算软件,测量工作由复杂变成简单,而采用快速测量法有如下特点。

1)测量速度快。日常掘进放样、初支完成后的复核、二次衬砌净空复测等每一道工序断面仅仅只用几分钟就可以完成。

2)准确性高。可以测量任意点,其精度可达毫米级。二是固定性,程序编制时要求仪器自动寻找断面上相同的点(虽掌子面里程不同,但各个放样点在隧道的横向位置是固定),且各点在开挖轮廓线上间距一致,这为钻眼角度带来极大便利。测点即是炮眼。每茬炮钻眼在断面同一位置,为司钻的角度提供很好的参考方向,使整个隧道炮眼顺直,进一步减少因司钻产出的超欠挖,减少混凝土的浪费,节约施工成本,同理,在必要的时候也将爆破设计炮眼位置准确放样出来,如掏槽眼等,为提高爆破效果提供技术援助。

3)方便灵活,测站灵活。给测量带来很大灵活性,可根据现场各部工序的需要选择最佳位置设站,减少其他位置施工对测量的干扰。

综上所述,精确快速高效灵活机动的测量方法配合绘制任意里程各工序的断面图,可为施工提供数据支撑,减少浪费和返工,进而为整个工程提供基础保证。

[ID:010647]

——书写要点(三)