有限元分析技术在注塑机设计中的应用研究

陈绪明 陈烨

摘 要:模板部件和拉杆是注塑机关键的承载物和构件。本文将分析有限元法对其拉杆和模板对有限元软件的进行,利用对有限软件分析显示的螺母及拉杆的整体应力、位移分布结果;采用有限元对对模板的分析,对模板上变形和应力分布情况进行确定,其得出的数据可以为注塑机模板和拉杆观看整体结构设计和改进起到借鉴作用。

关键词:注塑机;拉杆;有限元分析

引言

注塑机是一体成型加工各种塑料制品的设备,其功能是把热塑性塑料或热固性塑料制作成塑料制品。塑料产品是人们生活和生产中必不可少的物品,所以,注塑机将被业界广泛应用。螺母、拉杆和模板是大型注塑机锁模装置中关键的受力部件。这些关键部件分别承受高压锁模和开模过程中的锁模力和开模力。然而,大数量的计算是传统的力学计算方法计算结果不准确,在实际结构设计中,通常我们需要用有限元软件对模板和拉杆进行分析计算。

1.螺纹的有限元设计与注塑机拉杆抱闸分析

1.1建立数学模型

注塑机通常采用油缸驱动四个抱闸装置,为了能保证开合模时移动模板快速、稳定、精准地在拉杆的任何固定位置停留,要求注塑机的抱闸螺母拥有自锁和重载传递功能,所以要使用锯齿螺纹。拉杆的锯齿在空间上是非螺旋形的,可以改进成轴对称的形式。

1.2构建有限元模型

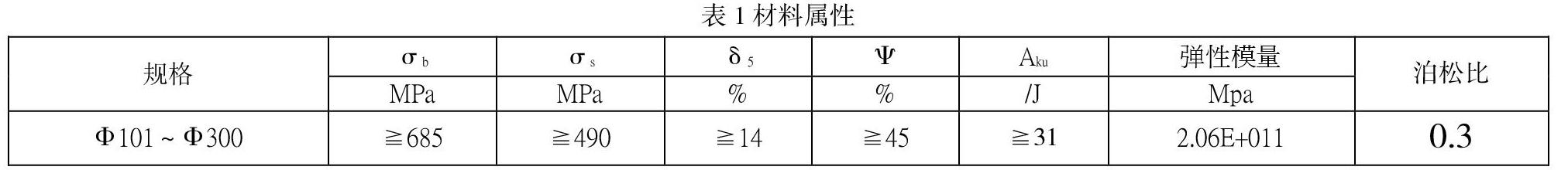

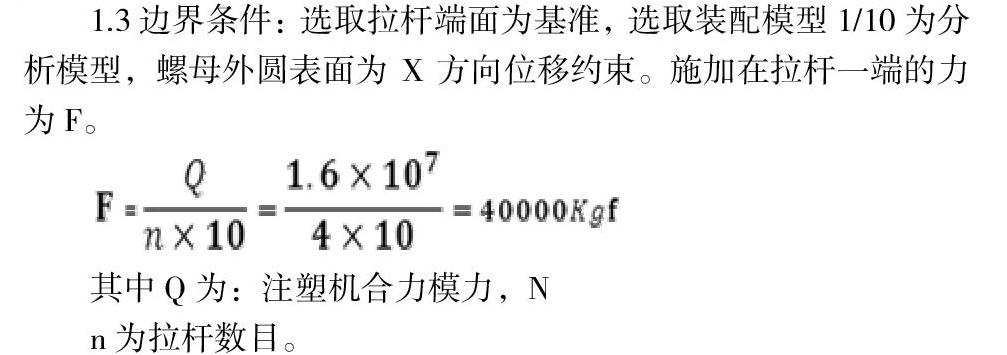

1.3边界条件:选取拉杆端面为基准,选取装配模型1/10为分析模型,螺母外圆表面为X方向位移约束。施加在拉杆一端的力为F。

F= Q/(n×10)=(1.6×〖10〗^7)/(4×10)=40000Kgf

其中Q为:注塑机合力模力,N

n为拉杆数目。

螺母螺纹与拉杆的衔接,拉杆为接触面,螺母为靶面(目标面)。采用SOLIDWORKS软件可以快速选择接触面,定义出接触面组。库仑摩擦构成的摩擦模型,其摩擦的系数为0.15。

1.4分析结果

利用的算法为增广拉格朗日非线性接触手段,获得螺母和拉杆的应力分布云图。

拉杆材料为42GrMo,经实际调质处理,σ_s>490Mpa(σ_s屈服强度),σ_a>685MPa(σ_a抗拉强度),通常处理等效应力实施线性化后,等效应力最大值为351.4MPa,小于σ_s,满足强度要求。

西田正孝求出的最大应力与每个螺纹齿根部的最大应力一致,他首先用L.maduschka方法计算荷载p的分布,然后采用光弹性试验实施对应对应p的应力分布的研究。因此,得出螺纹的有限元模型皆为正确的结论。根据计算拉杆最大闭合位移为0.41mm,因为模型为拉杆的一部分,实际位移远小于0.41mm,完全可以满足其设计的需求。直接影响疲劳断裂断和拉杆磨损的因素是接触压,而且有能力保证拉杆抱闸设备产生充足的拉杆压力锁模,最大的拉杆接触压力范围为351.4mpa,压力足以满足系统设计性能要求。

2.机械的有限元分析

2.1有限元分析以及前模板的建模分析

定位导向和固定模具是注塑机前模板的主要功能,板的四个角孔由注塑机导向拉杆连接。正面连接注射部分,背面固定模具,模具的压力在合模的时候产生,在机架上固定模板底部固。模板的基本结构为一个长方体并且左右对称。合模力的影响下,模板承受变形弯曲的任务,所以,基于等强度的角度考虑,带钢筋的矩形截面是模板整体形状设计的首选。

(1)建模实体分析

按照作用在模板上的荷载对称性以及模板的结构特点,四分之一最小模具,三条边长(长宽厚)尺寸取拉杆中心距的1/4,头板取1/4部分,二者装配完好。参照上述虚拟对一些圆角和小凹槽实施简化,在SOLIDWORKS中我们可以对模板的三维几何模型实施构建,如图1所示

(2)划分网格

上百种element皆由SOLIDWORKS软件提供,其中实体(solid)、板壳(shell)和梁(beam)是三种最常用的单元,以及各种网格自动生成技术。通过自适应精度控制可以针对不同的部位和位置敲定不一样关键级别或计算精度,程序通过循环迭代计算判断精度、网格细分,以此循环计算,自动达到预期精度,在此过程中,高温梯度区和高应力区皆由程序自动识别,同时细化相关区域的网格。根据板的结构特征,选用四节点四面体单元,采用自适应精度管控实施自由网格生成。

(3)载荷情况的分析

选取假模端面为基准,固定假模端面,对称平面上增加对称约束。TTI-500SeⅢ的合模力为500吨。进行锁定模具時,移动模板以及前模把模具压到其间。因此,合模力可以简化为作用在板背面固定模的环面上的均布压力。

(4)计算结果分析

结果检查在在后处理器中进行,可以获得应变云图和模板应力。从应变云图可以看出,拉杆孔正下方边线的最大变形为0.397mm,从外侧到中心呈线性减小,远离载荷区变形较小。最大应力区在射移连接面上呈米字形分布在中心孔边际、拉杆孔约束处,局部最大应力在局部显示数据最高为195MPa。

2.2尾板的有限元分析

尾板是肘杆支撑的一个重要角色,在油压作用下来回推动模板。因此,它主要受到合模时肘杆压力的影响,与前模板不同,尾板无带筋结构,设计重点在于板前方机铰。尾板底部是平放在机架上,四角用拉杆连接起来,拉杆左右对称。

(1)实体建模

根据三维模板的结构特点和作用在模板上的荷载对称性,把尾板、十字头,大铰边、导杆,装配完好,取1/4作为分析模型。

(2)网格划分

(3)边界条件及载荷情况

四者的水平、竖直剖切面,约束为对称;尾板的调模丝母垫触压面(需按耐磨垫外径划分割面)、十字头的活塞杆触压面,分别约束为在平面上,法向的移动量为0mm。

(4)分析计算结果

SOLIDWORKS软件在后处理器中检查结果,获取应变云图和模板应力。结果表明,尾板的最大变形值为0.439毫米。在支承区顶部,变形量以点为中心向外减小,离载荷区越远,位移越小。根据第四强度理论,局部最大拉应力为68兆帕,主要分布在尾板拉杆孔与铰耳连接处的圆弧处。工厂提供的实际工况与计算结果一致,充分显示建立的有限元分析模型的合理性,真实反映模板的受力状态。

3.结论

总之,利用有限元实施分析,比较传统的方式,注塑机的设计质量和分析精度显著提升,为更合理地改进注塑机各部件的受力状态以及结构设计起到理论支撑。

参考文献:

[1]李明辉,张鑫,申晔龙.基于Ansys的注塑机动模板的优化设计[J].现代制造技术与装备,2019(12):58-60.

[2]熊文楠. 二板式注塑机合模机构的优化设计及液压系统仿真研究[D].北京化工大学,2018.

[3]张哲衍,董凌波,李国平,陈星欣,柳丽.二板式注塑机动模板有限元仿真的关键技术问题分析[J].塑料工业,2020,48(07):51-55.