煤化工废水零排放处理分盐技术环保应用

侯燕卿 蒋靖波 周立武 罗茜

摘 要:某煤化工废水经过回用水站脱盐处理后,产水回收利用,浓水进入零排放处理站,通过反渗透进行一次浓缩+两级纳滤分盐,纳滤浓水经过二效蒸发再次浓缩后经冷冻熔融结晶后得到纯度较高的硫酸钠固体;纳滤产水经过反渗透再次浓缩后的浓水经过三效蒸发结晶得到纯度较高的氯化钠固体;母液通过杂盐结晶器+老化母液干燥处理,产生杂盐固体;最终实现某化工废水零排放分盐处理,将资源最大化得目的。

关键词:NF分盐;二效蒸发;三效蒸发结晶;冷冻+熔融结晶;氯化钠;硫酸钠;杂盐

1 项目概况

某煤化工废水经过回用水站脱盐后,产水回用于循环水冷却水,剩余浓水量250m3/h。该浓水进入零排放处理水站通过预处理除COD、除硬、反渗透浓缩、除硅、除碱度等后,经过两级NF分盐;纳滤产水经RO浓缩后通过三效蒸发结晶、纳滤浓水二效浓缩后冷冻+熔融结晶等措施,结晶盐为氯化钠、硫酸钠和杂盐,最终实现零排放分盐的目的。

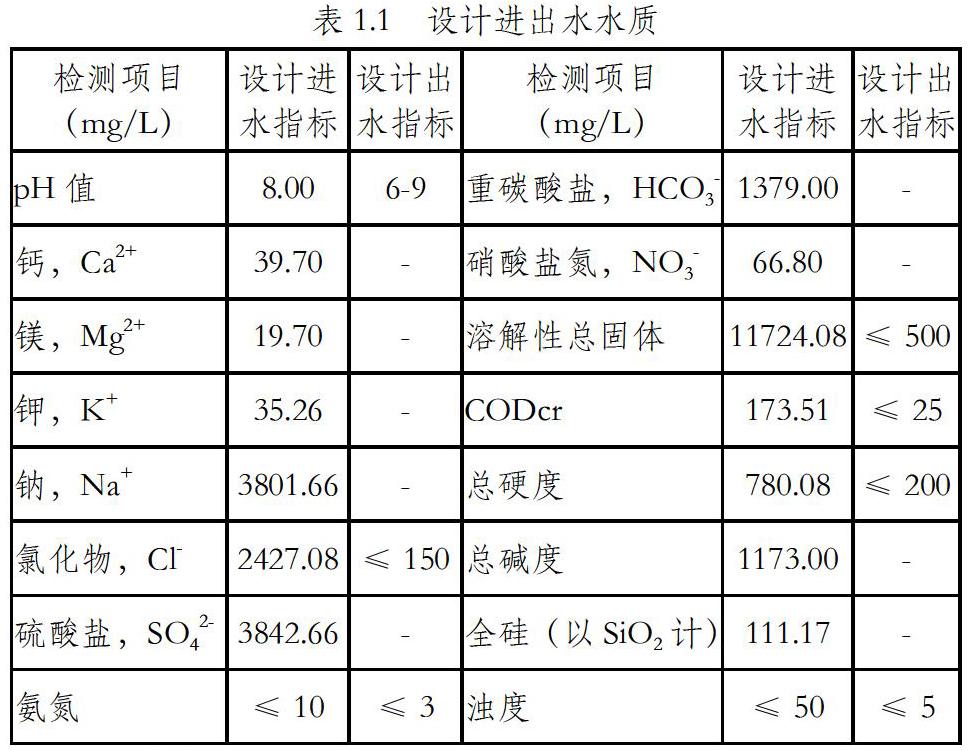

1.1 出水水质

1.2 结晶盐品质

结晶盐为硫酸钠干盐品质要求主要指标:硫酸钠(Na2SO4)w/%≥98.0、水分w/%≤0.5、水不溶物w/%≤0.10、白度(R457)≥82%、总有机碳(mg/kg)≤50,外观要求为白色结晶颗粒,用于普通玻璃、燃料、造纸等工业领域;氯化钠干盐品质要求主要指标:氯化钠(NaCl)≥98.5%、水分w/%≤0.3、白度(R457)≥75%、总有机碳(mg/kg)≤30,外观要求为白色晶体;杂盐率<25%,含水率<20%。

2 工程设计

2.1 艺流程

2.1.1 浓缩单元前处理

回用水水站的浓水通过臭氧催化氧化1去除分解COD后进入MBBR,进一步降解水中的有机物,沉淀后进入浓水高效沉淀池,加入药剂去除硬度/碱度后出水自流至中间水池,然后经多介质过滤器1+超滤1去除悬浮物胶体等杂质后产水进入超滤产水池。

2.1.2 浓缩单元及分盐前处理

超滤产水经提升进入反渗透1,反渗透1的产水至回用水箱,浓水先经脱碳器后进入中间水箱,然后提升至臭氧催化氧化2去除部分有机物后进入除硅综合混凝池,加入偏铝酸钠去除硅后经多介质过滤器2+超滤2+弱酸树脂去除悬浮物胶体等杂质及硬度后进入一级纳滤。

2.1.3 分鹽处理单元

一级纳滤的浓水至硫酸钠结晶单元回收处理;一级纳滤的产水进入二级纳滤,二级纳滤的浓水回流至一级纳滤,二级纳滤的产水进入反渗透2再次浓缩后至氯化钠结晶单元回收处理;硫酸钠结晶和氯化钠结晶处理后的母液通过杂盐结晶器+老化母液干燥处理。两级纳滤的设置有利于确保硫酸钠的截留率,提高盐的资源化率及纯度,同时解决因频繁化洗导致的NF脱盐率衰减的问题。

2.1.4 硫酸钠结晶单元

一级纳滤浓水的TDS约为12000-13000mg/L,直接进入冷冻结晶系统,能耗较高,先将纳滤浓水采用双效蒸发浓缩至TDS 200000-250000mg/L后进入冷冻结晶装置,并将冷冻上清液直接排至杂盐结晶器,避免COD富集影响出盐品质;然后冷冻结晶形成晶体后经离心机+热熔罐+熔融结晶器+离心机+干燥产出硫酸钠产品。

氯化钠结晶单元设置三效蒸发结晶,RO2的浓水经过三效结晶器+离心脱水+干燥器产出硫酸产品,母液排至母液干化单元。

母液干化单元杂盐结晶器中的高浓母液约150-200kg/h(高COD、高盐等),结晶器后设置母液干化装置,以保证系统运行更加稳定。

2.2 要单元设计参数

2.2.1 氧催化氧化

臭氧催化氧化1处理规模250m3/h,共四座,2列2级设置;臭氧催化氧化2处理规模50m3/h,共3座,3级设置。停留时间60min,循环比例0.5;有机物氧化系数(O3:COD)为3:1;协同氧化剂投加系数(O3:氧化剂)设置2.5kg O3/kg氧化剂。

2.2.2 水高效沉淀池

浓水高效沉淀池处理规模250m3/h,设置两座,单座处理规模125m3/h;混凝池反应时间:5min;絮凝池反应时间:10min;表面负荷q取5m3/(m2·h),预沉区设计流速按60m/h;产水硬度≤50mg/L。

2.2.3 滤

超滤1设计进水量230m3/h,设置3套,2用1备,单套处理水量115m3/h,回收率>90%。采用PVDF材质的外压式中空纤维膜,运行通量<50LMH,单只膜反洗通量:水反洗100L/(m3·h),气擦洗10Nm3/h。

超滤2设计进水量50m3/h,设置2套,1用1备,回收率>90%。采用PVDF材质的外压式中空纤维膜,运行通量<45LMH,单只膜反洗通量:水反洗100L/(m3·h),气擦洗10Nm3/h。

2.2.4 渗透1

反渗透1设计进水量200m3/h,共设置3套,2用1备。系统回收率≥75%,工作压力≤20bar,平均通量≤17.5L/m2·h。

反渗透2设计进水量35m3/h,共设置2套,1用1备。系统回收率≥80%,工作压力≤50bar,平均通量≤15L/m2·h。

2.2.5 酸树脂床

设计进水量50m3/h,共设置2台1用1备。过滤流速≤20m/h,采用螯合树脂,树脂装填高度1.5m,再生周期115h。配套盐酸和碱再生系统。

2.2.6 纳滤

一级纳滤设置原液流量50m3/h,共设置2台,1用1备。一级三段设置,段间各设置增压泵,最高工作压力≤50bar,系统回收率≥80%,平均通量≤18 L/m2·h。

二级纳滤设置原液流量40m3/h,共设置2台,1用1备。一级三段设置,工作压力≤10bar,系统回收率≥90%,平均通量≤21 L/m2·h。

2.2.7 硫酸钠结晶单元

设计进水量7m3/h,采用三效蒸发结晶器+离心脱水+干燥器。装置采用蒸汽供热,蒸发器、结晶器设计温度:120℃。

2.2.8 硫酸钠结晶单元

设计进水量12m3/h。采用双效蒸发器+冷冻结晶器+离心机+热熔罐+熔融结晶器+离心机+干燥。双效蒸发器设计产水7m3/h;冷冻结晶器设计进水5m3/h,设计温度:10℃,采用乙二醇作为制冷剂;熔融结晶器加热室设计温度:150℃,分离室设计温度70℃。

2.2.9 母液干化单元

杂盐结晶器设计蒸发量2t/h,共设置结晶器1套,设计温度150℃。杂盐脱水机设计固体处理量0.5t/h,共设置1台,进料含固率15%,出料含水率<20%。

3 结论

①高盐臭氧氧化存在无作为的最大弊端,故处理工艺在最前端设置两级臭氧催化氧化1并结合MBBR处理工艺,有利于提高有机物的去除率;②利用NF膜对SO42-和一价离子不同截留率的特性,设置两级两级纳滤的设置有利于确保硫酸钠的截留率,提高盐的资源化率及纯度,同时解决因频繁化洗导致的NF脱盐率衰减的问题,在运行费用、投资、运行操作等方面有较大的优势;③采用“多效蒸发结晶”和“冷冻熔融结晶”的工艺能够得到纯度较高的氯化钠和硫酸钠产品盐,可以回收再利用,在零排放分盐领域有非常值得借鉴的意义。