轨道交通装备关键零部件的 突围与创新

刘忠利 唐娜 吕梦熙

中车铁马公司通过消化吸收再创新、自主创新、协同创新等多渠道研发模式,解决了我国高铁列车发展的重大技术难题,形成了高铁列车基础制动、车钩缓冲等“三基”重大标志性成果。

常州中车铁马科技实业有限公司(简称“中车铁马公司”)是中国中车股份有限公司二级子公司。中车铁马公司作为我国轨道交通装备关键零部件的核心研发企业和优质供应商,主导产品覆盖基础制动装置、减振降噪装置、车钩缓冲装置等三大产业领域。近年来,公司的研发成果提升了我国轨道交通装备整体技术水平和自主创新能力,支撑了我国轨道交通等高端装备产业的持续快速发展。

责任

制造业是国民经济的主体,是立国之本、兴国之器、强国之基。长期以来,我国制造业核心基础零部件、关键基础材料受制于人,先进基础工艺研发能力弱、应用缓慢,产业技术基础薄弱等问题非常突出。工信部曾对30多家大型企业130多种关键基础材料调研,结果显示,32%的关键材料在我国仍为空白,52%依赖进口。因此,工业基础能力提升是一项具有长期性、战略性、复杂性的系统工程,需要企业强化危机意识、担当意识,解放思想,提高站位,放大格局,深刻认识到,中国企业在科技创新能力上、基础上的不足,补短板工程任重道远。

企业是推动行业发展的原动力,行业的良好发展也能为企业创造更好的生存环境,一荣俱荣。每一个企业有责任和义务将提升工业基础能力作为一项行业重大工程,以行业引领者和急先锋的身份带动辐射产业链上下游和同行业企业。

企业作为工业基础能力提升的施策对象,打铁还需自身硬,应将国家意志体现在自己战略布局的各个层面。现阶段,市场竞争愈发激烈,新产品、新技术层出不穷,但回头看看,支撑这些新技术、新产品的基础零部件、基础材料、基础工艺、产业化基础较为薄弱,在大浪淘沙的市场洪流中,根基不稳,就很容易被淘汰。从国家和行业层面而言,提升工业基础能力是一项需要长远布局的宏大工程,落实到企业则是一项需要巨大资源投入、需要强大战略自信的决策,但却是持续保持市场竞争力的有效途径,企业应面向行业急需、行业短板,加大基础研究投入,掌握核心知识产权,长期将提升工业基础能力作为自身发展的第一要义紧抓不懈。

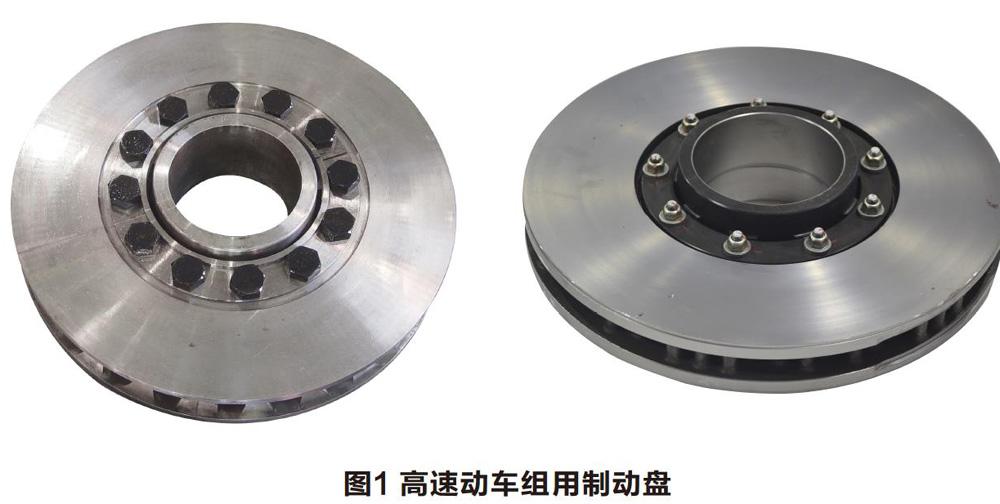

目前,我国高铁列车整车集成水平已处在世界前列,是中国制造的一张“黄金名片”。然而,中国高端装备快速崛起的背后,是核心关键部件落后的掣肘。以高铁列车合金钢制动盘为代表的少数关键部件的技术水平仍不能满足产业发展的需要,完全依赖进口,制约了我国高铁装备的本土化进程和行业持续快速的发展,使得我国高铁下一步走向世界的战略面临严峻考验。

中车铁马公司长期致力于高速动车组制动装置的开发和产业化工作,拥有丰富的技术研发和试验资源,曾在高速动车组基础制动装置本土化过程中承担多项攻关课题,体现了国有企业在提升工业基础能力方面应有的责任和担当。

創新

作为中国轨道交通关键零部件的研发制造企业,中车铁马公司具备丰富的创新资源,依托母公司中车戚墅堰所材料工艺研发优势,在材料制备、基础设计、加工制造、材料热处理、试验仿真等技术领域开展创新研发工作。先后攻克了摩擦副匹配技术、盘体材料及成型工艺、结构设计、失效理论、试验验证等关键核心技术,实现了CRH380A动车组用锻钢轮装制动盘和铸钢轴装制动盘、时速350公里中国标准动车组用锻钢轮装制动盘和铸钢轴装制动盘等四种型号产品的工程化开发和产业化建设,建立了国际先进的时速300公里以上高速动车组合金钢制动盘产品设计平台、制造平台和试验验证体系,技术达到国际领先水平,形成合金钢制动盘批量化生产能力,实现本土化和动车组标准化,提高中国动车组的自主化程度,支撑高速动车组整车技术和性能的提升,引领我国高速动车组核心产品技术的发展。

项目建设期为2015年6月至2017年12月,项目期间投资达9000余万元。依托项目研发成果,后续中车铁马公司将持续加大资金投入力度,巩固研发基础,强化创新引导,将合金钢制动盘打造成公司新的经济增长点。项目创新效果主要体现在以下两方面:

增强我国工业基础能力

本项目解决了制约高铁列车发展的“卡脖子”技术,补齐我国轨道交通行业发展的短板,建立了国际领先的高铁列车合金钢制动盘研发设计平台和试验验证体系,打破国外技术壁垒,推动高铁装备行业关键技术的提升,有助于促进我国制造强国建设,增强我国工业基础能力。

加速我国轨道交通装备产业转型升级

本项目高铁列车合金钢制动盘整体技术达到国际先进水平,其中锻钢制动盘达到国际领先水平,全面提升了我国高铁装备整体技术水平和核心竞争力,支撑中国高速动车组由“和谐号”向“复兴号”的升级换代,推动我国轨道交通装备产业链高端化、全面化、自主化发展,为实现中国高铁“走向世界”奠定基础。

协同

近年来,中车铁马公司通过制定内部协同创新机制,与产业链上下游、国内科研院所建立创新合作关系,快速推进工业强基项目的实施。

为有效组织强基工程推进实施,公司成立了强基工程重大专项推进办公室,制定项目跟踪和盘点机制,实现研发、制造、工艺、试验协同推进和资源的组织协调。项目实施过程中,与项目下游单位四方股份、长客股份、唐山公司建立了良好的合作关系,通过每年在青岛和常州两地轮流举办轨道交通装备技术论坛的方式,沟通轨道交通基础零部件、基础材料、基础工艺发展趋势,并探讨未来合作需求。

项目充分利用科研院所研究试验资源,先后与中南大学粉末冶金研究院、西南交通大学牵引动力国家重点实验室、同济大学振动强度试验室等高校院所在摩擦副材料配方技术、基础制动装置试验验证技术、制动状态仿真计算技术等方面开展合作,产学研合作项目达10余项,大大提高了公司的科技创新水平。

其中,同中南大学粉末冶金研究院建立了江苏省企业院士工作站,合作开发300km/h高速列车用粉末冶金制动闸片和合金钢制动盘材料配方及制备技术、高速列车用陶瓷基制动盘等项目;同西南交通大学牵引动力国家重点试验室合作开展制动盘热裂纹扩展仿真分析等项目。

突围

在项目管理方面,由于缺乏强基工程管理经验,项目实施过程中,关于过程检查和经费归集以及结题验收需注意的一些关键点不明确,为后期项目实施造成了一些不必要的麻烦。项目后期,省、市工信部门组织了工业强基工程管理高级培训班,对项目全生命周期管理有了较为系统的认知,为后期项目管理和推进积累了有益经验。

在研制和装车方面,产品设计开发完成后,各项指标均达到了主机企业技术要求和恶劣工况要求,但是客户仍坚持时速350公里“复兴号”中国标准动车组基础制动装置首发装车须采用另一企业的产品,主要原因还是应用安全风险考虑,因为其产品在设计和应用经验等方面更为丰富。此后,中车铁马公司就产品可靠性又进行了深入论证,在集团公司的支持下,客户组织专家对中车铁马公司产品进行装车评审。在评审中,专家同时要求中车铁马公司需要解决首发列车基础制动装置遇到的现车问题。中车铁马公司技术团队针对产品的各个性能指标、各种现车可能遇到的问题与主机厂人员进行反复对接,各种技术文件从0.0、1.0、2.0……不停升级。

在装车评审会现场,十多位专家针对项目产品从各种角度提出各种近乎苛刻的质询意见,中车铁马公司技术领导和项目组成员针对质询进行了详实、可靠的方案说明和验证支撑,最终顺利通过了专家评审,同意中车铁马公司基础制动产品进行换装考核。至此,中车铁马公司基础制动装置正式进入“复兴号”市场序列。

经验

积极开展创新文化建设工程 充分激发公司创新活力

中车铁马公司注重创新文化建设,积极营造创新文化可视化氛围,建立创新文化与项目推进协同机制,邀请同济大学、西南交通大学、中南大学等高校资深教授有针对性地就项目实施过程中材料制备、加工制造、试验仿真、工程应用遇到的常见问题答疑解惑。充分利用公司创新资源,组建专家委员会,由公司资深技术专家担任项目咨询顾问,通过项目阶段总结会、周例会形式源源不断为项目提供创新想法、解决现实问题,保障强基工程项目顺利推进实施。

聚智汇能 多平台多渠道推进项目实施

中车铁马公司积极挖掘外部科技资源,自建研发平台和借助已有外部研发平台双管齐下,为项目提供创新资源保障。项目实施以来,公司项目组推动与江苏省产业研究院建立联合创新中心,依托创新中心研发基础和团队资源,为项目成果提供孵化器。公司柔性引进北京科技大学“雙创团队”,在高校设立项目子课题,充分利用高校研究、试验资源,同步推进项目实施。通过召集行业领军企业和科研院所召开技术合作论坛,畅通沟通渠道,聚智汇能,为项目推进提供了有效的外部资源保障。

攻关

项目伊始,正值中国高速动车组从无到有的关键时期,也是高速动车组基础制动装置的机遇期。在此之前,从材料到结构,从仿真到试验,国内对于高速动车组用制动盘的开发经验几乎为零,设计开发的难度之大、任务之艰不言而喻。项目后期,主机厂要求项目组给出制动盘检修维护标准及使用寿命评估。在当时没有充分应用数据和理论基础的情况下,进行使用寿命评估可谓难上加难。

翻阅海量的文献和档案资料后,公司基础制动系统领域的学科带头人杜利清带队赶赴西南交大牵引动力国家重点实验室悉心请教,在试验室反复验证,开发出制动盘裂纹扩展及寿命评估模型和体系。在反复尝试和沟通后,制动盘寿命评估方法和结果得到业内技术专家和主机厂的一致认同。基于此,他制定了符合国内动车组车辆运用工况的检修维护技术方案。

近年来,中国高铁市场迎来“和谐号”向“复兴号”过渡的关键机遇期,能否赶在“复兴号”中国标准动车组运营之前,在时间有限、市场竞争、技术难度等多重压力下,研制出符合中国运行环境要求的基础制动装置并实现装车,成为摆在中车铁马公司面前的“珍珑棋局”。中车铁马人开始了与时间的赛跑,夜以继日,一次次的方案改进,一次次的反复论证,撑起了公司对装车产品的满满自信,也逐步赢得了客户的充分认可,最终在时速350公里“复兴号”中国标准动车组实现装车认证,未来市场前景可期。

愿景

中车铁马公司将继续围绕高速动车组关键零部件产业开展基础性、共性技术及前瞻性技术研究,增强原始创新能力,推动我国高铁装备关键零部件进入国际领先水平,重点关注联轴节、油压减振器、轴承、IGBT芯片等高速动车组最后四块短板,以公司材料工艺研发优势为依托,以关键零部件性能提升带动整机发展,支撑我国世界领先轨道交通产业体系的建立。

同时,也建议强基工程项目指南关注高速动车组关键零部件短板专项。目前,“复兴号”高速动车组的核心技术和关键零部件自主知识产权达到84%,但仍有油压减振器和联轴节等部分零部件(元器件)关键研发和制造技术掌握在国外企业手中,成为不可绕过的技术壁垒。中国国家铁路集团有限公司将油压减振器和联轴节列为制约目前动车组关键性能提升的两大尚未实现自主化的核心零部件,进行自主攻关,补齐技术短板。因此,在国家政策支持下,建议引导企业在油压减振器和联轴节等轨道交通短板上加大科技创新资源投入力度,鼓励企业既能为中国制造业锦上添花,也能雪中送炭。