运载火箭壁板机器人自动钻铆技术研究

高丽丽,李士宁,吴 冬,曹嘉媛,裴 彪,曹 健

(首都航天机械有限公司,北京 100076)

0 引言

在航空航天制造领域中,基于工业机器人的柔性装配钻铆技术凭借其高效率、高质量和高可靠性等显著优势,已成为零部件数字化柔性装配的重要发展趋势[1-3]。随着工业机器人负载能力、位置精度的提高,配备了多功能末端执行器的机器人钻铆系统既能保证设备的灵活性,同时也能保证加工的精度和效率[4-5]。

目前,国内外纷纷开展面向大型航空航天零部件铆接装配自动化设备的研发工作,美国EI公司研制的自动制孔机器人系统率先用于F/A-18E/F机翼后缘襟翼的制孔、锪窝;美国EOA公司与波音公司联合研制的机器人多功能钻削系统能够实现钛合金、铝合金、复合材料及叠层材料飞机蒙皮的制孔、锪窝、铰孔;德国宝捷公司研发了用于飞机货仓门制孔的机器人装配系统;意大利BC公司研制了双机器人自动钻铆系统,用于波音787机尾部件的自动钻铆和涂胶[6]。国内航空系统各企业纷纷与研究机构及高校合作开展机器人自动钻铆技术及装备的研究,中航工业沈飞与北京航空航天大学合作,研制了制孔末端执行器,搭建了机器人自动制孔系统;中航工业成飞与南京航空航天大学合作,针对飞机机翼部件自动制孔需求,研制了壁板类组件数字化柔性装配、智能制孔系统;北京航空制造工程研究所研制的双机器人数字化制孔系统成功应用于多类航空产品的自动制孔、铆接。国内航天领域在先后实现壁板及筒形舱段自动钻铆技术应用的基础上,也将研究重点聚焦在机器人自动钻铆技术上。本文以双机器人自动钻铆系统为硬件基础,开展运载火箭锥体壳段壁板采用机器人自动钻铆技术进行铆接装配的工程化应用研究工作。

1 运载火箭壁板产品结构特点

运载火箭壁板多为柱形壳段壁板和锥形壳段壁板,具有大尺寸、多曲面和弱刚性的特点,是典型的薄壁弱刚性壳体。由若干锥型壁板拼接铆装成的锥体壳段典型的产品有二三级级间段、过渡支架、整流罩倒锥段以及各型运载火箭助推器头锥等。过渡支架位于卫星支架与转接框之间,是由4块壁板、前端框、后端框、中间框等铆接装配而成的锥体壳段。每块壁板由蒙皮和桁条组成,桁条与蒙皮采用铆钉连接,如图1所示。本文以过渡支架锥体壳段壁板为对象,开展机器人自动钻铆技术工程化应用研究。

图1 运载火箭锥体壳段壁板结构示意图

壁板产品主要有两方面特点:①壁板外形尺寸大,直径为Φ3 350 mm,高度约为1 000 mm~2 000 mm不等,半锥角为39.42°;②桁条与蒙皮间采用直径为Φ5 mm的2A10铝合金铆钉连接,铆钉强度大,成形困难,需要多次锤击铆接才能形成有效镦头。

2 机器人自动钻铆零件定位及预装配技术研究

运载火箭壁板装配是利用装配孔或在壁板装配夹具上将中间框、桁条与蒙皮进行定位后铆接,组装成1/4、1/6或1/8的筒体或锥体,然后在型架上将4块、6块或8块壁板进行拼装组合,最终形成整个筒体或锥体壳段。

根据壁板产品的结构特点,框与桁条之间、桁条与蒙皮之间的装配关系是保证壁板产品尺寸的重要因素。传统手工划线定位完成的产品预装配组件在桁条直线度、产品形位等尺寸方面存在较大的数值偏差。预装配技术是保证上述三类零件组成的预装配组件具备较高装配精度的重要技术手段。采用自动钻铆技术进行壁板产品生产时,零件两两之间通过数字化的方式进行协调,依靠数字化装备的精度保证上述三类零件组成的预装配组件具备较高的装配精度。因此自动钻铆装备自身的高精度数控属性对产品的预装配提出了很高的精度要求,壁板产品的高精度预装配技术已成为亟待解决的问题。

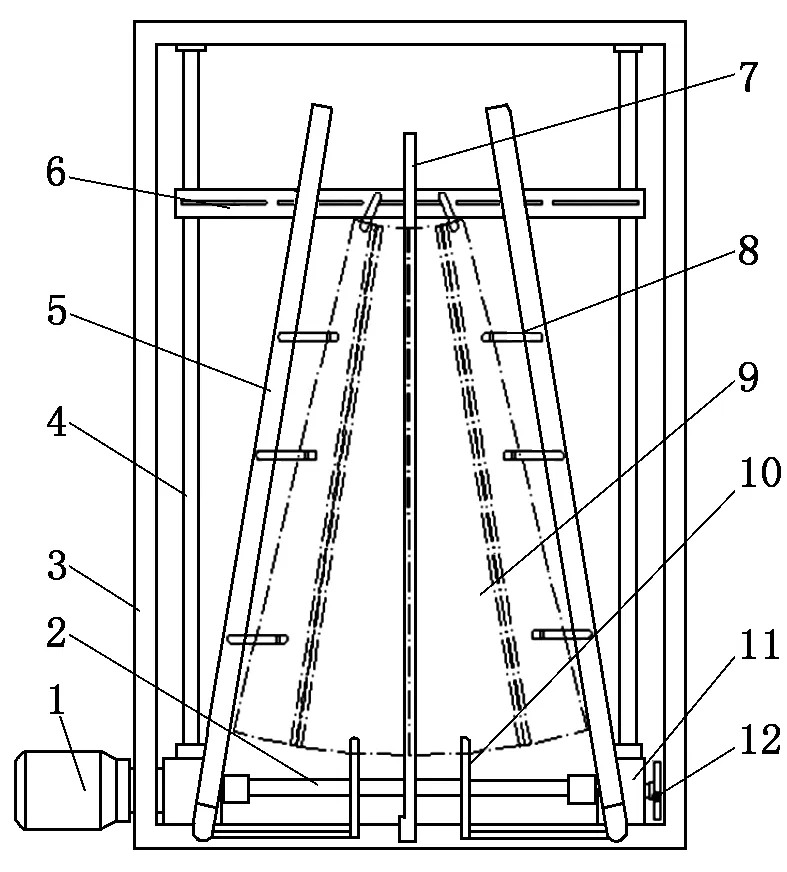

2.1 柔性定位工装设计

根据锥体壳段壁板的外形尺寸、蒙皮曲率等特点,结合机器人自动钻铆装备及定位基础平台的特点,设计一种立式框架结构柔性定位工装,用于锥体壳段壁板产品的定位及预装配。该柔性工装主要由架体、滑动升降组件、摆动组件、垂直定位组件、夹紧装置等组成,如图2所示。工装的主体为立式框架结构,定位接口可与平台上现有的T型槽相匹配,满足在机器人自动钻铆系统平台上定位的要求。

1-电机;2-水平传动轴;3-架体;4-竖直传动轴;5-摆动组件;6-滑动连接板;7-垂直定位板;8-1#夹紧装置;9-壁板产品;10-2#夹紧装置;11-升降组件;12-手轮

壁板产品通过展开成平面扇形结构在工装上进行定位,工装中心设置垂直定位组件作为产品的定位基准。在工装架体底部、摆动组件、滑动升降组件上分别设置夹紧装置,用于装夹产品。滑动升降组件和摆动组件的位置可根据产品大小进行柔性调整,满足不同高度范围和宽度范围的需求,从而实现产品的快速定位及预装配。

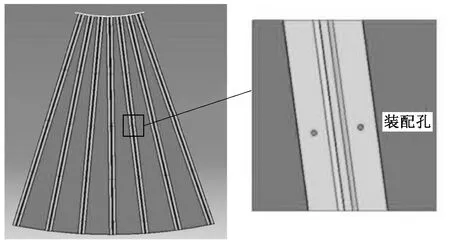

2.2 零件定位及预装配

数字化协调是解决零件定位精度的重要技术手段,运用数控步冲机冲制蒙皮上与桁条协调的装配孔,利用三坐标数控钻孔机钻制桁条上与蒙皮协调的装配孔,通过数控步冲机和数控钻孔机的数控精度保证桁条与蒙皮之间的高精度协调关系,使得桁条在蒙皮上周向分布满足精度要求。蒙皮数字化协调定位示意图如图3所示。

图3 蒙皮数字化协调定位示意图

3 机器人自动钻铆仿真分析及工艺流程优化技术研究

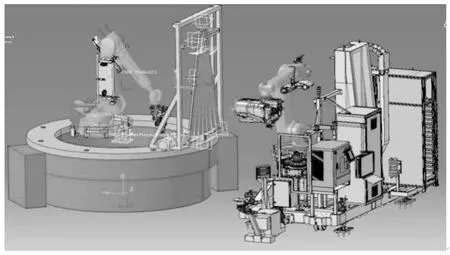

3.1 自动钻铆仿真分析

锥型壁板采用双机器人自动钻铆系统。机器人自动钻铆系统主要包括机器人系统(外部主机器人、内部辅助机器人)、钻铆执行系统(集成了压紧、制孔、送钉及铆接单元)、旋转平台及柔性定位工装,其仿真分析界面及模型如图4所示。

图4 仿真分析界面及模型

模型准备完毕后,执行钻孔及铆接仿真。仿真软件提供两种仿真模式,即单步仿真和连续仿真。同时,仿真软件的可视化仿真过程会在工件上显示真实的孔位及铆钉信息,如图5所示。

图5 制孔及铆接仿真过程

仿真过程中,运动的每一步都须进行干涉检查,若发生干涉,在界面中发生干涉的部件会标红、警告,在干涉信息窗口会显示发生干涉加工位置信息,同时该信息会保存到日志文件。

仿真完成后将根据可视化的过程及仿真日志文件修改数控程序、优化自动钻铆流程,形成可执行的自动钻铆程序文件。

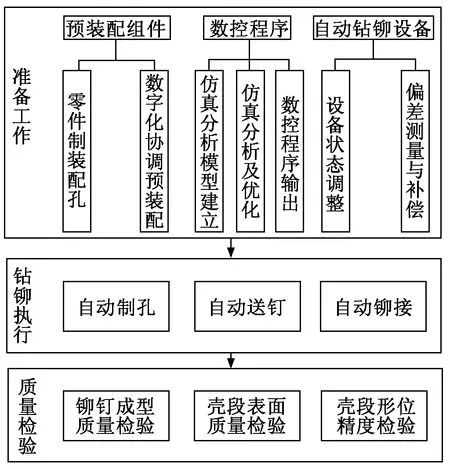

3.2 运载火箭壁板产品工艺流程设计及优化

3.2.1 工艺流程设计

自动钻铆系统中托架定位系统能够实现对壁板的定位和调姿,但是无法实现对桁梁、中间框与蒙皮之间的定位,故在进行自动钻铆之前需要进行壁板预装配。根据运载火箭壁板的结构特点和自动钻铆系统结构组成及工作特点,结合传统的壁板铆接装配工艺,对运载火箭壁板铆接装配的工艺流程进行了优化,形成了壁板类产品自动钻铆工艺流程,如图6所示。

图6 壁板类产品自动钻铆工艺流程

3.2.2 自动钻铆路径优化分析

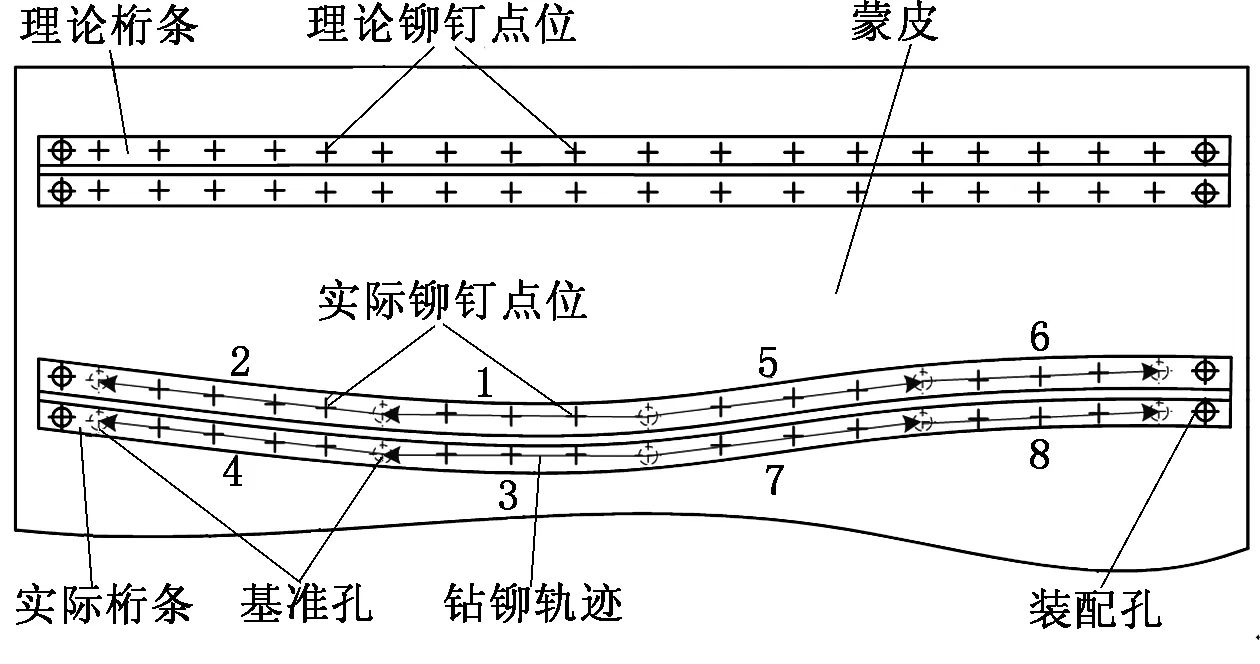

进行自动钻铆作业时不仅需要完成程序仿真,验证程序的正确性及可靠性,同时,还需要依据产品的结构特点以及自动钻铆装备、工艺的特点,规划最佳的铆接路径,以保证产品质量,提高生产效率。理论上,桁条、蒙皮等零件依据装配孔定位完成的预装配组件可以直接用于自动钻铆,但是实际上桁条等钣金零件存在加工偏差,桁条的定位也存在一定偏差,壁板的尺寸越大,桁条的长度越长,零件偏差在预装配完成后也被放大,实际桁条母线可能为不规则的曲线形状。本文运用曲线分段拟合的理论,在钻铆路径上设置基准校准点,以两个基准点间的线段为基础单独生成程序段以补偿零件偏差,实现钻铆边距的自适应调整。同时,借鉴手工铆接对称铆、发散铆的原则规划铆接路径。自动钻铆路径优化示意图如图7所示,按照1~8的顺序执行,以达到减小铆接应力,控制壳段铆接变形的目的。

图7 自动钻铆路径优化示意图

4 工程化应用

依据上述研究所形成的自动钻铆工艺文件、操作规范以及经过仿真验证和优化的数控程序对过渡支架壁板试验件开展自动钻铆工程化应用试验,其制孔和铆接按照表1和表2所示的工艺参数进行。

表1 制孔工艺参数

表2 铆接工艺参数

检验壁板铆接质量从铆钉成型质量和壁板表面质量两方面进行。

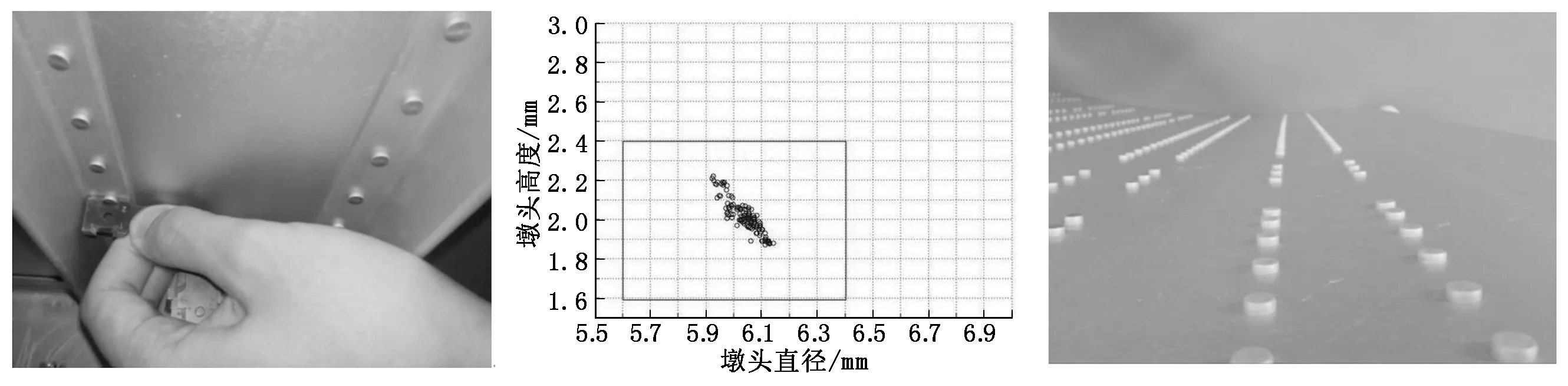

(1)铆钉成型质量检验。对照铆接通用技术条件QJ782A《铆接通用技术要求》进行检查,铆钉成型满足技术条件要求,镦头成型一致性高,如图8所示。技术条件要求Φ4 mm铆钉铆接成型的铆钉镦头直径为6.0±0.4 mm、高度为2.0±0.4 mm。随机抽取壳体上200个铆钉,镦头直径、高度尺寸分布如图9所示。由图9可以看出,铆钉墩头直径控制在5.9 mm~6.2 mm之间,镦头高度控制在1.8 mm~2.3 mm之间,镦头尺寸分布在Φ6.0 mm(直径)×2.0 mm(高度)周边,离散度小,铆钉成型满足技术条件要求。

图8 铆钉镦头质量检验 图9 Φ4 mm铆钉镦头直径和高度分布 图10 自动钻铆完成后的壁板产品

(2)壁板表面质量检验。自动钻铆完成后的壁板产品如图10所示。铆接完成后的壁板结构强度较好,铆接质量完好,铆钉一致性较好,铆钉间距边距统一,墩头成型的大小高度一致,铆接墩头成型质量满足铆接通用技术条件QJ782A;铆钉及其周围蒙皮无明显压痕,蒙皮无明显鼓包及凹陷,壳体表面质量良好,壁板试验件符合《薄壁加筋壳结构制造、验收技术条件》。

5 结语

本文针对运载火箭锥体壳段壁板进行机器人自动钻铆相关工艺技术研究,解决了手工操作产品质量不可靠、铆接质量一致性差、生产效率低、劳动强度大等一系列问题,突破了锥体壳段壁板机器人自动钻铆定位及预装配技术、锥体壳段壁板机器人自动钻铆仿真及工艺流程优化技术等多项关键技术,形成了运载火箭锥体壳段壁板机器人自动钻铆生产成套工艺技术,相应研究成果已成功运用于型号生产,相关产品均已通过飞行试验验证,产品质量有大幅提高。

锥体壳段壁板机器人自动钻铆技术的突破,有力地推进了我国运载火箭铆接装配技术向着自动化、数字化方向的发展,极大地提升了我国运载火箭箭体结构的整体研制水平,也使我国运载火箭舱段铆接装配技术与国外同类产品工艺水平之间的差距在不断缩小,对我国航天铆接壳段的发展具有里程碑式的意义。