由多轴向三轴巧妙优化的翼片加工方法

于 波,杨兴隆

(淮海工业集团有限公司,山西 长治 046012)

0 引言

翼片被广泛应用于航空、航天、兵器等空中飞行产品领域,是控制飞行器飞行方向和姿态的重要部件。翼片的翼面是由多角度的平面或曲面组合而成,尺寸精度要求很高,相对机械加工来说属于薄壁类零件。另外,对其表面粗糙度要求也高,加工时毛坯不方便直接进行装夹,而且加工完成后零件容易产生变形。一般情况下,翼片的加工多是在四轴或五轴等多轴加工中心完成,加工制造的成本较高。本文通过对某型号翼片的工艺分析和调整,在三轴立式加工中心完成了加工制造,其工艺思路和方法具有比较好的应用与推广价值。

1 翼片的技术要求分析

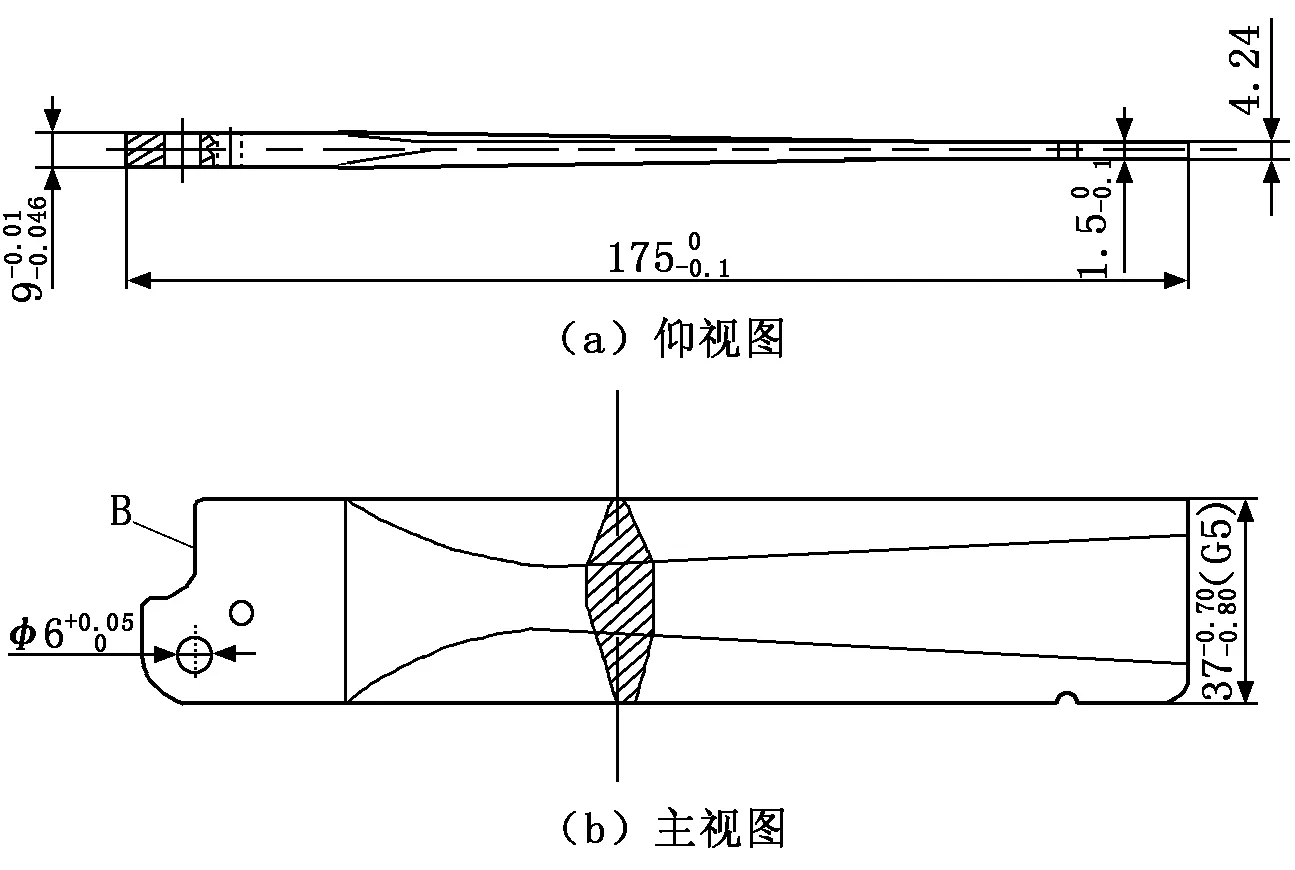

翼片零件如图1所示,零件材料为7A04,成品尺寸约175 mm×37 mm×9 mm。翼片由翼根和翼面两部分组成,翼根的厚度为9 mm,翼面边缘最薄处为1.5 mm,翼面相对翼根有0.9°的扭转角度,属于典型的薄板类零件,所以在加工过程中应采用一定的工艺来控制翼片变形。零件B处所指的端面相对Φ6 mm孔中心线的位置公差要求在±0.03 mm范围之内,因此应选择一次装夹加工完成B端面和Φ6 mm孔的形位尺寸,从工艺上确保满足产品精度要求。由于翼面是由若干个带复合角度的斜面组成,因此在三轴加工中心可以利用UG软件作出插补铣削刀路来完成加工,但是,需要在加工过程中注意减少铣削产生的内应力,防止加工完成的零件产生变形。

图1 翼片零件图

2 加工工艺方案确定

当采用多轴加工翼片零件时,毛坯选用7A04的板料,在下料机裁剪下料过程中毛坯容易发生变形,很难保证加工基准的一致性。而且原工艺在四轴加工中心还须设计制作专用的工装夹具来装夹翼片毛坯,消耗时间比较多,投入成本比较大。

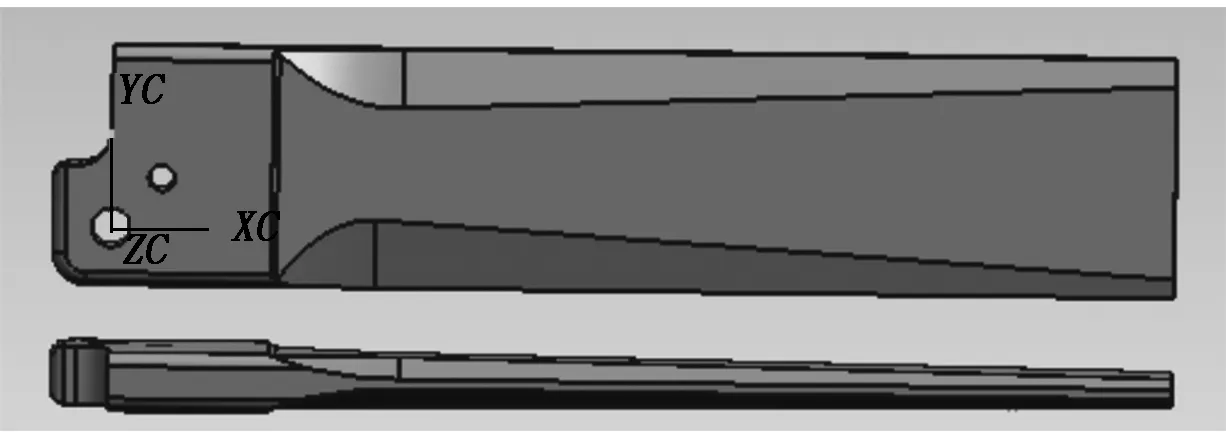

零件的实体形状如图2所示,本文选择在三轴加工中心完成该翼片的加工,因此需要将翼片的两面分别通过两次装夹完成加工。三轴加工的工艺方案如下:零件毛坯选择直径为Φ200 mm的7A04圆形棒料,首先由锯床下料12 mm厚的圆片,在车床上将毛坯圆片的一个端面车削平整,作为加工中心装夹翼片的粗基准,保证毛坯厚度在11 mm以上;然后在加工中心用自定心三爪以翼片粗基准定位装夹,以保证加工过程中的基准统一,加工出翼片第一面的尺寸和形状,并将毛坯的表面也铣削平整,作为翼片第二面加工的精基准;接着将常用的平板作为定位板来固定翼片,然后加工翼片的第二个面和轮廓。设计这样的工艺路线能够避免由于毛坯变形而影响后道工序加工,从而保证了翼片加工的尺寸精度。

图2 翼片三维造型示意图

3 翼片加工CAM的确定

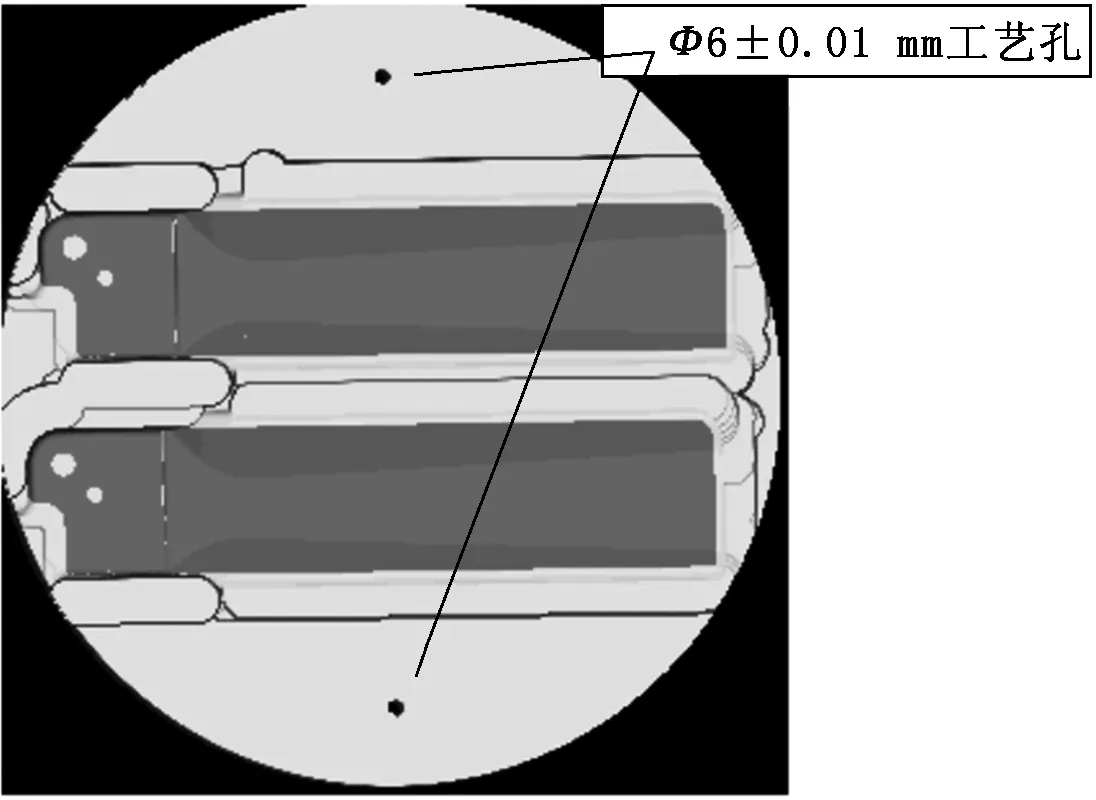

在三轴加工中心上完成翼片的铣削加工,如图3所示,首先应精铣毛坯未车削的那一面,并钻削两个Φ6±0.01 mm工艺孔作为加工第二面的定位孔,精铣完成后的第一面作为加工零件第二面的定位基准。在Φ200 mm的毛坯中可一次同时铣削出两个翼片零件,这样在三轴加工中心,一件毛坯可以完成两个翼片零件的孔和形状加工。铣削采用高主轴转速、快进给、小切深、小切宽的切削方法,一方面是为了减少加工时产生的切削热,另一方面是为了减少因切削使零件产生的应力。根据机床实际情况,我们选用Φ8 mm立铣刀粗铣,采用主轴转速4 500 r/min、进给速度2 000 mm/min、切深0.2 mm、切宽0.5 mm的切削参数;然后选用Φ6 mm球头铣刀,采用转速5 000 r/min、进给速度3 000 mm/min、切深0.15 mm、切宽0.1 mm的切削参数完成翼面的精铣加工。

图3 三轴铣削翼片效果示意图

在定位板上也加工出两个Φ6±0.01 mm工艺定位孔,然后用两个Φ6 mm的定位销来定位,将已经加工好的翼片毛坯的第一面朝下并安装在定位板上,并用4个压板在毛坯的圆周方向对称压紧。可以采用和第一面相同的铣削参数,将两个翼片零件的第二面加工完成。最后直接铣出翼片轮廓,保证了翼片的尺寸精度和正反对称位置精度。

4 加工中心三轴与四轴加工的工艺对比

利用三轴加工中心加工的工艺流程是:①下圆棒料Φ200 mm×12 mm;②通过圆车车平毛坯的一个端面,作为零件毛坯粗基准;③以毛坯粗基准定位,使用三爪夹住外圆,铣削平整毛坯朝上的表面,并加工完成两个翼片零件第一面的形状和工艺孔;④采用“一面两孔”定位,在加工中心的平板上用两个工艺孔定位翼片,铣削加工零件第二面形状,最后铣出零件外轮廓,达到零件形位尺寸要求。

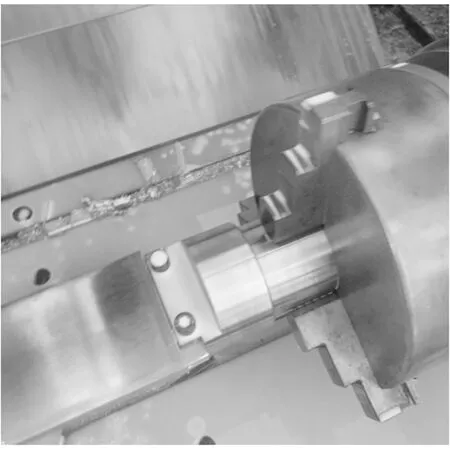

利用四轴加工中心加工的工艺流程是:①下料板料250 mm×50 mm×12 mm;②将毛坯板料的长度方向两端的装夹边和基准孔预加工好;③如图4所示,在机床第四轴卡盘上装好夹具,将毛坯装夹在夹具上夹紧,完成翼片的铣削粗加工;④热处理时效去应力;⑤重复第三步工序,铣削完成翼片的精加工;⑥利用基准孔定位,在线切割机床切出零件外轮廓;⑦钳工抛光倒角,保证零件外观质量。

图4 四轴铣削翼片工装示意图

在四轴加工需要制作专用工装夹具进行定位装夹,零件铣削需要分别装夹两次,粗加工后要进行时效热处理,然后再进行精加工,每个零件毛坯还要加工出辅助的装夹基准,不仅工艺流程长,而且加工成本高。两种工艺比较分析如下:

(1)三轴加工比四轴加工节省了专用夹具的投入费用。

(2)三轴加工一次装夹可同时加工两件零件,生产效率比较高。

(3)四轴加工还需要后道工序——线切割和钳工工序,而三轴加工可以直接将尾翼片的形状和轮廓全部铣削加工完成,减少了热处理、线切割和钳工工序。

(4)棒料毛坯较板料毛坯产生的应力变形小,更容易保证零件加工的形位精度。

(5)四轴工序步骤较三轴多,加工总时间较三轴多耗时2.5 h。

(6)三轴加工中心较四轴加工中心的生产成本低,提高了产品的竞争力。

5 结语

翼片由原来的四轴加工中心加工改为三轴加工中心加工,通过设计工艺路线和加工方法,编排合理的工艺方案,选择合理的切削参数,经过大批量、多批次零件的生产验证,能够保证翼片零件的生产质量,从而大大降低了加工成本,提高了零件加工质量。同时,也为类似零件的数控加工提供了宝贵经验,值得分享借鉴和推广应用。