智能无线感应充电小车的设计与实现①

阮承治 吴东升

(1.武夷学院机电工程学院,福建 武夷山 354300;2.农机智能控制与制造技术福建省高校重点实验室,福建 武夷山 354300)

0 引 言

目前,有线充电方式应用在智能小车上会带来种种隐患,如裸露金属直接接触、恶劣天气不宜使用、导线磨损老化等[1,2],因此本系统设计一款智能无线感应充电技术小车,该技术无需导线连接即可实现充电,可避免充电过程中的电火花,以及伴随的安全隐患与漏电问题,且能提升产品充电的便捷性[3]。因此,该技术还将广泛的应用于日常生活中的各个方面,例如新能源汽车、智能无线充电手机、无线充电热水壶等[4]。

面对当前有线充电方式存在问题,本文结合磁场能量传输原理,设计并制作一款智能无线感应充电小车。该设计共分为三个系统构成,分别为电源控制系统、无线充电系统、智能小车系统。电源控制系统采用单片机STC89C51为核心控制LCD1602液晶显示屏、继电器模块和电源供电模块,通过LCD1602液晶显示屏可清晰的观察系统的充电时间;无线充电系统通过磁场运动的方式进行无线能量的传输,采用发射线圈与接收线圈作为耦合装置进行能量传输,通过整流滤波电路将交流电能转换为直流电能传输至储能系统,并采用稳压模块将直流电传输到小车上。使用该系统可有效改进智能小车有线的充电方式。

1 总体方案

本系统分别由电源控制系统、无线充电系统、智能小车系统组成,控制系统的组成以STC89C51单片机作为整个电源控制系统的核心,采用充电时间显示模块、继电器模块、安全报警电路等构成;无线充电系统通过高频逆变电路的设计将直流电能转换为谐振频率的交流电能,在发射线圈周围产生交变磁场,经发射线圈与接收线圈耦合传输,另外在接收线圈将感生出电压,经过整流滤波后将交流电能转换为直流电能供系统储能,其次通过稳压模块将直流电能供至智能小车运行。系统总体设计方案如图1所示。

图1 系统总体设计方案

2 硬件电路的设计

本系统的硬件部分主要包括单片机控制系统、无线充电系统和智能小车系统。其中,单片机控制系统是由时钟模块、LCD1602液晶显示模块、继电器控制模块、报警电路构成;无线充电系统由高频逆变电路、线圈、整流滤波电路、锂电池构成;智能小车由光敏电阻、LM393电压比较器、驱动电机等构成。

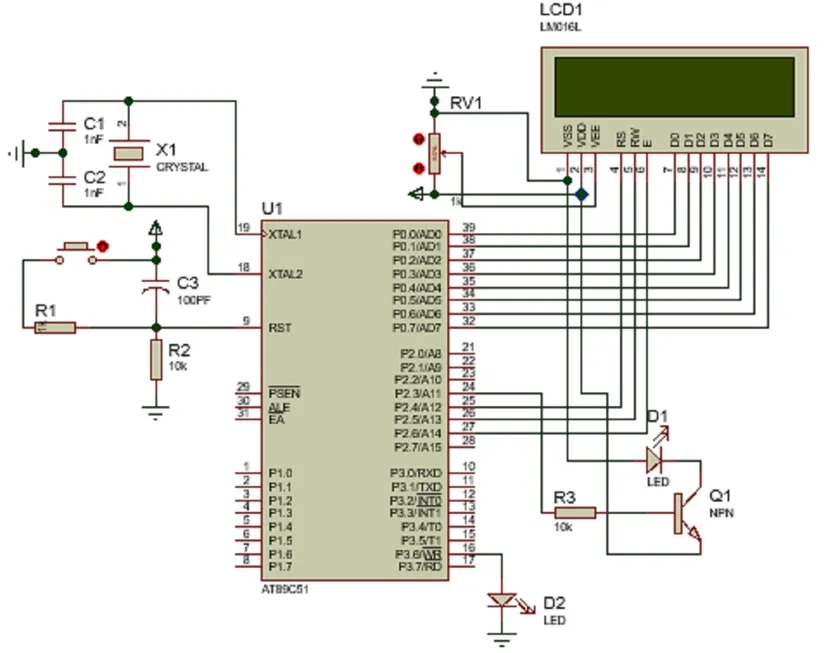

2.1 电源控制系统电路

通过STC89C51单片机为核心的作为主控制芯片,从而对整个系统充电时间控制,本系统采用LCD1602数显模块、继电器通断控制、报警模块、复位模块、晶振以及按键控制电路所构成,如图2所示。在晶振电路中,系统采用的是12MHz作为时钟信号,单片机P3.6端口作为继电器通断的控制端,采用P0.0-P0.7端口控制LCD1602数显模块。

图2 电源控制系统

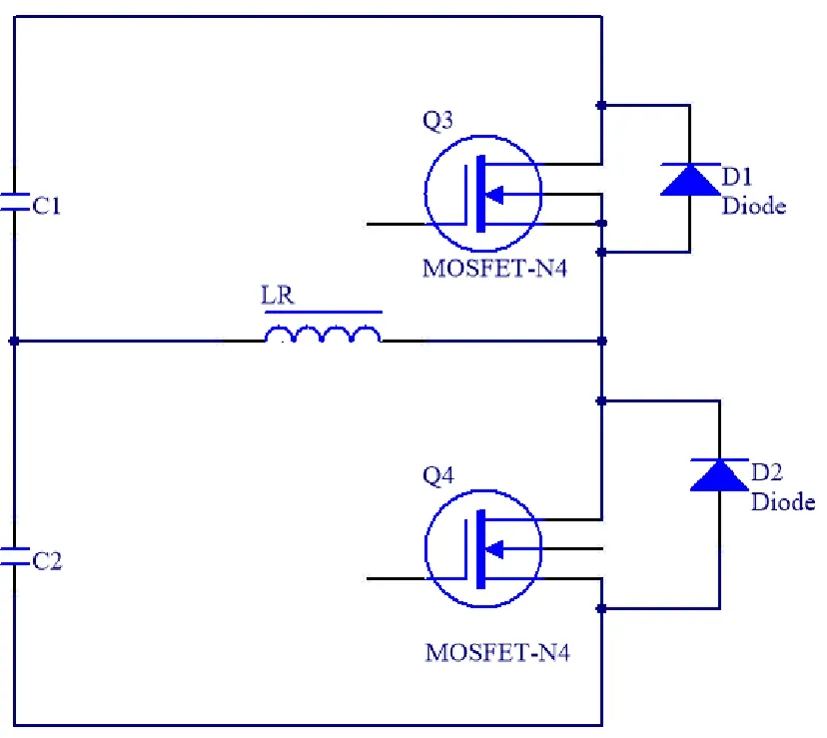

2.2 高频逆变电路

无线充电系统线圈传输中的高频交流电是采用高频逆变电路产生的,高频逆变电路共分为半桥式逆变和全桥式逆变两种,本系统采用半桥逆变电路设计,如图3所示。半桥逆变电路由两个完全相同的桥臂所组成,每个桥臂上都有可控器件和并联的二级管构成,通过该电路直流电流入转换成高频的交流电作用到发射线圈上,经发射线圈谐振产生交变电磁场耦合到接收线圈上,实现了电能的无线传输[5]。

图3 半桥逆变电路

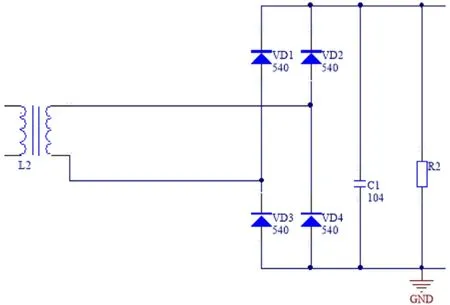

2.3 整流滤波电路的设计

无线充电系统中接收线圈端含有一个整流电路,该整流电路的工作方式采用的是全波整流,其作用是将接收线圈中的高频交流电转换为直流电供给电池,整流滤波电路如图4所示。整流器件是选用二极管材料,其特性具有正向导通反相截止的导电性能,同时,在整流二极管上所承受的最大反向电压与电源的最大反向电压相同[6]。其中,电感L和电容C是滤波电路的重要组成部分,主要功能在于能够滤除整流电路中的纹波成分,更能进一步保证系统的工作稳定[7]。

图4 整流滤波电路

2.4 智能小车电路的设计

本设计中智能小车电路设计如图5所示,其主要由锂电池供电、储电,经稳压电源模块传输至智能小车系统上,系统主要由LM393电压比较器作为整个循迹电路的控制中心,通过红色LED灯作为发光源,将光源照射至白色区域与黑色循迹线上,由于反光率的不同会导致光敏电阻阻值发生改变。因此,采用LM393比较器来采集高低电平,从而实现信号的检测与判断小车是否行驶在黑色轨迹线上。

图5 智能小车电路设计

3 系统软件的设计

3.1 程序设计结构框架

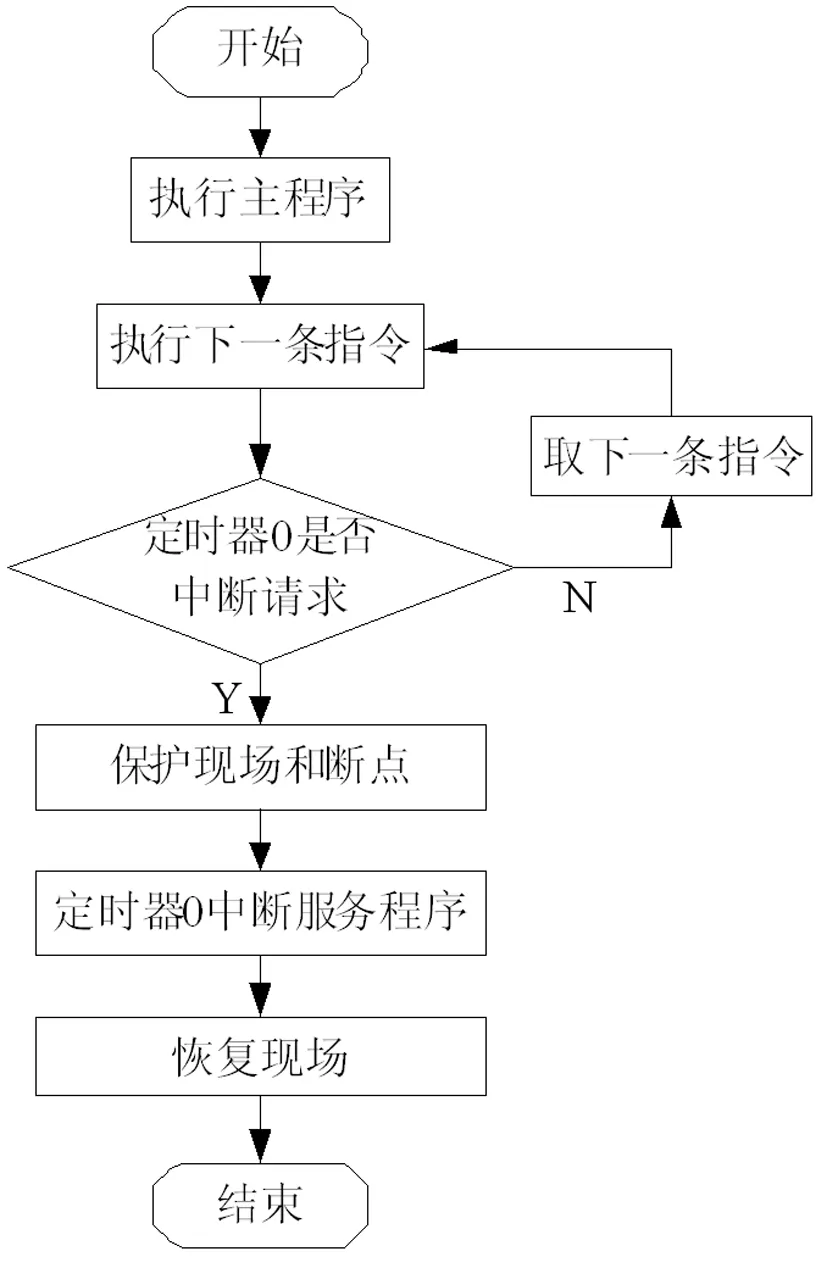

本系统系统软件设计采用的是C语言编程设计,通过模块化设计方式完成系统的功能实现,软件设计部分分为单片机最小系统、LCD1602液晶显示控制、按键控制电路和继电器通断控制。该系统的核心是定时中断电路,通过软件系统主程序调用各模块的子程序,即可实现系统控制功能,本系统程序设计结构框架如图6所示。

图6 程序设计结构框架

3.2 主程序设计

本系统通过主程序的设计实现系统的运行,首先将单片机内部的寄存器单元、定时器中断、外接电路端口、LCD1602显示模块进行初始化;再通过调用显示程序以及按键控制程序,完成对按键输入信号的处理;最后经过调用显示程序进行处理并循环执行,实现系统充电控制功能。主程序设计流程如图7所示。

图7 主程序设计

3.3 子程序设计

系统通过设定定时器0的定时时间是1 ms,用作扫描LCD1602液晶显示模块,将定时器设置为0并作为定时开始,同时启动主程序运行。若定时器0中的定时时间结束,即进入中断程序运行,通过中断程序对LCD1602数显模块动态扫描,完成中断程序的执行,并返回到主程序中,即完成LCD1602数显模块运行,该子程序设计流程如图8所示。

图8 子程序设计

3.4 延时程序设计

在本系统的延时子程序设计中,将函数定义为delay(i),其中i表示延时时间,单位为毫秒,其作用是消除按键抖动及控制数码管循环显示。同时,本设计中通过定时中断服务程序,选用定时器T0,设置T0工作于方式1,即16位定时器模式,定时时间设置50ms,每50ms溢出一次,实现一次中断。

4 软件仿真与硬件调试

4.1 系统联合仿真电路模型建立

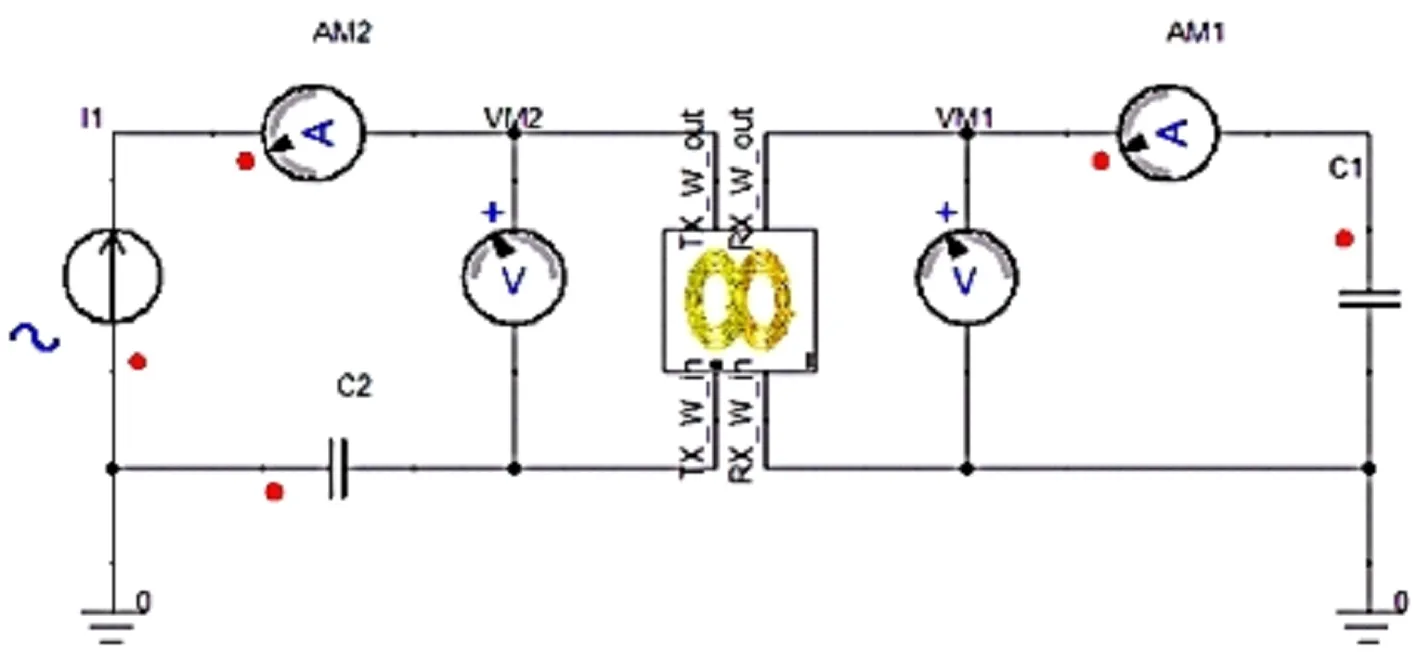

通过在Ansys Simplorer 软件上建立电路模型,进一步检验分析系统传输的有效性,如图9所示,设置线圈谐振频率为50kHz,当线圈匝数N=5时,确定两线圈的电感L1=L2=13μH,进而可以得到两线圈所需的串接谐振电容为C1=C2=28nF。由于系统频率为50kHz,周期为20us,则将系统的仿真时间设置为190us,步长为1.90us,Us=220V,f=50kHz,RL=10Ω。

图9 Anosoft Maxwell仿真电路原理图

4.2 线圈磁感应强度与缠绕方式的分析

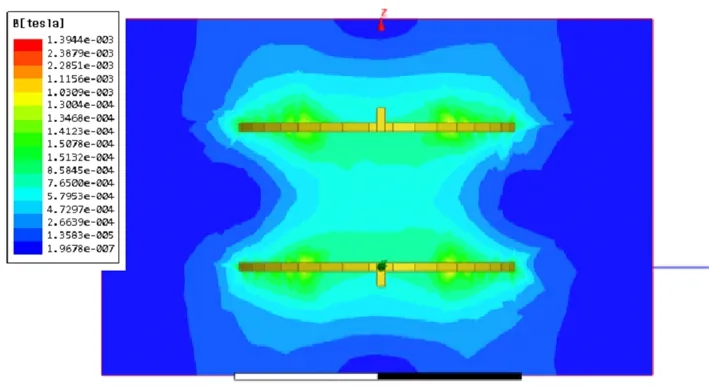

通过Anosoft Maxwell进行对平面圆形螺旋线圈的磁场仿真,可直观的对圆形线圈传输特性进行研究[8]。通过建立直角坐标系,并设置相关参数,在发射线圈及接收线圈上均施加10 A的激励电流,并将两线圈的垂直间距设置为50 mm时,可观察到磁感应强度的分布。如图10所示,该方向上圆形线圈的磁感应强度最大值为1.3944×10-3T。

图10 Z=50mm时Z方向上的磁场分布

4.3 全波整流电路示波器调试与分析

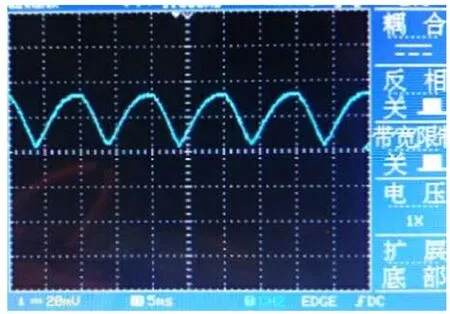

从实验中用示波器可观察到系统全波整流电路的输入的波形为正弦波,且为正半周时期,如图11所示,整流二极管VD2、VD3为导通状态,反之整流二极管VD1、VD4处于截止状态,若为负数半周时期时,整流二极管VD1、VD4为导通状态,反之整流二极管VD2、VD3处于截止状态。

图11 全波整流电路示波器测试

4.4 智能小车系统测试

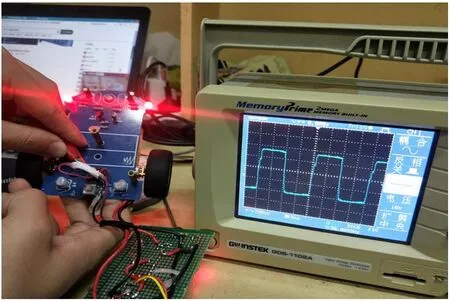

通过示波器检测LM393电压比较器的工作状态,当发射管光线照射使接受管导通之后电压流向LM393,在无光照的时侯,此时的光敏二极管电阻的阻值会很大,根据电阻R与发射管的导通,从而发出不一样的电压信号通过LM393进行电压相比较,如果同相端输入端的电压大于反相端输出端的电压时,此时LM393电压比较器在示波器上会输出高电平的电压,如果反相端输出端的电压大于同相端输入端的电压时,则LM393电压比较器在示波器上会输出低电平的电压[9],本设计测试的电压比较结果如图12所示。

图12 电压比较测试结果

4.5 实物制作与调试

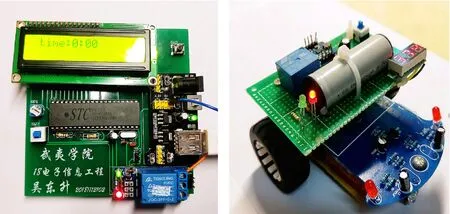

首先利用Altium Designer 10对本系统原理图的设计,其次根据原理图通过洞洞板完成电源控制电路板的焊接,测试成功后,通过打印PCB单面板制作控制面板,并采用插件的方式进行焊接与调试,将各个元件焊接完成后,进行系统的联调,实物作品如图13所示。

图13 设计作品实物

5 结 语

本系统以STC89C51单片机为主控制器进行设计,实现了能量的无线传输功能,并结合设计的智能小车系统,实现了智能无线感应充电的小车自启动运行。系统运用了Anosoft Maxwell3D和Simplorer Maxwell磁场联合仿真软件,实现无线充电中磁强度测试,并通过对磁耦合电能传输线圈互感的分析与实验,结果表明本设计实现了智能小车无线感应充电的功能。