刚果(金)某铜钴矿硫化矿及氧化矿混合浮选工业试验研究

张恩普,卢建安,孙利波,王振堂,许永权

(万宝矿产有限公司,北京 100053)

位于非洲中部的刚果(金)盛产矿产资源且种类繁多,其中Cu、Co金属含量均位于世界前列,Cu、Co金属主要产出位于刚果(金)南部与赞比亚相邻的加丹加铜矿带上[1]。随着国家“一带一路”战略的不断推进,越来越多的中资企业在该区域从事矿产资源生产经营活动[2~4]。该地区铜钴矿主要分为氧化矿和硫化矿,氧化矿分布在浅层,通常以湿法浸出—萃取电积的工艺进行处理,硫化矿埋藏相对较深,主要以浮选的工艺进行处理。而处于氧化矿向硫化矿过度的地层通常氧化矿和硫化矿均有产出,以混合矿形式存在,无法单一使用浸出或浮选工艺处理,选择合适的工艺处理该部分矿石对企业来讲尤为关键。

该铜钴矿项目由十个矿体组成,不同矿体中硫化矿和氧化矿各有产出,为综合开发利用矿区的硫化矿及氧化矿,国内某研究院对矿区的硫化矿、氧化矿及二者的混合矿开展浮选小型试验研究,试验达到了较好的浮选指标并推荐了工艺流程及药剂制度。为验证该研究院推荐工艺流程的可行性,同时为综合开发利用氧化矿提供技术依据,对硫化矿及氧化矿的混合矿开展选矿工业试验[5~8]。

1 试验原料

1.1 矿石元素分析

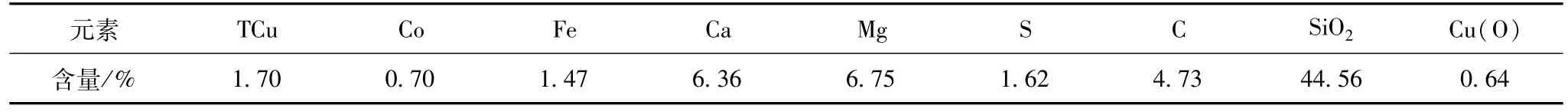

试验所用矿石主要元素分析结果见表1。

表1 矿物主要元素分析结果

1.2 矿物组成

根据工艺矿物学报告可知,矿石中的铜矿物主要为黄铜矿,其次为斑铜矿、孔雀石、辉铜矿,另有少量的铜蓝、黑铜矿、自然铜等;钴矿物主要为硫铜钴矿,另有少量的水钴矿;其它金属矿物主要有黄铁矿、褐铁矿;脉石矿物主要有石英、白云石,其次为云母、绿泥石、伊利石等。

1.3 矿物嵌布特征

矿物嵌布粒度粗细极不均匀,黄铜矿常呈它形晶粒状产出;可见黄铜矿与斑铜矿、黄铁矿、硫铜钴矿等呈共结边结构产出;偶见黄铜矿、斑铜矿、辉铜矿等呈细粒、微细粒集合体嵌布在脉石矿物中;孔雀石多以放射状、脉状、不规则粒状等形式产出,呈包裹细粒、微细粒的辉铜矿等矿物。

2 试验方案

本次工业试验采用现有的选矿工艺流程,选矿处理规模为3 000 t/d。开展工业试验前,拉空原矿仓、中间矿堆、磨机、浮选机、浓密机等设备设施,以避免原生产系统中的矿石对工业试验产生影响。

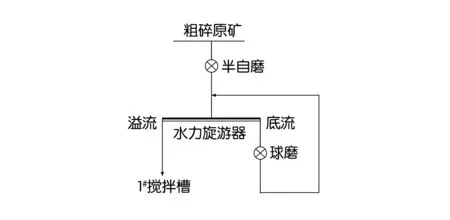

2.1 破磨工艺流程

入选工业试验的矿石采用颚式破碎机进行一段破碎,经中间矿堆暂存,通过胶带运输机给至磨矿系统。磨矿工艺为半自磨-球磨工艺。分级采用水力旋流器,水力旋流器溢流细度为-0.074 mm占70%~75%。破磨工艺流程图如图1所示。

图1 工业试验破磨工艺流程

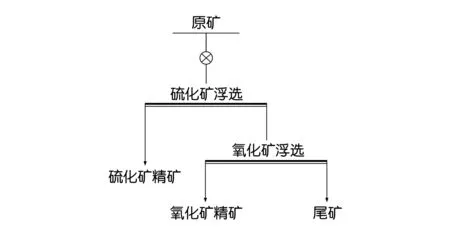

2.2 浮选工艺流程

浮选分两段进行,遵循先选硫化矿再选氧化矿的原则工艺流程。经过水力旋流器分级,溢流进入1#搅拌桶加药搅拌调浆,然后进入硫化矿浮选区,其工艺流程为两粗一扫三精;硫化矿浮选尾矿进入2#搅拌槽再次加药搅拌调浆,然后进入氧化矿浮选区,其工艺流程为一粗两扫三精。两段浮选分别得到硫化矿精矿及氧化矿精矿。浮选原则工艺流程图如图2所示。

图2 浮选原则工艺流程图

3 试验结果与分析

3.1 推荐药剂制度工业试验结果与分析

该研究院通过实验室小型浮选试验,推荐的药剂制度为:硫化矿浮选区捕收剂乙硫氨酯(Z-200)120 g/t,起泡剂 2#油 90 g/t,抑制剂 CMC 20 g/t,加在精选作业区,pH调整剂Na2CO31 000 g/t,硫化剂为NaHS 250 g/t;氧化矿浮选区的捕收剂为丁黄药与丁铵黑药按1∶1各190 g/t混合使用,起泡剂2#油60 g/t,粗选、扫选抑制剂水玻璃,用量 100 g/t,精选抑制剂 CMC 50 g/t,硫化剂 NaHS 620 g/t。

记者在程立生“受贿清单”中发现,程立生与这15人长期保持联系,长期为他们承揽项目,长期接受吃请和金钱贿络。

验证工艺流程主要试验指标见表2。

表2 验证药剂制度试验结果 %

由表2数据可知,总精矿Cu品位为27.04%,Co品位为10.37%,达到并超过预期精矿品位,但Cu、Co综合回收率相对较低,Cu回收率仅为64.54%,Co回收率为68.78%。

通过分析可知,由于氧化矿硫化效果不理想使氧化矿作业区冒槽现象严重,起泡剂2#油的用量对浮选现象也有较大影响;由于捕收剂丁黄药及丁铵黑药用量偏低、抑制剂CMC及水玻璃用量偏高,使精矿品位高,但回收率相对较低[4]。因此下一步需对研究院推荐的药剂制度进行调整。

3.2 药剂制度调整试验结果与分析

根据该研究院推荐药剂制度试验结果,工业试验过程中两次对药剂制度进行调整,主要调整及调整后的试验结果与分析如下。

3.2.1 第一次药剂调整

第一次药剂制度的调整的主要原则为增加硫化剂用量、适当增加捕收剂用量和降低抑制剂用量。通过分析,药剂制度主要调整有:(1)氧化矿扫选Ⅰ和氧化矿扫选Ⅱ作业段增加NaHS加药点,强化氧化矿硫化效果;(2)适当增加氧化矿作业区丁黄药及丁铵黑药的用量,提高至240 g/t,强化捕收效果;(3)将氧化矿粗选作业段的2#油调整为 Z-200,用量80 g/t,适当降低起泡效果同时增强捕收效果;(4)适当降低氧化矿扫选Ⅰ和氧化矿扫选Ⅱ作业段2#油用量,调整为40 g/t,以弱化起泡性能、防止冒槽现象的发生。

初次调整药剂制度后主要指标见表3。

表3 初次调整药剂制度后主要指标 %

由表3数据可知,通过调整药剂添加量,硫化矿精矿产率及品位基本可保持稳定,氧化矿精矿不仅产率得到提高,精矿质量也有所提升,Cu品位由调整之前的23.88%提高至27.73%,精矿中Cu总回收率提高至71.05%,Co总回收率提高至71.70%。

由表3试验指标可知,虽然硫化铜精矿及氧化铜精矿品位都相对较高,但仍然存在Cu、Co回收率低的问题,下一步试验调整的主要目的是提高Cu、Co回收率。

3.2.2 第二次药剂制度调整

为提高铜、钴回收率,工业试验进行第二次药剂制度调整。第二次主要调整有:(1)停止使用抑制剂水玻璃;(2)起泡剂仅保留硫化矿粗选Ⅰ一个添加点,用量86 g/t;(3)捕收剂混合用药调整为使用单一丁黄药,用量192 g/t;(4)氧化矿扫选作业添加捕收剂Z-200,用量36 g/t;(5)停止使用抑制剂 CMC。

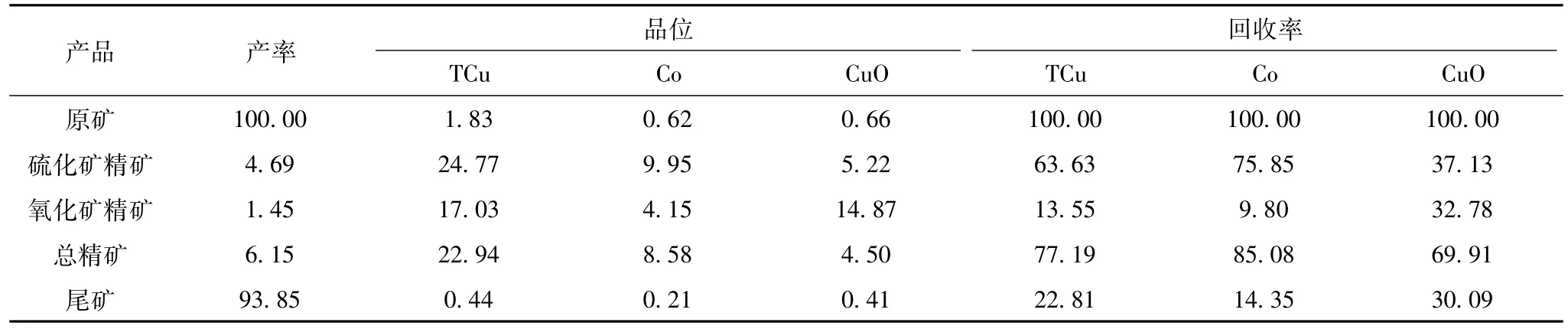

第二次药剂制度调整后主要试验指标见表4。

表4 第二次药剂制度调整后主要指标 %

由表4可知,药剂制度再次调整后硫化矿精矿及氧化矿精矿品位都有所降低,但精矿Cu、Co的回收率得到提高。Cu回收率由71.05%提高至77.19%,Co回收率由71.70%提高至85.08%。

分析原因可知,通过增加使用丁黄药提高了硫化铜矿的浮选性能;通过增加使用Z-200提高了氧化矿浮选区矿物的浮选性能;通过停止添加抑制剂也使矿物的浮选性能得以提高。本次药剂制度的调整改善了浮选试验指标。

3.2.3 药剂调整结果对比

试验过程三个阶段Cu、Co总回收率对比如图3所示。

图3 Cu、Co总回收率对比图

由图3可知,随着试验的推进及药剂制度的调整,Cu、Co回收率均得到一定程度的提高。

3.3 浮选工业试验工艺流程及主要技术指标

根据工业试验及药剂制度的调整,得出的本次工业试验研究的工艺流程图及主要药剂制度如图4所示。

流程调整稳定以后,得到的主要浮选指标见表5。

表5 工业试验主要浮选指标 %

4 结 论

1.开展本次工业试验的刚果(金)某铜钴矿Cu平均品位为1.70%,Co平均品位为0.70%,矿石氧化率为35%~40%。主要铜矿物为黄铜矿和孔雀石,其次为斑铜矿、辉铜矿,主要钴矿物为硫铜钴矿。

图4 Cu、Co矿混合浮选工业试验工艺流程图

2.本次工业试验规模为3 000 t/d,矿石磨矿细度为-0.074 mm占70%~75%,浮选工艺流程为先选硫化矿后选氧化矿,硫化矿浮选区为二粗一扫三精,氧化浮选区为一粗二扫三精。

3.在研究院推荐工艺流程的基础上,对药剂制度进行了调整。药剂调整经历了两个阶段,从降低抑制剂用量到停止添加抑制剂;从增加捕收剂用量到氧化区扫选增加使用Z-200;从降低起泡剂2#油用量到2#油用量仅保留硫化区粗选一个添加点。随着药剂的调整浮选指标不断提升。

4.通过浮选工业试验,分别得到硫化矿精矿和氧化矿精矿。硫化矿精矿Cu品位为21.91%,Co品位为7.70%,Cu回收率为71.96%,Co回收率为66.17%;氧化矿精矿Cu品位为20.42%,Co品位为18.10%,Cu回收率为11.60%,Co回收率为15.29%;两段浮选Cu总回收率为83.56%,Co总回收率为81.46%。