烛式过滤器在电解铜箔滤泥脱渣中的应用

王锦辉,王 广,崔俊杰,高智敏

(江西省江铜耶兹铜箔有限公司,江西 南昌 330029)

1 引言

电解铜箔生产中,溶液杂质主要分为有机物杂质和杂离子两大类。有机物杂质主要为溶液中的胶质、油脂等有机物。杂离子主要有Zn2+、Pb2+、Sb2+、Fe3+、Cl-等。杂离子在溶液中普遍存在,但只要电解液中的杂离子的含量不超过一定的范围,一般不会对电解铜箔产生明显的不良影响。相比较而言,电解铜箔对有机物杂质及固态不溶杂质更敏感,受其影响更大[1]。

用于硫酸铜溶液净化的活性炭、硅藻土等过滤介质,会根据工艺需求定期更换,产生大量含铜离子、锌离子、铁离子等硫酸液滤渣[2]。传统的方法处理后的滤渣,溶液含量高,转运易造成污染的缺点对公司的环保达标产生巨大压力,亟需一种更高效、更清洁、更环保的方法取代传统脱渣方式,降低滤渣中溶液的含量,同时满足溶液回用要求。

2 传统的滤渣渣液分离方法

目前对于滤渣的脱液主要为沉降分离和离心机脱干两种。

2.1 沉降分离法

沉降分离法指固体物与液体介质密度相差悬殊,固体物靠自身重量自然下沉[3]。溶液初步沉淀后,将上层溶液排回系统,底部滤渣排出堆放,让滤渣中含有的溶液缓慢流出到较低地势的容器中收集,待滤渣自然干燥后再装袋运至专业厂家处理。

缺点:排回系统的溶液中杂质含量较高,对系统稳定性有影响;滤渣处理时间长,占地面积大,处理后的滤渣含液量大;另外人员劳动量大,存放、转运时易污染周边环境。

2.2 离心机脱干法

溶液初步沉淀后,将上层溶液排回系统,底部滤渣悬浮液用泵从离心机顶部加料管入转鼓,落在布料盘上,在离心力作用下,流向转鼓壁溶液转鼓壁上的滤网和滤孔甩出,汇集在底盘经排液管排出,而滤渣留在滤布内侧,待离心脱干完成后清出装袋,运至专业厂家处理[4]。

缺点:离心甩出的溶液由于将原吸附的杂质被甩出,溶液中杂质含量升高,无法排回系统使用。处理后滤渣含液量较大,转运时较易造成周边污染。

3 烛式过滤器原理应用分析

随着人们环保意识的增强,国家对环境保护力度不断加大,对污染物排放的要求不断提高,传统的硫酸铜滤泥渣液分离使用的沉降分离法和离心机脱干法因存在废渣含液量大、回收率低、易污染环境的缺陷,越来越难以满足环保和成本节约的高要求,亟需一种更环保、更高效、更节约的分离方式来取代传统分离办法。烛式过滤器具有高效节能、密闭环保、维护简便、安全可靠、自动化程度较高等特点,较好地契合了环保和节约生产的需求,成为一种解决传统脱渣问题的研究方向,具有很大的研究发展潜力。

烛式过滤器是一种加压滤罐式过滤器,可全程电脑自动化控制,较好地保证了生产的连续性,同时也降低了劳动强度,节省了人力,有效提高了生产效率,而且自动控制还降低了人为操作带来的失误,大大降低了生产安全事故的风险,因此广泛应用于石油、塑料、电镀、化工、陶瓷、制药、制糖等工业的固液分离过滤[5]。

固液分离按原理可分为沉降分离和过滤分离[6]。烛式过滤器采用过滤分离的原理进行脱渣。

烛式过滤器的滤罐内安装有一根或多根梅花形内管,外表套装滤布(滤布为根据过滤液特性选择的专用滤布,某些特殊的过滤溶液需要加入助滤剂)。待过滤的溶液经输送泵输送到滤罐内,经过滤布过滤时,溶液中的固体杂质会被滤布拦截,在滤布外表面聚集。当滤布表面的固体物质达到一定厚度,就在滤布表面形成了“滤饼层”。随着滤饼层的增厚,滤饼层微粒之间间隙变小,溶液中的细小杂质无法通过滤饼层,只有液体能够通过从而达到所需要的过滤效果,净化溶液。过滤完溶液后,通入压缩空气吹干滤布表面的滤渣,之后再反向通入压缩空气,使滤布表面的干滤渣脱落,完成脱渣排出。

4 工艺过程设计

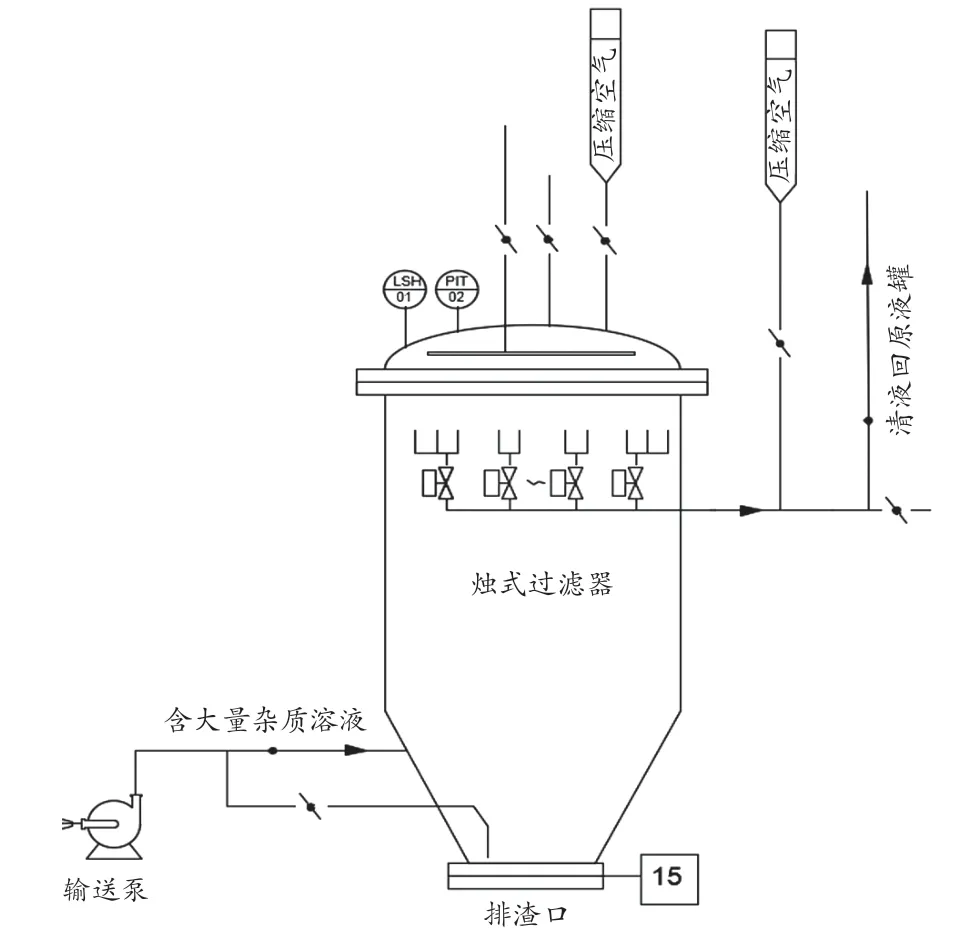

经过对烛式过滤器的工作原理和电解中硫酸铜滤泥特点的深入分析,最终我们设计出使用烛式过滤器对硫酸铜滤泥脱渣的的工艺流程,流程主要分为:自循环过滤脱渣、脱渣过滤净液回收、滤渣干燥和排渣四个阶段。

4.1 自循环过滤脱渣

考虑到硫酸铜滤泥的含渣量大,直接过滤的效果不佳,初步过滤后的滤液浊度难以达到回收利用的标准,因此在正式的过滤工作前增加本阶段。含大量滤渣的溶液通过输送泵输送到烛式过滤器,过滤后的溶液输回原液槽罐内,进行自循环过滤(如图1)。使用自循环过滤的方式对滤泥进行初滤,逐步降低滤泥的焊渣量,保证后续正式过滤步骤的过滤质量和效果。

4.2 脱渣过滤净液回收

经过自循环过滤,溶液的含渣量会逐步降低。通过多次初滤后,滤液的焊渣量降低到标准要求后进行脱渣过滤进液回收阶段,本阶段过滤后的溶液经检测后浊度指标满足要求后,可直接回用至系统(如图2)。

图1 自循环脱渣

图2 脱渣过滤净液回收

4.3 滤渣干燥

在过滤过程中,过滤器滤布上的滤饼含液量仍然很高,需要对其进行干燥处理。采用压缩空气保压排空罐内溶液后,继续正吹吹干滤饼。通过控制压缩空气的大小和干燥的时间来控制滤渣的含液量(如图3)。经过本阶段,可有效控制滤饼中的含液量,保证硫酸铜的回收利用率。

4.4 排渣

经过压缩空气正吹的滤饼,将含水量降低到一定的标准后,然后把压缩空气反吹,滤布上的滤饼会脱落,自动打开排渣口排出装袋(如图4)。通过压缩空气的正反吹,实现自动脱渣的功能,减少人工的干预量,可有效降低工作人员工作强度,减少因人工转运造成废渣外漏引起的环境污染。

图3 滤渣干燥

图4 滤渣吹脱排出

5 脱渣试验效果验证

为检验过滤器进行脱渣分离的效果,本次分别采用电解过程中主过滤器产生的滤泥上层和下层作为脱渣分离原料。将此工艺设备小型化后,按照本工艺流程进行了实验室条件下的试验。通过检测过滤后滤渣的含水量和含铜量以及滤液的浊度,来确定生产不同含渣量滤泥的情况下本工艺脱渣效果。

5.1 试验一

200L 塑料箱作为循环槽,槽内加入主过滤器上层滤泥。采用压力为0.22MPa、液量150L/min 的潜水泵进行循环,压缩空气气压约0.4MPa,压缩空气烘干半小时。试验结果见表1 至表2。

表1 试验一滤液成分含量

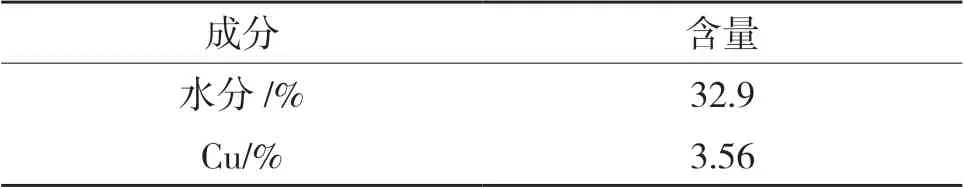

表2 试验一滤渣成分含量

试验现象:

(1)烘干后底部阀门上会很湿;

(2)循环过程中压力基本没有变化;

(3)循环后过滤器出口溶液很清澈,看不到废介质,循环时间在6h 左右;

(4)烘干后的泥巴厚度在3mm 左右,使用压缩空气烘干半个小时左右,滤泥层相对较均匀。

5.2 试验二

200L 塑料箱作为循环槽,槽内加入主过滤器下层滤泥。采用压力为0.32MPa、液量150L/min 的潜水泵进行循环,压缩空气气压约0.4MPa,压缩空气烘干半小时。试验结果见表3 至表4。

表3 试验二滤液成分含量

表4 试验二滤渣成分含量

试验现象:

(1)烘干后底部阀门上会很湿;

(2)循环过程中压力基本没有变化,但通过调整泵出口的旁通可以提高压力;

(3)滤泥水分相对于第一次偏高;

(4)循环后过滤器出口溶液很清澈,看不到废介质,循环时间在4h 左右;

(5)烘干后的泥巴厚度在3cm 左右,使用压缩空气烘干半个小时左右,滤泥层相对较均匀。

5.3 试验总结

(1)脱渣后的滤液清澈,固体杂质含量符合回收利用标准,铜离子和硫酸含量高,满足直接回收系统利用的条件。

(2)滤饼含水量根据滤渣厚度的增加而升高,当滤饼厚度3cm 时含水量可达48%,滤饼比较干燥,还可以通过降低滤饼厚度或增加空气烘干的时间进一步减少滤渣含水量到40%以下,满足生产使用要求。

(3)使用含渣量较多的下层滤泥和含渣量少的上层滤泥时,本工艺均能达到预期含水量要求。

(4)压缩空气烘干后,底部阀门处还会比较湿,需要调整回液管的深度,减少过滤器内液体残留;

(5)循环过程中压力基本无变化,压力表不能有效起到监控过滤情况的作用,需要采用其他方法监控过滤的情况,控制滤饼厚度,从而达到控制烘干后滤饼含水量符合要求。

6 结论

对比传统的滤液分离方法,使用烛式过滤器进行硫酸铜滤泥的脱渣的优点:

(1)劳动强度低。滤渣从主过滤器到脱渣排出装袋,全过程由管道输送,自动完成,无需人工转运,有效降低劳动强度。

(2)现场工作环境好。整个脱渣过程系统全封闭,避免现场堆滤渣堆积及转运过程滤渣洒落,现场工作环境更加整洁干净。

(3)滤渣含液量低。转运过程无溶液滴落,更加环保清洁;渣液分离更彻底,有利于减少滤渣处理量,增加溶液回收,减少原料损耗。

(4)回收溶液杂质少。过滤后的溶液含杂质少,满足回收循环利用要求,减少废水处理量,更有利于环保,减少原料损耗,节约成本。

可见,使用烛式过滤器进行硫酸铜滤泥的脱渣在各个方面具有较大的改善,能够有效地解决传统方法滤泥脱渣分离效率不高导致的环保、硫酸铜回收利用率低等问题,具有较好的应用前景。