高铁电力电缆中间接头故障分析和应对措施

李 瑞,崔 超,艾广宁

(中铁电气化局京沪高铁维管公司,1、3 高级工程师 2、工程师 北京,100000)

0 前言

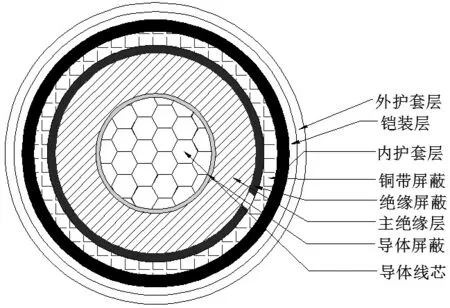

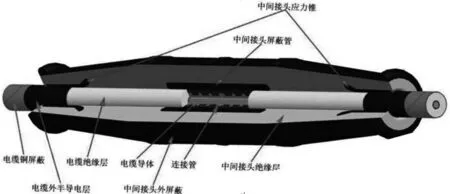

电力电缆以其不易受外界环境干扰,节约空间和相对安全的优势正逐渐取代架空线路,成为铁路系统中牵引供电和电力配电专业输电方式的首选。但由于电力电缆结构较为复杂,详见图1 电力电缆结构示意图,因此制造完成后为了运输和现场敷设的方便,会按照一定的长度进行配盘。电力电缆当在使用中单盘长度不满足供电长度或电力电缆本身绝缘损坏时,就需要对电力电缆进行中间接头的制作,以满足或恢复供电系统的正常运行的需求,详见图2电力电缆中间接头结构示意图。

图1 电力电缆结构示意图

某高铁实际运营里程1 300 多km,电力配电专业贯通线路全部采用电力电缆形式,各类中间接头个数约为2 800多处,牵引供电专业馈出线全部采用电力电缆形式,但由于长度一般较短,因此各类中间接头个数约为100 多处,本文中所采样本以电力配电专业为分析对象。

图2 电力电缆中间头结构示意图

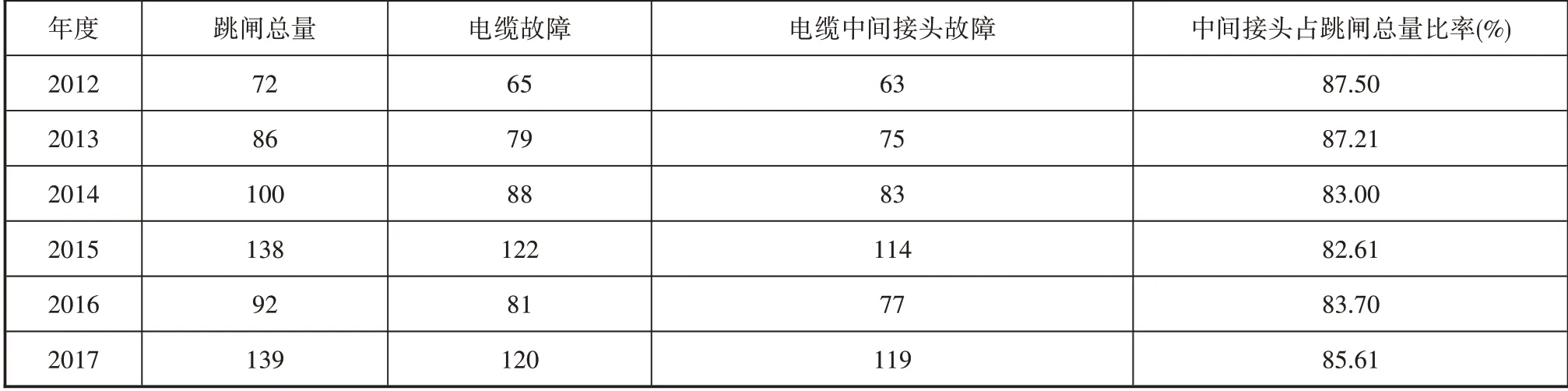

1 某高铁电力故障统计

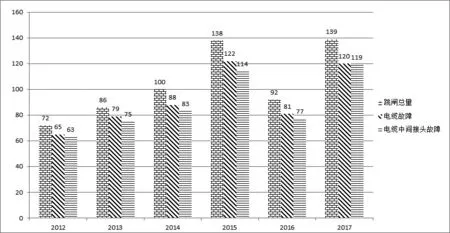

以对某高铁从2012 年1 月到2017 年12 月电力配电故障进行分析,故障按电缆中间接头故障、电缆故障和总故障分为三种类型,详见表1 某高铁故障统计表和图3某高铁故障统计柱形图所示。

表1 某高铁故障统计表

图3 某高铁故障统计柱形图

由以上统计数据可以看出,某高铁电力配电专业的故障呈现逐年上升的趋势,电力电缆中间接头故障占跳闸总量的80%以上和占电缆故障的95%以上,因此可以得出最直接的影响因素为电力电缆中间接头的故障居高不下且逐年升高。

2 电缆中间头故障分析

从全部电缆中间接头故障现象上看,多数故障中间接头是由连接管向电缆外屏蔽层位置出现放电导致冷缩中间接头击穿,电缆绝缘层表面都有明显的放电通道;另外电缆外半导电端口及电缆绝缘层已烧焦并完全碳化,出现电场集中现象而击穿,详见图3故障电缆中间接头拆解后示意图。

图4 故障电缆中间接头拆解后示意图

出现以上情况,主要是以下原因造成:

1)由于抱紧力及界面压力不够,存在气隙,在实际运行中出现爬距不够从而导致击穿,其原因为:

(1)冷缩中间接头库存放置太久,超出最佳使用日期,导致冷缩中间接头安装后,抱紧力不够;

(2)冷缩中间接头内孔径尺寸范围太大,如:现场70-120 mm2冷缩中间接头为相同的规格,产品表面内孔径标识Ø16,实际为Ø18;35-70 mm2冷缩中间接头为相同的规格,产品表面内孔径标识Ø11,实际为Ø14,此为电力行业惯例;

(3)制作冷缩中间接头过程中,如果电缆绝缘层表面没有清洁干净,就会出现多点成直线的放电通道;

(4)制作冷缩中间接头过程中,清洁电缆绝缘层需等待水分完全挥发干净后,方可涂抹硅脂。但在实际过程中,由于运营压力和现场条件所限,无法满足以上条件,从而导致电缆绝缘出现水树枝形象而降低绝缘强度;或者采用不干净的手指涂抹硅脂,安装后,出现多点成直线的放电通道。

2)安装工艺不符合要求。其原因:

(1)电缆的半导电层端口位置不平齐,电缆端口环形尺寸相差8 mm(冷缩中间接头应力控制体长度为30 mm,搭接尺寸为20 mm,也就是说,冷缩中间接头与电缆外半导电层搭接后,只有2 mm的安全距离,现场制作人员稍微不注意,就会出现搭接尺寸错误),在与冷缩中间接头压力控制体接触时,出现搭接不符合要求,导致冷缩中间接头应力控制体没有起到控制和均匀电场作用,使电缆外屏蔽端口位置的电场畸形,造成电场集中从而击穿冷缩中间接头;

(2)冷缩中间接头定位尺寸不符合要求。说明书要求冷缩中间接头应力控制体搭接电缆外半导电层20 mm,现场解剖发现,一边电缆半导电层没有搭接,另外一边搭接尺寸为25~30 mm,导致冷缩中间接头应力控制体没有起到控制和均匀电场作用,使电缆外屏蔽端口位置电场畸形,造成电场集中而击穿冷缩中间接头;

(3)接线端子压接后没有进行打磨处理。冷缩中间接头收缩后或调整定位尺寸时,导致冷缩中间接头内屏蔽层损伤;另外冷缩中间接头投运后,会出现尖端放电现象,随着时间的推移或系统出现过电压而击穿冷缩中间接头。

3)关于产品应力控制体设计裕度的问题。

(1)冷缩中间接头应力控制体长度为30 mm,说明书要求与电缆外半导电层搭接20 mm,就是说,电缆外半导电层与冷缩中间接头搭接后,与应力控制体喇叭口位置只有10 mm 的裕度,由于冷缩中间接头收缩电缆绝缘层后,整体的长度将变短,再加上施工人员安装稍微不注意,电缆外半导电层端口位置就超出冷缩中间接头内屏蔽喇叭口或搭接不到,使电缆外半导电层端口位置电场畸形而击穿冷缩中间接头。

(2)根据电缆附件型式试GB/T12706.4-2012 中的屏蔽电阻试验要求,电缆附件的屏蔽电阻老化前后应≤5 000Ω,变化率不大于5%;现场采用绝缘电阻表进行测试时,结果是不稳定,现场试验的中间接头为已停止使用并已超过最佳使用期限的产品;

(3)冷缩中间接头外护套(外屏蔽)采用喷涂半导电漆结构,这种结构是可以达到屏蔽效果的,但国内的厂家因生产工艺不稳定,库存或投运后,产品外屏蔽层会出现脱落或没有完全屏蔽的现象,从而导致投运后冷缩中间接头击穿。

(4)相同规格但不同型号或厂家的电缆。部分地段为采用既有线原有电缆与新建高铁新式电缆,通过现场对比可以使用现有中间头附件。是否适用主要取决于电缆附件应力体内径小于电缆(不含外护套)的直径,使应力体有足够的抱紧力及界面压力。

3 应对措施

1)针对运行中的电缆中间接头的特点,结合电力配电专业的检修预试计划,对区间电力电缆严格进行绝缘测试、红外成像测温和局放测试,待上述检测、监测均完成后,根据测试结果综合分析得出状态结论。

2)提高人员电缆中间头制作质量。计划每年至少组织1 次电缆中间头制作培训和实操演练,聘请厂家以理论结合实践的形式进行,要求制作人员充分理解并严格按照说明书的工艺要求进行制作,明白每一道工序的步骤、内涵和意义。

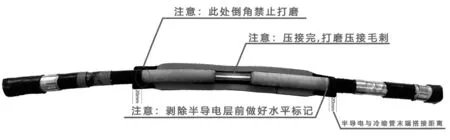

图5 中间头制作注意事项

3)电力电缆冷缩中间接头库存按照先进先出的原则进行领取并安装,超出最佳使用期限的产品原则上不再使用,避免出现故障隐患。

4)目前国内针对电力电缆故障采用对接箱以代替中间接头的做法已渐成趋势。对接箱几乎可完美克服中间接头的缺陷,且此类产品在国内其他客专线上已大量使用,至少有10年以上的安全运行经验。

4 结束语

随着中国高速铁路的高速发展,电力配电系统贯通线路的敷设方式由电力电缆代替架空线路的方式已是大势所趋,但目前也暴露出许多前期高铁建设和运营底蕴积累不足,而引发的很多不必要的问题,比如说需要研制开发适应高速铁路的专用电缆和中间接头的方法或产品,研究电力电缆中间接头的在线监测技术以及电力电缆故障测距技术等等,因此,如何进一步探索电力配电专业电力电缆运营维护的经验,还需要广大的科技人员和一线员工付出更多的努力。