机车走行部及受电弓日常整备及检修问题整改

吴 凡

(南宁局集团公司机务部,工程师,广西 南宁530001)

随着中国铁路的发展,越来越多的机车投入运用,机车牵引吨位越来越重、运行速度越来越快、运行交路越来越长,其机车的走行部及车顶上的零部件易出现缺失或松动,轮对(包括车轮车轴各部位)易出现各种取向的疲劳缺陷以及关键尺寸磨耗超限,受电弓易出现接触压力超限和中心线位移等故障,这些都严重影响到行车安全。因此,在机车日常整备和库内检修作业中,对走行部及受电弓的检测显得尤为重要。图1至图4为机车、受电弓部位部分故障截图。

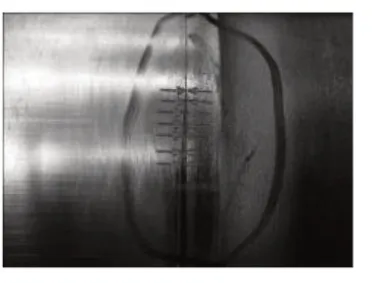

图1 走行部故障-齿轮器加油盖脱落截图

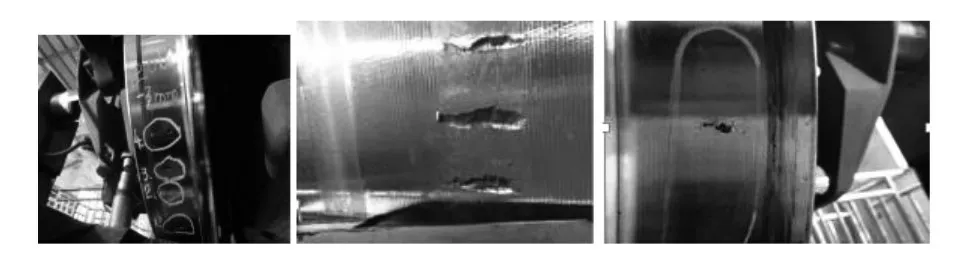

图2 受电弓故障截图

图3 车轮轮辋实际缺陷截图

图4 车轴实际缺陷截图

1 机车日常整备和库内检修现状

1.1 日常整备作业为加强机车日常动态检测,规范日常准备作业,南宁局集团公司南宁、柳州机务段下属的各整备车间均已按照铁总运〔2013〕90 号文(《中国铁路总公司关于印发加强机车整备能力建设的指导意见的通知》,以下简称“90 号文”)的要求,在其入段走行线上配置了机车综合检测系统,其中包括轮对动态检测系统、走行部动态监视系统和受电弓动态检测系统。

截至2018 年8 月底,南宁局集团公司南宁机务段的机车检测棚综合检测系统已累计检测机车15.5万台次,其中轮对动态检测系统检出缺陷215例,走行部动态监视系统检出缺陷123 例,受电弓动态检测系统检出缺陷153 例;柳州机务段的机车检测棚综合检测系统已累计检测机车10.3 万台次,其中轮对动态检测系统检出缺陷超过145 例,走行部动态监视系统检出缺陷73例,受电弓动态检测系统检出缺陷86例,有效保证了集团公司所属机车走行部及受电弓的正常运用,防止机车带病上线,保障了机车运行安全。图5为检测出典型缺陷的部分截图。

图5 检测出典型缺陷截图

1.2 库内检修作业

1.2.1 车轮检修 目前,南宁局集团公司南宁、柳州机务段根据铁总运〔2015〕30 号文(《和谐型交流传动机车修程修制改革方案》,以下简称“30 号文”)的要求,在C1~C4 级检修中采用人工方式,使用便携式常规超声波探伤仪进行探伤作业,在不动车状态下,将探头置于轮箍(轮辋)内侧面、踏面上,按“之”型扫查,并通过大角度横波探头多次声程检测和单晶直探头进行检测,该种探伤方式仅能检测轮辋或轮箍的径向缺陷,不能检测轮辋周向缺陷,具有检测效率低,探伤能力有限,检测结果主观性强,探伤数据不易管理,且易漏检、误判等不足。机车不动车轮箍横波探伤原理示意见图6。

图6 机车不动车轮箍横波探伤原理

1.2.2 车轴检修在车轴检修方面,我集团公司南宁机务段和柳州机务段目前则根据30号文的要求,在C4级修程中采用人工方式,手持直探头和小角度常规探头在轴端面对车轴进行透声和压装部位检测,同一轴型不同部位需要更换不同探头,不同的轴型需要更换不同的探头。每更换一个探头都要从探伤仪中调取一次与该探头对应的工艺,检测一根车轴一般需要30 min。主要存在超声覆盖率低,探伤能力有限,操作不方便,检测效率低,容易产生漏检等不足。

1.3 既有现状不足分析

1.3.1 日常整备作业 目前,南宁局集团公司的各机车标准化整备场均配置了检测棚综合检测系统,用于对车轮外形尺寸、车轮踏面擦伤、车轮内部缺陷、受电弓故障及车底走行部的日常动态检测,有效保证了机车走行部及受电弓的日常运行安全。

但由于检测棚综合检测系统并不具备对车顶关键部件缺失、变形等故障进行检测的功能,同时还因条件限制设备仅能够对车轮滚动圆附近的擦伤进行检测,所以在日常整备作业中,仍然需要专人上车顶进行检查以及对车轮踏面进行肉眼检查,影响了日常整备作业效率,且容易造成漏检。

1.3.2 库内检修作业 目前在针对车轮轮辋的C1~C4 级检修以及针对车轴的C4 级检修中,仍然采用人工手持超声波探头及便携式探伤仪对车轮及车轴进行超声波探伤检测。由于检修方式的原因,并不能够对车轮及车轴进行超声波全覆盖检测,且检测效率低,探伤能力有限,检测结果主观性强,探伤数据不易管理,且易漏检、误判等不足。

2 日常整备及库内检修改进建议

为进一步提供日常整备及库内检修作业效率,加强作业规范性,保证机车走行部及受电弓运行安全,对日常整备及库内检修作业提出以下几点改进建议。

2.1 增大入库动态检测系统的检测覆盖性根据铁总机辆〔2018〕32 号文(《机车车轮在线检测系统暂行技术条件》,以下简称“32 号文”)的要求,结合实际整备作业需要,建议在既有动态检测综合检测系统基础上,新增车轮踏面缺陷图像检测功能及车顶故障动态图像检测功能。

2.2 努力实现自动化检测为提高检测效率,实现全覆盖检测,针对车轮及车轴超声波探伤检测,建议配备移动式轮辋轮辐探伤系统和移动式相控阵车轴探伤系统对车轮及车轴进行在线超声波探伤检测。

2.3 加强检测数据信息化管理为提升检测数据管理水平,实现大数据分析,建议通过在机务段和集团公司部署“机车关键部件综合检测管理平台”,实现机车关键部件在整备、运用检修、分解检修层次下检测流程信息化管理、检测设备智能化监管、检测数据网络化诊断的目的,充分保障机车安全。

3 结束语

机车走行部及受电弓既是运用机车的关键部件,也是影响安全行车的薄弱环节,本文针对南宁局集团公司柳州、南宁机务段在日常整备和库内检修作业存在问题所作的原因分析对铁路机务部门和单位或有启示意义;期待笔者提出的提升机车走行部及受电弓日常整备与检修的对策建议,能起到抛砖引玉的作用,集思广益、积极探索、开拓创新,共同努力提升机车检修质量和技术保安全的贡献率。