基于非接触式的断路器机械特性带电检测技术的研究与应用

郭继辉,李晓刚,谢蓓敏

(国网吉林省电力有限公司检修公司,吉林 长春 130022)

0 引 言

单个变电站一年的检修费用大多数用于断路器的检查和维修,主要包含日常小修和定期大检修。检修中时常会因为人为操作失误而破坏到断路器结构,导致断路器缺陷。这种检修方式不仅会耗费人力、物力以及检修费用,并且组装后还会出现新问题,效率偏低。计划检修通常是面向所有电力设备,这种检修方法缺乏针对性且比较保守,同时频繁检修会降低电气设备的运行稳定性。因此,断路器工作状态需要创新检测方法,以便及时发现其隐藏故障,预先处理有可能出现的缺陷问题,防止由于故障加剧而引发重大事故。

1 断路器机械特性带电检测技术

传统的测量方式是接触式测量技术。安装和测试传感器时,必须在断路器停电的情况下进行断路器机械性检测。因此,急需对适用于现场复杂情况下的非接触式断路器机械特性带电检测技术进行研究。

1.1 速度采样技术

速度采样和整形电路主要承担处理非接触涡流传感器传输的数字信号,同时把正交信号转变成计数脉冲和加减控制信号,通过单片机中的计数器进行计数。单片机根据周期读取计数器中的计数值,再依照顺序存储到RAM中。

为进一步增强涡流传感器信号传输的抗干扰性,角度变化的信号是经过两组差分信号(A+/A-、B+/B-)进行传输的。电平是HTL,差分电压能达到12 V。在此条件下,涡流传感器信号传输距离能够达到1 km之上,抗干扰性极强[1]。

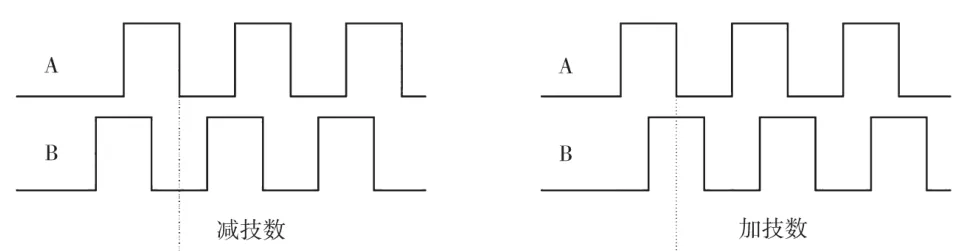

SP490是仪器内部专用的差分收发器,具有低功耗优势,达到了RS-422、RS-485标准规范,数据传输速率达5 Mb/s。它把HTL差分信号变换成TTL电平,转换后的电平能够直接进行单片机的IO口计数[2]。如图1所示,计数原理是通过电平变换后的TTL信号,分成两路连接到单片机的IO口,把当中一个IO口确定为计数脉冲A,另一个确定为加减控制位B。一旦A信号出现下跳沿,若B是高电平,单片机内部计数器计数就加1,若B是低电平,单片机内部计数器计数就减1。

图1 计数方向判断方式说明

1.2 电流采样技术

电流采样前置电路连接外部霍尔电流传感器,电流传感器信号通过电流放大和滤波后传送到ADC转换芯片。采用的芯片是ADS7864芯片。ADS7864芯片是一种双12位、500 kHz的模拟数字转换器,有6个差分输入通道,分别分为3对,用来采集高速同步信号。采样与保持放大器的输入是完全差动的,同时保持到A/D转换器的输入。在高噪声环境中,这种可以在50 kHz时提供80 dB的共模抑制比的功能非常重要。这种芯片提供了一个并行接口与控制输入接口,大大降低了软件费用,所有的通道输出数据都是16位字宽度。在项目设计中,控制电流最大值是25 A,AD分辨率是12位,电流最小分辨率能够达到25 A/0.006 A,达到了电流分析的要求[3]。

1.3 断口采样技术

电场强度通过外部电场传感器转变成高低电平,高电平表示分闸状态,低电平表示合闸状态。三组传感器都连接着采集终端,这主要是考虑到采集终端的兼容性特征和兼容传统测试仪的电平规范。以往的时间检测方式是通过断路器一侧短路接地,一侧ABC三相均接仪器断口输入[1]。例如,断路器处于分闸状态,断口输入端处于悬空状态,仪器内部存在上拉电阻,等同于高电平;反之,断路器处于合闸状态,断口输入地拉低,相当于低电平。

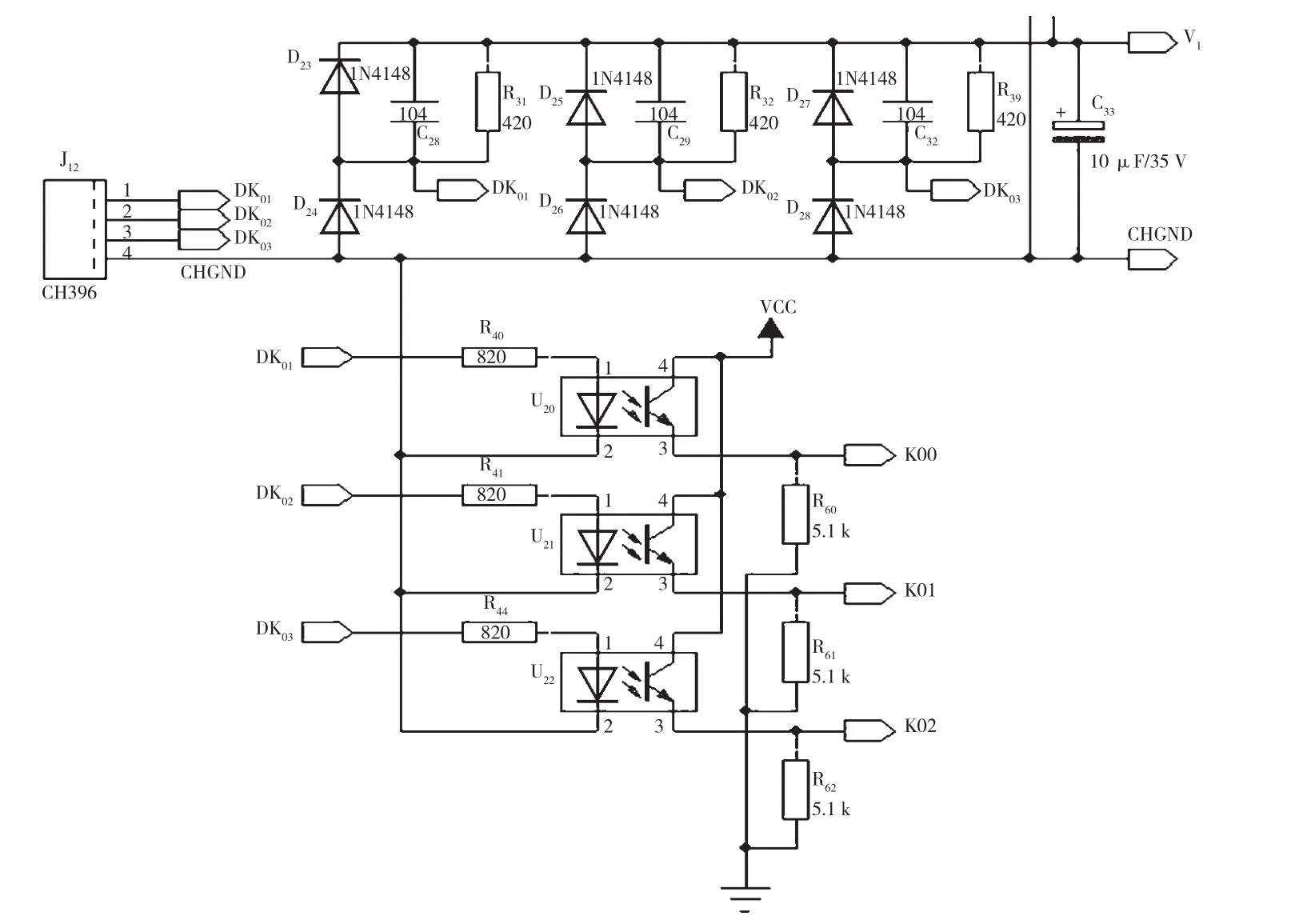

如图2所示,采集终端的断口采样模块能够采集三路断口状态,DK01-03分别对应ABC三处断口输入信号。如果断口悬空或者相当于高电平,K00-K02输出TTL高电平,单片机IO能够读取断口状态。如果断口被拉低,K00-K02则输出低电平。二极管与电容起到了保护与滤波作用。对于电容,一方面实现断口通道和单片机的电气隔离,确保单片机不会受到电击穿和干扰;另一方面可以达到电平转变,把高电压转变成TTL电平,与单片机接口电压要求相符[1]。在检测开始时,单片机通过固定周期读取连接端口输出信号的IO,读取周期最小0.1 ms。单片机把读取断口状态依据顺序存储到RAM中。

1.4 时钟与存储模块技术

采集终端在采集数据过程中,需要记录断路器动作的时间与日期,因此采集终端内部形成了一个带电池的实时钟。此外,因为采集终端检测数据要长时间保留,所以采集终端形成了一个非易失性FLASH存储器用来保留数据。

图2 断口采样原理图

实时钟采用PCF8563芯片。这是一种工业级、内含I2C总线接口功能的低功耗多功能时钟/日历芯片,具有定时器功能、多种报警功能、时钟输出功能以及中断输出功能,可以实现各项复杂的定时服务,甚至能够向单片机提供看门狗服务。内部时钟电路、振荡电路、低电压检测电路以及两线制I2C总线通信方法,不仅能够令外围电路更加通畅,还能够提高芯片的可靠性,并在读写数据后,使得内嵌的字地址存储器自动形成增量。实时钟芯片的电源来自于CR2032纽扣电池,这种电池能够供电5年[4]。在仪器通电时,由于供电压VDD要比电池电压高,因此芯片供电通过采样终端的锂电池供电。当时钟芯片和单片机通信方式是I2C时,在达到通信速度的要求下,占用的IO口线被减少。

因为加工期间存在误差,所以32 768 Hz晶体振荡器容易出现频率误差问题,长期运行后容易致使计时出现误差。因此,应定期检查采样终端的实时钟的准确性。假如存在误差,需要通过采样终端的人机界面调整数据存储模块。数据存储采用SST25VF016存储芯片,SST的25系列串行闪存应用四线与兼容SPI接口,以减少电路板空间的低引脚数封装的占用,最终实现减少总系统成本的目的。SST25VF016B器件属于增强型器件,提升工作频率的同时,降低了功耗。SST25VF016BSPI串行闪存采取SST特有的高性能CMOS Super Flash®制造技术。SST25VF016存储芯片有着极高的存储密度,总存储量可达16 MB,总存储动作数据可达128次[4]。

1.5 采样模块和主机通信技术

CH340是通信模块电路核心器件,是一种USB总线的转接芯片,能够实现USB转串口功能,使采样终端直接连接USB电缆。CH340的RXD/TXD信号连接单片机的串口IO,电脑安装CH340驱动程序,完成PC机访问采样终端的功能。CH340支持多种常用通信波特率,内部设置了独立的收发缓冲区,支持单工、半双工以及全双工不同步串行通信。CH340的驱动程序在计算机端Windows操作系统下可以仿真标准串口[5],因此大多数原串口应用程序是兼容的,一般不用进行调整。

1.6 采样数据处理技术

软件采取模块设计,各大功能发挥各自的作用。第一,测试设置模块,用来设计测水模式,如判定断路器速度、选用传感器的类型、采集终端触发方式以及单次采样时间等参数。第二,数据采样模块。数据采样模块是中心模块,采样时采样终端通过10 kHz的频率采样信号,重点采集断口情况、电流值以及传感器技术模块的计数值等重点参数。完成采样数据后,CPU按照检测设计,自动计算各种参数,之后在采样终端LCD显示器上自动显示,便于用户切换查看数据。数据保存模式区分为自动模式和手动模式两种调用方式。采样终端处于自动模式时,每次采样的数据都会保存,而采样终端处于手动模式时,不会自动保存每次的采样数据,需要操作人员自行思考数据是否保存。第三,数据读取模块。假如想要查看采集终端保留的数据,需要通过读取模式选择想要查看的数据。在选取一项数据后,CPU把数据读取到内存中,在计算出参数后自动显示到LCD上。第四,时间日期设计模块。采集终端内部设置的实时钟,在长期计时后容易出现计时误差。一旦出现计时误差,能够通过时间日期设计界面调整采集终端内部设置的实时钟的日期与时间,从而保障数据时间戳的准确性[5]。图3为软件设计框图。

2 结 论

断路器是电网中极为重要的一种开关元件。按照电力系统安稳运行的要求,断路器不仅需要根据相关要求把正常运行的设施投入系统与退出运行,还需要在系统出现问题时及时去除出现问题的设备,从而为电力系统的整体安稳运行保驾护航。为确保断路器的工作性能,需要按期对断路器进行检查维修。然而,以往的计划检修存在实施难度高与成本高的不足,达不到现代电力系统的要求。基于非接触式的断路器机械特性带电检测技术达到了现代电力系统信号的采集、存储以及显示功能的要求,可为今后电力设备带电检测研究提供参考。