93QS-5.0型麻类青饲料切碎机的设计与试验

刘佳杰,马兰,向伟,颜波,文庆华,吕江南

(中国农业科学院麻类研究所,湖南 长沙 410205)

畜牧业是现代农业产业体系的重要组成部分。近年来,我国畜牧业快速发展,饲料原料缺口持续加大。目前,我国所需的能量饲料和蛋白质饲料均有较大缺口,蛋白饲料短缺和饲料用粮的持续增加,对我国人口口粮安全及畜牧业的发展构成巨大威胁[1]。青贮饲料是一种优质的饲料资源,其具有口感好、易消化、营养丰富、耐储藏等优点,对于减少大豆、玉米和小麦等饲料粮用量、发展节粮型畜牧业、促进种植业和养殖业良性循环发展具有重要意义[2]。

麻类作物特别是饲用苎麻,生物产量高、营养丰富,是一种优质青贮饲料原料[3-5]。麻类作物在加工过程中无专用切碎设备,使用现有市场上青贮玉米、牧草等切碎机械来加工麻类作物,切碎装置刀具易被麻纤维所缠绕,造成加工中断,甚至电机损坏,影响加工的效率与质量。同时,不同的青贮原料由于其茎秆自身物理特性的差异,所需切碎刀具的形式也存在差异,不同切碎方式对青贮饲料品质也有影响[6-8]。因此有必要研制一种专用的麻类作物青贮切碎机械,以提升麻类作物切碎加工效率与加工水平,推动麻类作物饲料产业发展。93QS-5.0型切碎机是在此背景下,由中国农业科学院麻类研究所研制的一种专用于麻类青饲料的切碎机。

1 切碎机结构组成及主要技术参数

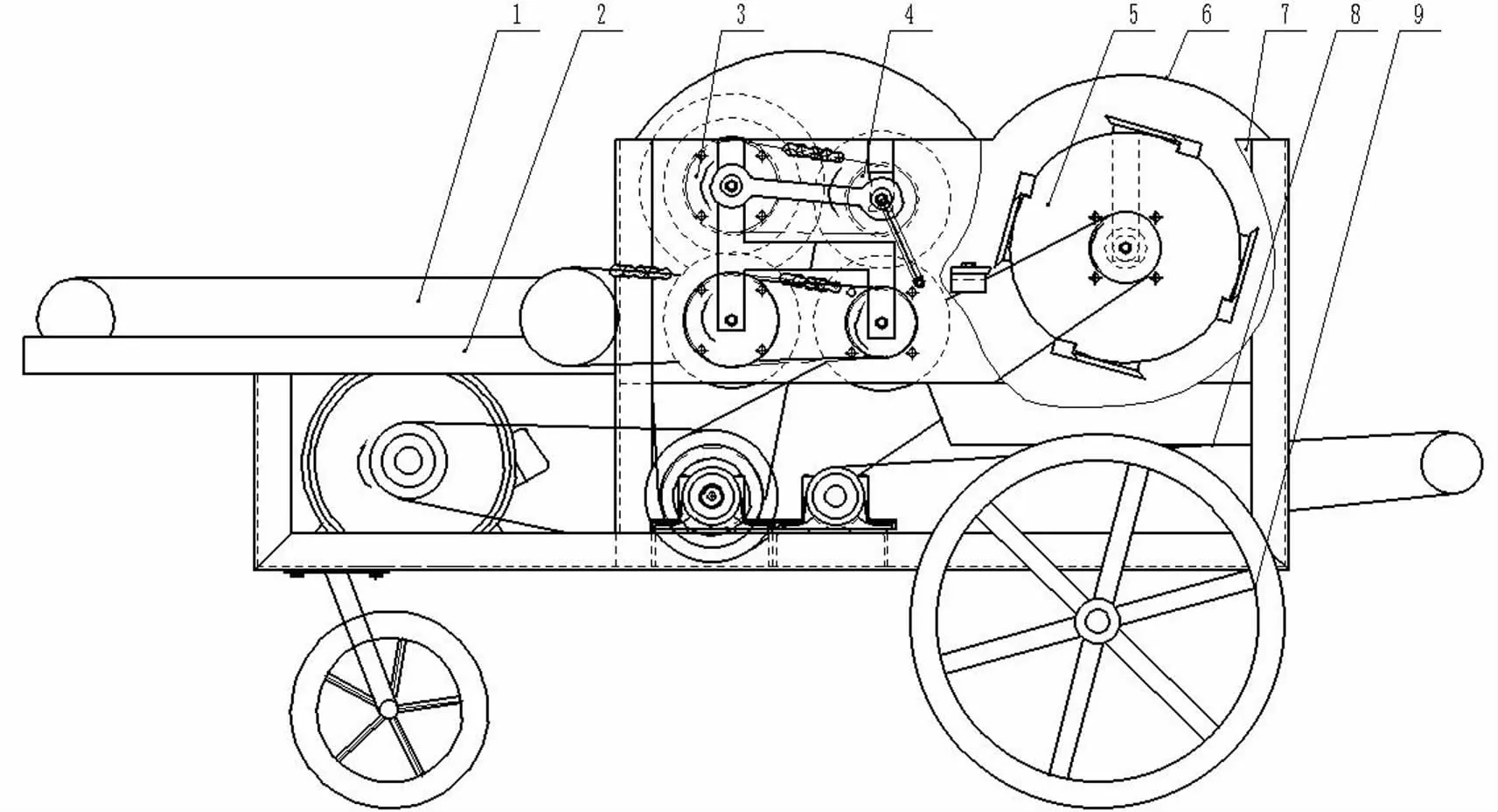

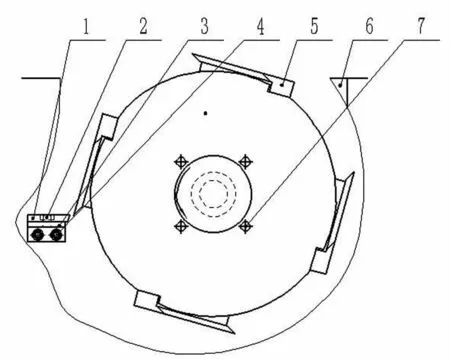

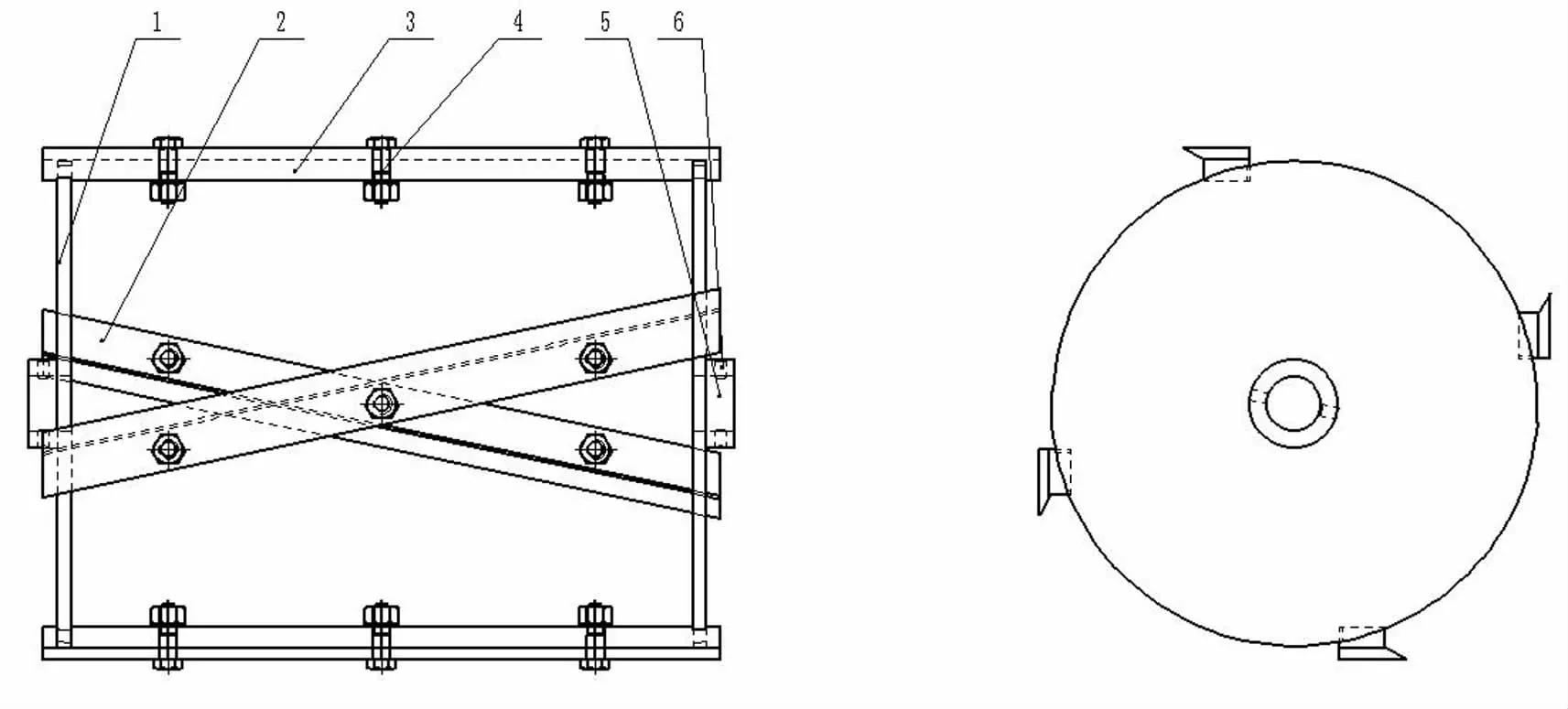

93QS-5.0型麻类青饲料切碎机主要包含喂入装置、拨送装置、夹持装置、切碎装置、输出装置、行走装置、机架、机罩、机架侧板、传动系统、防缠绕装置等部分。如图1所示。

图1 93QS-5.0麻类青饲料切碎机结构图Fig.1 93QS-5.0 bast fiber crop green feed chopper structure diagram

工作中,机器各装置在电机的带动下运转,原料经喂入装置输送到切碎室的内部,再经过拨送装置、夹持装置后,在切碎辊筒的作用下,将原料切碎成特定长度碎段,最后输送出装置。输出的物料可直接用于喂养或用作青贮饲料的原料等。参考现有青饲料切碎机有关设计及基于饲用苎麻切碎加工基本现状,确定了93QS-5.0型麻类青饲料切碎机主要技术参数,具体见表1。

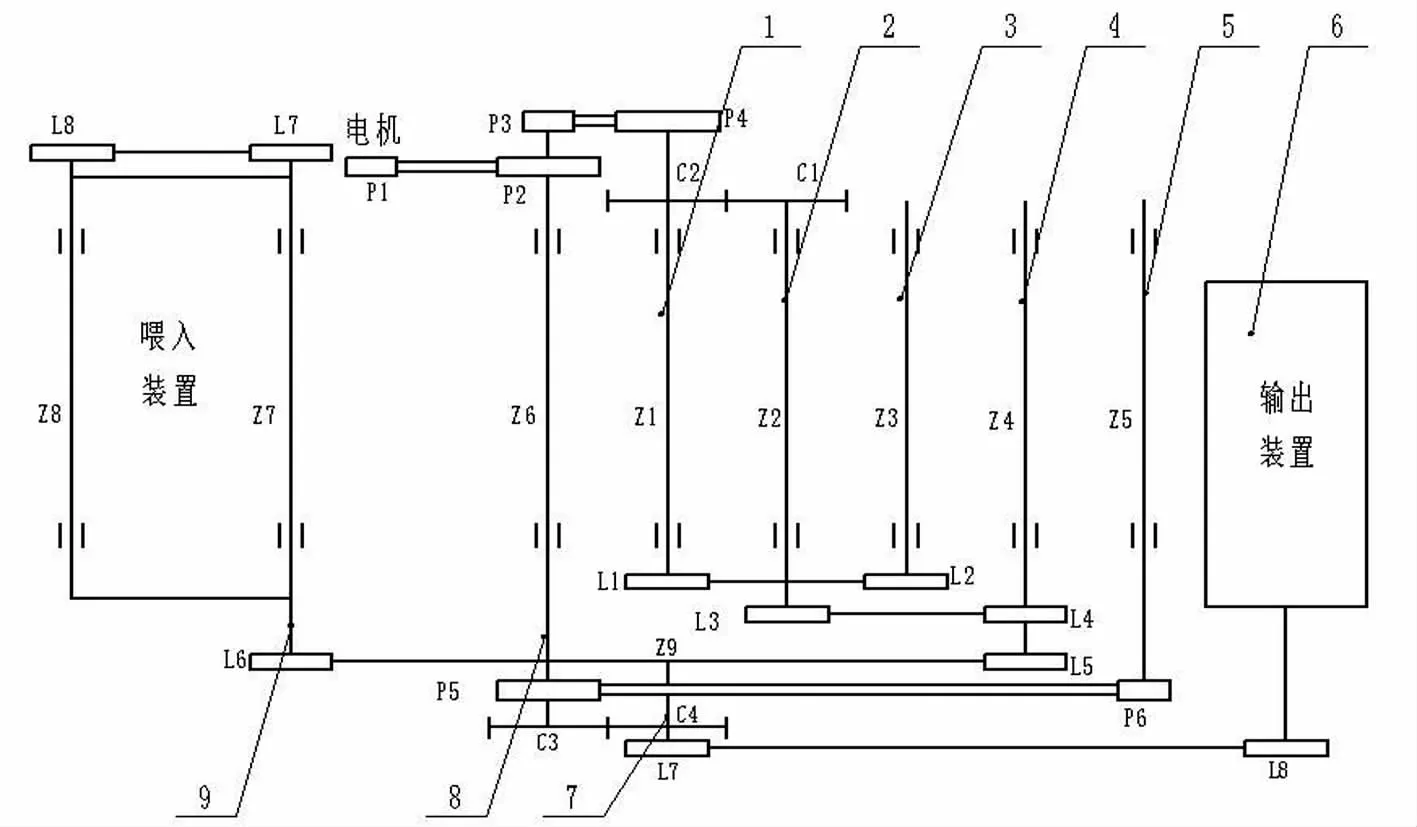

表1 93QS-5.0型麻类青饲料切碎机主要技术参数Table 1 Main technical parameters of 93QS-5.0 bast fiber crop green feed chopper

2 主要工作部件设计

2.1 传动系统设计

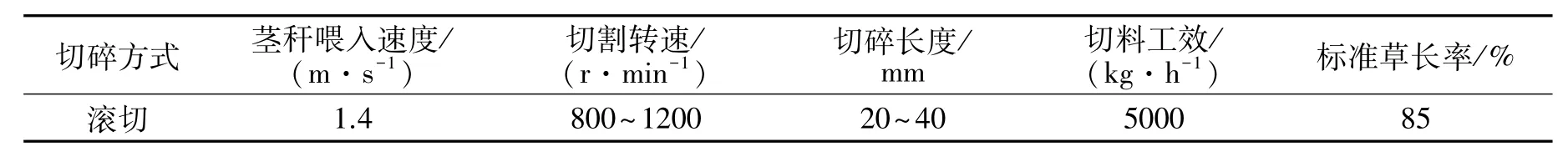

该切碎机仅配置一台电动机,要实现喂入装置、拨送装置、夹持装置、切碎装置及输出装置的正常运转,传动系统的设计尤为重要。本机器的总体传动方案为:三相异步电动机输出轴端安装有主动皮带轮P1,皮带轮P1通过三角皮带传动将动力传递给中间轴Z6上的从动皮带轮P2;中间轴Z6上的主动轮P5将动力传递给切碎辊筒轴Z5上的从动皮带轮P6,同时中间轴Z6上的主动轮P3将动力传递给拨送装置上压辊从动皮带轮P4;拨送装置上压辊通过齿轮C2将动力传递给拨送装置下压辊齿轮C1,拨送装置下压辊上链轮L3将动力传递给夹持装置下压辊链轮L4,同时拨送装置上压辊通过链轮L1将动力传递给夹持装置上压辊链轮L2;夹持装置下压辊链轮L5将动力传递给喂入装置轴Z7上的链轮L6;中间轴Z6通过齿轮C3将动力传递给中间轴Z9上齿轮C4,中间轴Z9通过链轮L7将动力传递给输出装置链轮L8。

图2 93QS-5.0麻类青饲料切碎机传动示意图Fig.2 93QS-5.0 bast fiber crop green feed chopper transmission schematic

2.2 防纤维缠绕试验研究

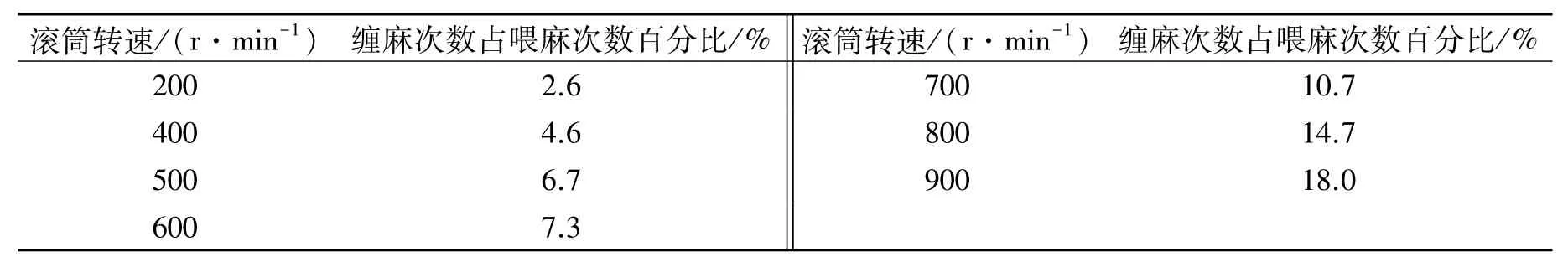

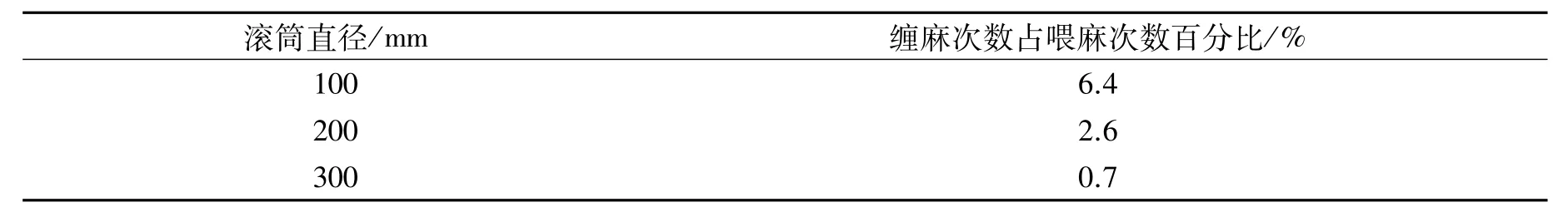

切碎机工作中故障的发生,多是由麻纤维缠绕滚筒所引起的。当滚筒发生缠麻时,随着滚筒的旋转,纤维会逐渐将滚筒表面紧紧包围,形成纤维的环状物,如未能及时清理,其会向滚筒的两端窜动,最后缠绕到滚筒轴,甚至钻进轴承里,引起强烈的摩擦,致使机器不能正常工作,因此发生缠麻时必须及时停机清理。缠麻不但影响机器正常工作,还会降低机器生产效率和加工质量。通过理论分析与试验研究,得出滚筒缠麻的产生主要与滚筒转速、大小及滚筒的齿形结构等因素有关。本试验采用的物料为苎麻品种“中苎1号”,设计对同一滚筒以7组(200、400、500、600、700、800、900 r/min)转速运行,以滚筒的缠麻次数占喂麻次数的百分比为评价指标。由表2可知,不同转速下,相对应的滚筒缠麻次数占喂麻次数的百分比分别为2.6%、4.6%、6.7%、7.3%、10.7%、14.7%、18.0%,说明随着滚筒转速的增加,缠麻的次数显著增加。当滚筒转速恒定为200 r/min时,对3种不同直径滚筒(100、200、300 mm)进行缠麻试验,结果见表3。由表3可知,不同滚筒直径下,相对应的滚筒缠麻次数占喂麻次数的百分比分别为6.4%、2.6%及0.7%,说明随着滚筒直径增大,缠麻次数明显减少。当夹持滚筒的转速为200 r/min、直径为300 mm时,滚筒缠麻现象发生最少。但为了防止滚筒之间的苎麻纤维向两端窜出而缠绕滚筒轴与轴承座,专门对机器内部各旋转滚筒的两端位置做了防纤维缠绕设计。

表2 不同转速对滚筒缠麻的影响Table 2 The influence of different rotation speeds on roller winding

表3 不同滚筒直径对滚筒缠麻影响Table 3 The influence of different diameters on roller winding

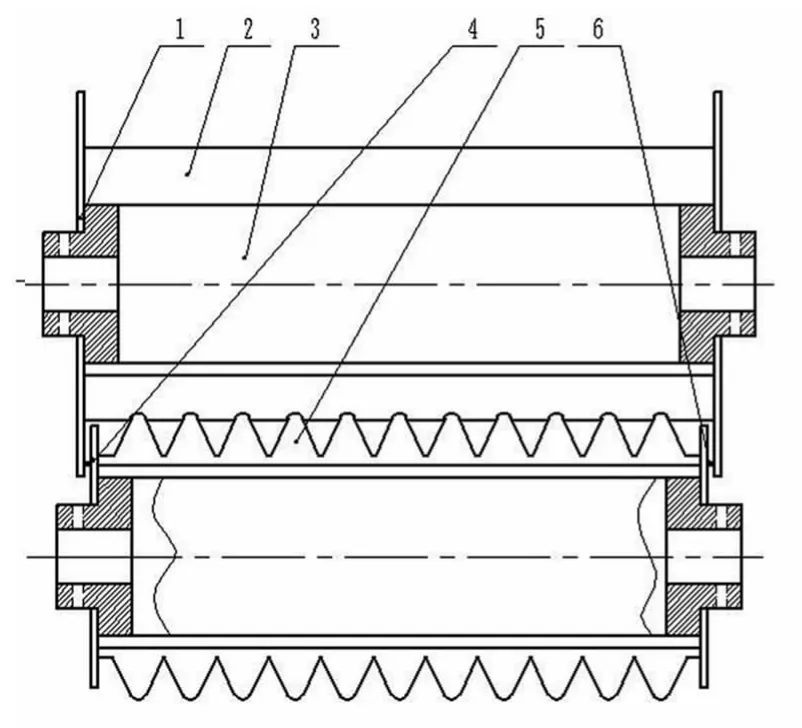

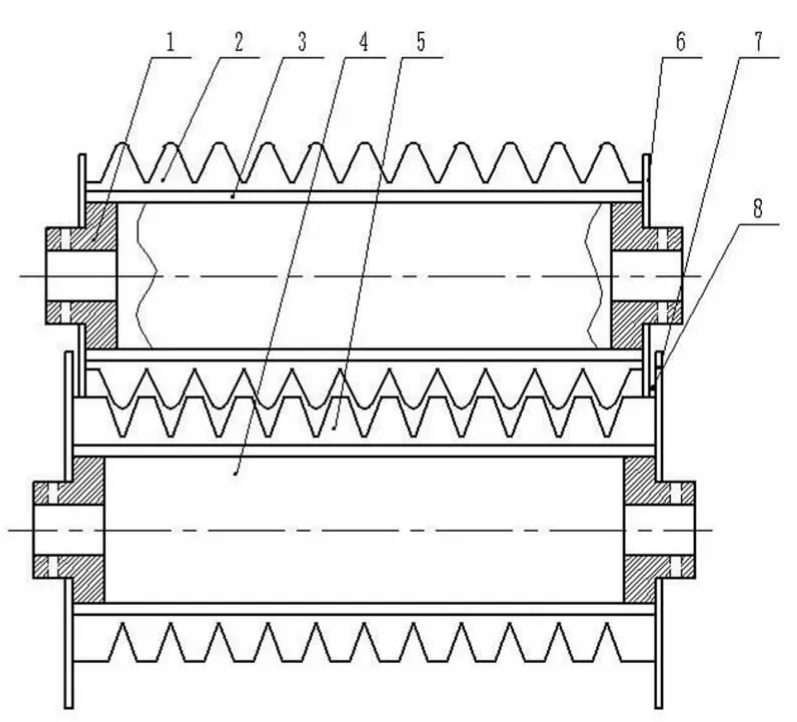

2.3 拨送装置与夹持装置

综合考虑功能效果、机构重量及加工成本,将滚筒的结构设计成由法兰盘、钢管与齿条组成。齿条均匀焊接在钢管的圆周向表面,法兰盘与钢管定位后通过焊接形式固定在钢管的两端位置。滚筒表面安装不同的齿条会有不同的效果:拨送装置中,上拨送辊的齿条为直齿条,下拨送辊的齿条为三角形齿,拨送效果好;夹持装置中,上夹持辊为三角形齿,下夹持辊为等腰梯形齿,夹持效果好。拨送装置的上、下滚筒与夹持装置的上、下滚筒的法兰盘盘片交错配合,其轴向间隙为2~3 mm,盘厚度为2~3 mm;上、下拨送与夹持滚筒法兰盘盘面上分别设计有切片,间隙为0.5 mm。在正常工作时,上、下法兰盘的盘片为双动刀结构,随滚筒做旋转运动;法兰盘盘面上的切片也为双动刀结构,随滚筒做圆周运动。由于其旋转方向相反,相对速度较高,工作时可以对跑偏的物料进行切割,起到防止滚筒之间的纤维向两端窜出缠绕滚筒轴与轴承座的作用。

图3 拨送装置结构图Fig.3 Structure diagram of dialing device

图4 夹持装置结构图Fig.4 Structure diagram of clamping device

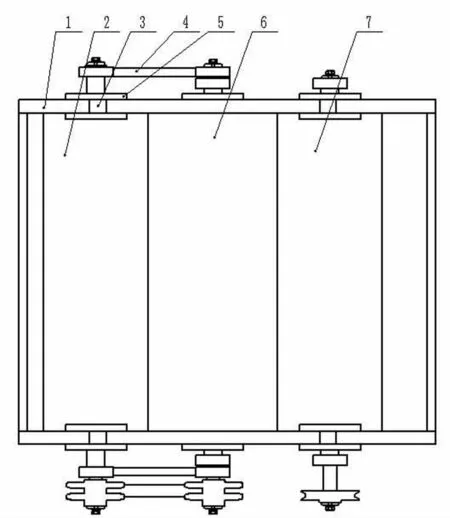

2.4 间隙调节机构

在实际生产中,切碎机往往会出现堵料的现象或者切碎长度不均匀,这主要是因为夹持滚筒之间的间隙是固定的,当喂入物料量比较大时,上下滚筒之间的间隙过小,物料通过阻力增大,从而出现堵料现象;当喂入物料量过小时,夹持装置上、下滚筒的间隙过大,无法对物料形成有效的夹持,此时进行切割物料会打滑,从而出现切碎长度不均匀的问题。这两种情况的出现均影响切碎机运行的稳定性和可靠性。为了实现上下滚筒之间的宽范围间隙调节及解决浮动滚筒的动力传输不因其位置变化而受影响这一技术难题,本装置设计了行星轮间隙调节机构。该结构主要包含以下部件:圆弧形槽、浮动臂、定轴、特制轴承座(见图5)。其工作原理是将上滚筒设计为浮动滚筒,下辊固定安装不动,上滚筒所在轴安装特制轴承座与浮动臂,浮动臂的另一端与定轴相连接。工作时,特制轴承座可以保证浮动滚筒所在轴的正常转动,同时其自身可以在圆弧形滑槽内转动。浮动滚筒的传动方式设计为链传动,摇臂的臂长与圆弧形滑槽半径相等,可以使动力传输时两链轮之间的中心距时刻保持不变,从而保证动力传输的平稳性。同时特制轴承座的底端设有吊环并装有弹簧,当物料大量进入时,间隙调节装置工作,特制轴承座沿着圆弧形滑槽运动,弹簧处于拉升状态,弹簧的拉力平衡了物料对滚筒的挤压力,使承座的受力方向变化更小、运动更平稳、响应更迅速。

图5 行星轮间隙调节装置Fig.5 Planetary gear gap adjustment device

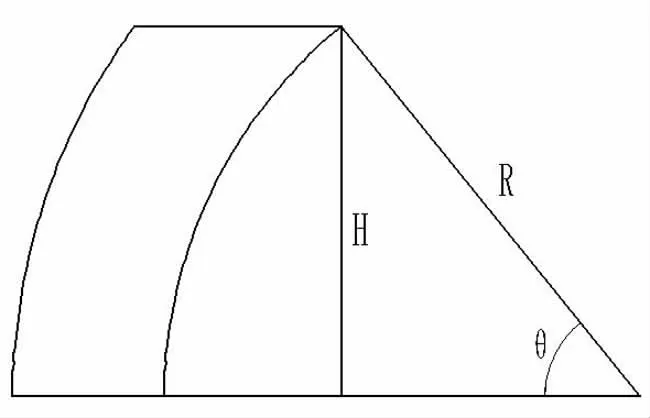

图6 间隙调节装置可调节高度分析Fig.6 Analysis of adjustable height of gap adjustment device

夹持装置间隙调节高度可通过公式(1)计算:

式中:

R—转动臂的长度,mm;

θ—圆弧滑槽的圆心角;

H—最大可调节间隙,mm。

分析公式(1)可以得出,间隙调节装置的高度是由侧板上圆弧长度及固定轴与浮动轴之间的距离决定的。理论上只要侧板的强度足够,可以通过增加圆弧长度,即增大θ,获得更大的间隙调节范围。而固定轴与浮动轴的距离通常要兼顾到整机的结构尺寸布局。考虑本机功率,设计最大可调节间隙H为50 mm,转动臂的长度R为229 mm,则根据式(1)计算圆弧滑槽圆心角θ为12.09°。

2.5 切碎器结构设计与参数确定

切碎装置是切碎器的关键零部件,其主要由定刀、切碎滚筒及动刀片等组成。而影响切碎器工作性能的因素有很多,如夹持装置、动刀片刃角、滑切角及切割隙角、定刀片安装高度、定刀片与动刀片之间的间隙、辊筒转速及被切割物料的物理力学特性等[9-10]。对于滚切式切碎机而言,切碎装置中,定刀片与动刀片的配置关系及动刀片的刃角、滑切角及切割隙角是影响剪切性能的主要因素[11-12]。

2.5.1 定、动刀片的配置高度及切割间隙

被切割的物料经夹持滚筒压缩送入到切碎辊筒,压缩后的茎秆会出现一个中间层。从理论上分析,当切碎辊筒的中心轴与压缩后茎秆的中心层处于同一水平高度,在切碎时,动刀片对中间层以上的物料会出现一个向外的推力,处于中间层位置的物料被直接切碎,对中间层以下的物料,在切碎时动刀片会对物料形成一个向内的拉力。切碎辊筒中心轴相对定刀片的安装位置过低与过高都会影响切碎效率与切碎质量[13],因此必须合理地安装滚筒与定刀的位置。刘永清等[14]研究表明,定刀片的最佳配置高度为定刀刃位于滚筒中心线以下20 mm处,此时切碎机的功率消耗最低,综合切碎性能最好。

切割间隙是切割装置的重要设计参数,直接影响切割质量的好坏[15]。切割间隙过大,会增大摩擦力,增加机器的功耗,同时影响切碎的质量,容易出现打滑的现象而使物料切碎长度过长;切割间隙过小时,可能出现打刀的现象,影响正常生产,甚至出现安全问题。因此,保持定动刀合理的间隙至关重要。

本机器中开发了一种新型结构的切碎装置,可以实现定刀片相对于切碎滚筒上下及左右位置可调。该结构主要由定刀片、定刀片安装架、切碎滚筒及机架侧板等组成,如图7所示。该装置实现原理是保持切碎滚筒固定安装不动,定刀架安装座与机架侧板相连,且可以在机架侧板的安装槽内上下运动;定刀片可以在定刀架的安装槽内左右移动,通过沉头螺钉进行固定,当间隙调整好后,再进行防松处理。通过这种方式可以保证定、动刀片合理配置高度及切割间隙,定刀片上下距离调节范围为0~5 mm,左右距离调节范围为0~3 mm。

图7 切碎装置定、动刀配置关系图Fig.7 Diagram of the relationship between the fixed and movable blades of the chopper

2.5.2 理论切碎长度

切碎机的理论切碎长度是指在相邻两刀片两次切断动作之间喂入装置的进给量[16]。理论切碎长度可以通过改变喂入进给速度、切碎辊筒刀片数量及转速进行调节。在联合收割机上,由于切碎滚筒转速与物料输送抛出速度呈正相关,一般不可调节[17]。理论切碎长度可由公式(2)表示:

式中:

L c—理论切碎长度,m;

Vy—喂入进给速度,m/s;

N—切碎滚筒的转速,r/min;

Z—切碎滚筒动刀的数量,个。

实际切碎长度可能比理论切碎长度更长,这主要与物料的笔直程度和切割时是否打滑有关。对牛、羊而言,从饲养价值出发,切断为20~40 mm较为合适;从青贮营养品质出发,切断更短一些青贮品质更好。综合考虑,设计理论切碎长度为30 mm。

设计切割器的转速为1000 r/min,刀片数量为4个,则根据式(2)计算喂入进给速度Vy为2 m/s。

2.5.3 喂入口尺寸确定

单位时间通过喂入口有效截面物料质量应等于设计的生产效率Q。则有公式(3):

式中:

Q—生产效率,kg/h。

A×B—喂入口截面积,A和B分别为喂入口的高和宽,m;

Vy—物料的进给速度,m/s;

Kc—喂入物料的填充系数,0.4~0.6;

Rc—喂入物料后的容积重量,kg/m3。

机器的设计工效为 5000 kg/h,取 Kc=0.5,Rc=170 kg/m3,Vy=2 m/s,喂入口的截面尺寸可以通过式(3)计算得出:A×B=0.0082m2,根据经验数据可设计A=0.03m,则 B=0.2733m,取整后,即喂入口的高度为30 mm,宽度为280 mm。

2.5.4 切碎辊筒刀片参数

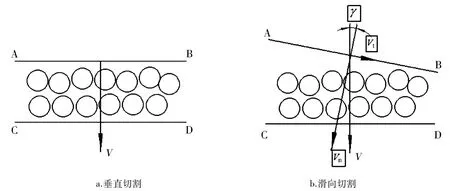

(1)滑切角

对于直刃刀具而言,动刀片和定刀片有两种配置方式,一种是垂直切割,另一种是滑向切割。如图8a所示,动刀片刀刃AB方向垂直于定刀片刀刃CD,对物料进行切割,速度为V。如图8b所示,动刀片刀刃和定刀片刀刃倾斜,切割速度V可分解为垂直于刃口的法向速度Vn和沿刃口方向的切向速度Vt,其中,Vn称为砍切速度,Vt称为滑切速度。Vn与V之间的夹角为滑切角。滑切作用的大小可以用Vn和Vt之间的比值来表示,见公式(4):

式中:

γ—滑切角;

tanγ—滑切系数。

图8 切割方式Fig.8 Cuttingmethod

有关资料[18-19]表明:滑切角对切割功耗和刀具磨损情况影响显著。其他条件不变,随滑切角增大,切割功耗呈下降趋势,刀具磨损量减少,切割更省力。但滑切角过大,会增加切碎辊筒旋转时的不平衡性。本试验选择滑切角γ为15o,即可满足设计要求。

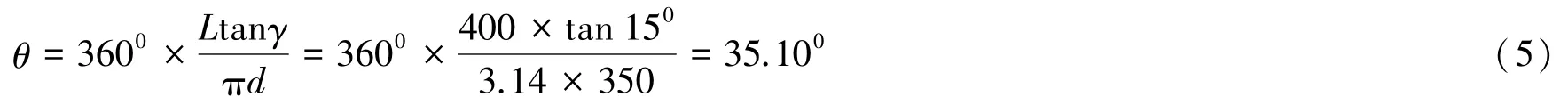

(2)切割回转角

切割回转角指单个刀片从进入切割到切割结束时切碎辊筒主轴旋转的角度。A1B1为螺旋刀片的刀刃线,CD为定刀片的刀刃线。图中刀刃上的点A1接触定刀片时切割开始,螺旋刀片随着滚筒转动,直到B1点离开定刀片的刀刃线时切割结束。这个过程B1点所划过的弧所对的圆心角即为切割回转角,计算公式如下:

式中:

L—定刀刃的长度,400 mm;

d—切碎辊筒的直径,350 mm

图9 切割回转角计算图Fig.9 Calculation of cutting rotation angle

(3)刃磨角

刃磨角又叫刃角,是指刀刃磨刃面和背面之间的夹角。刃磨角的大小影响切割功耗及刀片的使用寿命。刃磨角增大时,切割比功增大;刃磨角过小时,刀刃强度低、不耐磨、刀片寿命短,常用的刃角设计范围为15o~30o,本设计取刃磨角大小为30o。切碎辊筒结构见图10。

图10 切碎辊筒结构图Fig.10 Structure diagram of shredding roller

3 试验与结果分析

2020年4月,在湖南省长沙市国家苎麻种质苗圃进行93QS-5.0型麻类青饲料切碎机样机的性能测试试验。试验对象为饲用苎麻品种“中苎1号”。试验所用仪器为:MA35型快速水分测定仪,OCS型电子吊秤,CW500型快速水分测定仪、ES-3000A型电子天平、游标卡尺。

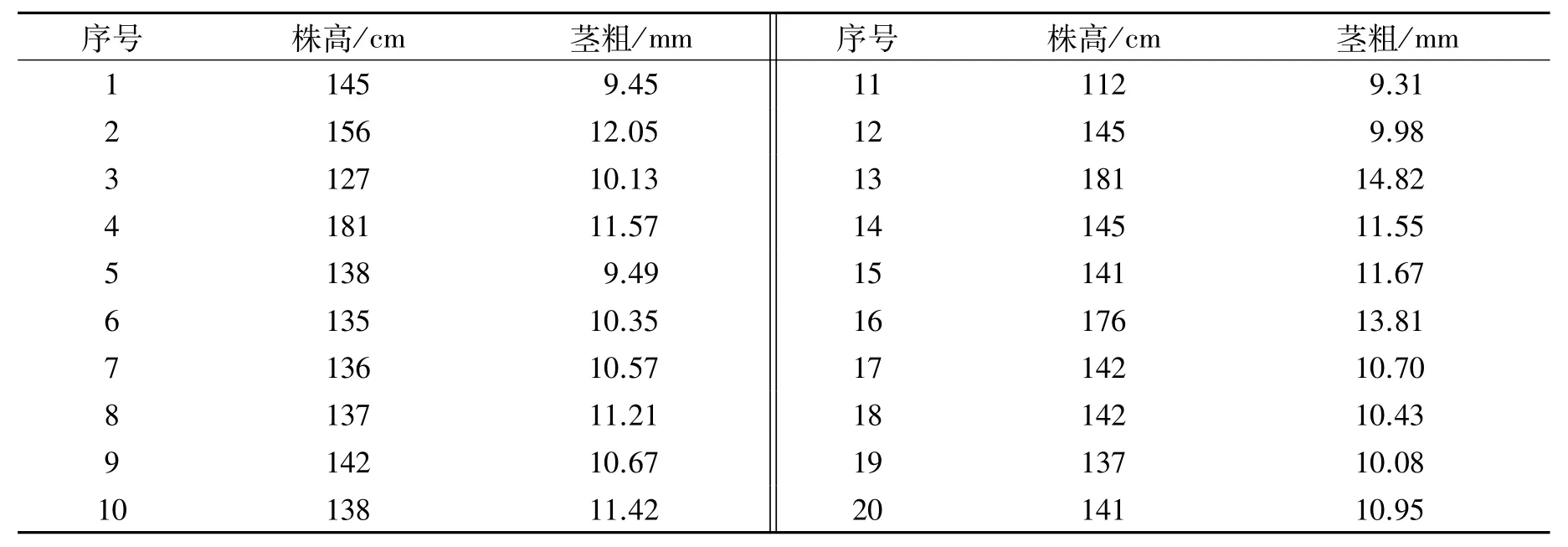

3.1 试验物料基本情况

试验物料平均株高为1448.50 mm,茎粗为11.01 mm,含水率为84.00%。通过机器剥制后所得纤维经农业农村部麻类产品质量监督检验测试中心检测得出:单纤维强力为38.94 cN,含胶率为20.97%,支数为 1805 m/g。

表4 试验苎麻物料基本株高、茎粗Table 4 Basic plant height and stem thickness of test ramiematerials

3.2 机器工效

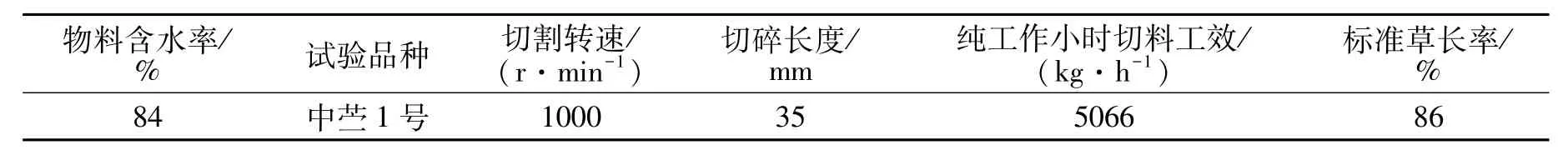

称重200 kg新鲜饲用苎麻茎秆,耗时为0.0395 h,实测机器工效为5066 kg/h。

3.3 标准草长率及切碎长度

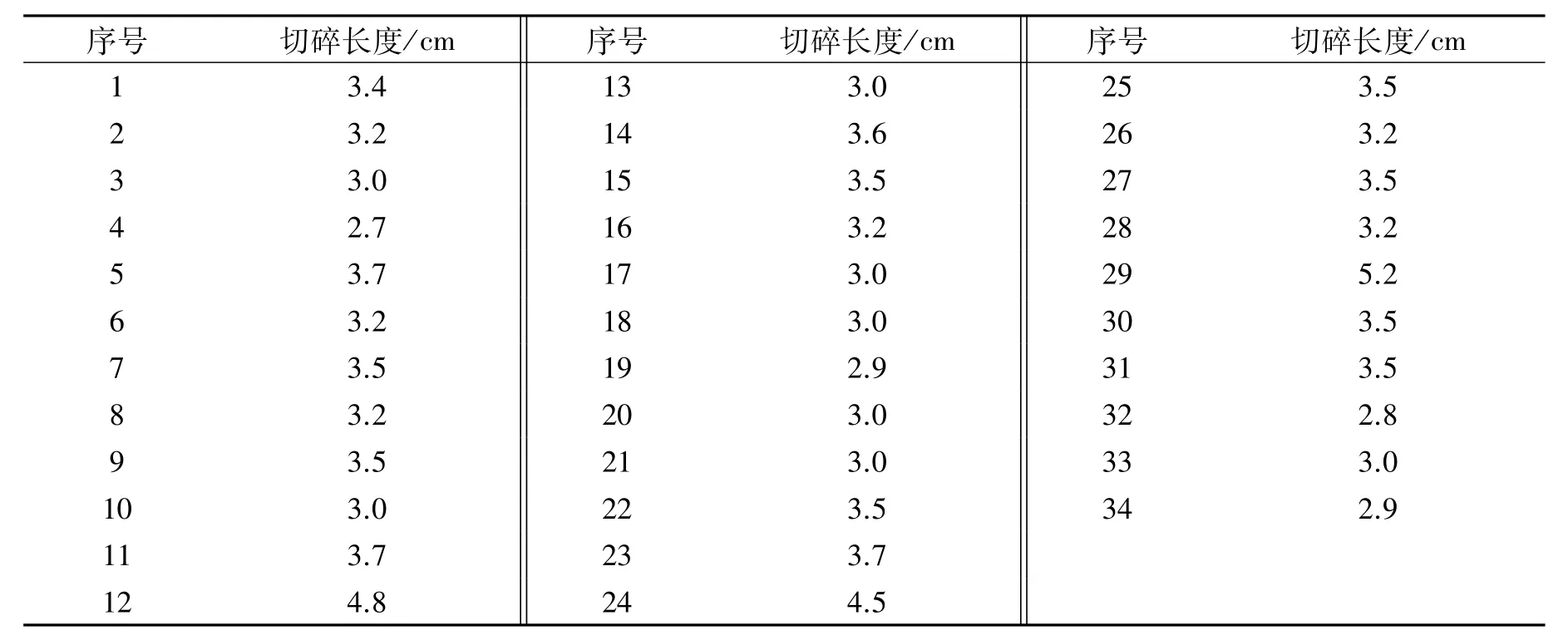

3.3.1 切碎长度

从机器出料口附近已被切碎的物料中取出物料50 g,测量其长度。具体方法如下:测区内按5点法取样,从被切碎物料堆中,每点取物料不少于50 g,将5点物料切碎混合后取不少于50 g物料称其长度,结果见表5。通过计算得到物料平均切碎长度为3.5 cm。

表5 被切碎后物料切碎长度Table 5 Cutting length ofmaterials after being shredded

3.3.2 标准草长率

在收获的物料中随机取出小样(叶除外)不少于100 g,测量每节长度,标准草长率按式(6)计算:

式中:

Sc—标准草长率,%;

Gc—标准长度物料的总质量,g;

Gy—小样质量,g。

标准长度物料的总质量为172 g,在收获物料中随机取出200 g,则通过上式计算出标准草长率为86%。

3.4 样机性能检测结果

93QS-5.0型麻类青饲料切碎机样机已通过湖南省农业机械鉴定站检测,主要性能指标见表6,检测结果表明该机器符合JB/T7144-2007《青饲料切碎机》标准。

表6 93QS-5.0型麻类青饲料切碎机样机主要性能指标Table 6 Main performance index of 93QS-5.0 bast fiber crop green feed chopper prototype

4 结论

(1)试验分析了滚筒直径与滚筒转速参数对纤维缠绕滚筒的影响。结果表明:随着滚筒转速的增加,缠麻的次数显著增加;随着滚筒直径增大,缠麻次数明显减少;当滚筒转速为200 r/min、直径为300 mm时,滚筒缠麻次数占喂麻次数的百分比为0.7%,缠麻现象基本消失。

(2)93QS-5.0型麻类青饲料切碎机集高效喂料与物料切碎作业于一身,提高了工作效率、降低了劳动强度。机器整体结构紧凑、设计合理、工作性能稳定,能够满足中、小型麻类青饲料切碎加工需要。

(3)93QS-5.0型麻类青饲料切碎机开发设计了行星轮间隙调节装置及防纤维缠绕装置。确保秸秆物料喂入通畅、不发生堵塞,显著提高了物料的切碎效率和切碎质量,机器的切料工效为5066 kg/h,平均切碎长度为35mm,物料标准草长率达86%,检测结果表明该机器符合设计要求及JB/T7144-2007《青饲料切碎机》标准。