变速箱悬置支臂断裂原因

邵百明, 倪 雷

(上海汽车集团股份有限公司 乘用车公司, 上海 200438)

汽车变速箱悬置属于动力总成悬置的一种,是汽车上重要的部件。其连接变速箱与副车架,主要用于固定并支撑变速箱、阻止地面的冲击通过副车架传递给动力总成,避免对动力总成产生影响,同时阻隔动力总成的振动传递给副车架和乘客仓,以提高车辆的舒适性[1-2]。

变速箱悬置是由金属件和减震部件橡胶或液阻悬置元件组件组成[3],其中金属件起到承载的作用。少数车型的变速箱悬置采用钢板制造,大部分车型采用铸造铝合金制造变速箱悬置。铸造的工艺为高压铸造、重力铸造或挤压铸造。如果工艺过程控制不当或模具设计不良,将产生铸造缺陷,如冷隔、气孔、疏松、裂纹或夹杂等[4]。这些缺陷会降低材料的力学性能,最终导致零件的承载能力降低,在后续车辆的运行过程中,可能出现疲劳或过载断裂,因此通过模具设计、工艺过程控制保障铸件的质量是零部件制造企业的重要工作。

某变速箱悬置的支臂材料为A380铝合金,其在整车路试中过坑时出现了断裂,为了查明断裂原因,笔者对其进行了检验和分析,最终确定了其失效的原因,以期类似事故不再发生。

1 理化检验

1.1 宏观分析

在整车路试中,某车型行驶1 500 km后,在过深坑冲击的情况下,其变速箱悬置的支臂在截面积较小、受力较大的区域发生了断裂,如图1所示。

对断裂悬置支臂表面螺栓锁紧的区域进行观察,可见表面压痕清晰,无松动后螺栓与悬置表面反复磨损的痕迹,表明螺栓锁紧良好,未曾出现松动。对橡胶以及其他部位进行检查,未见开裂或变形的特征。以上特征表明悬置未受到异常大的冲击载荷。

图1 断裂变速箱悬置支臂的宏观形貌Fig.1 Macro morphology of the fractured transmission mounting arm:a) physical diagram; b) schematic diagram

变速箱悬置的支臂是一个空腔结构,将该次断裂的支臂剖开,对其内部进行检查,发现内其表面粗糙,存在明显黏模现象,如图2所示,断裂位置恰好为空腔根部薄弱区域。

图2 断裂支臂型腔内表面宏观形貌Fig.2 Macro morphology of cavity surface of the fractared arm

1.2 断口分析

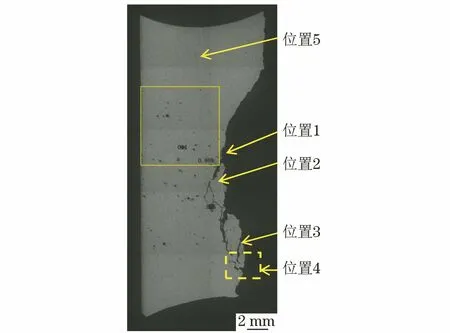

断裂支臂的断面宏观形貌如图3所示,可见断口局部表面粗糙、起伏明显,除主断裂面之外,还存在明显的二次裂纹。从宏观上看,螺栓紧固一侧的断裂面与主断裂面略有不同,局部呈现一定弧形面,且还有剪切的断口形貌存在。一般情况下,断裂面有多种形貌时,剪切区为最后断裂区[5]。这些特征表明,螺栓紧固一侧应该为最后断裂区,因此支臂的整体断裂方向如图箭头所示。

图3 断裂支臂断裂面的宏观形貌Fig.3 Macro morphology of fracture surface of the fractured arm:a) fracture surface on fastening side of bolt;b) fracture surface on non-fastening side of bolt

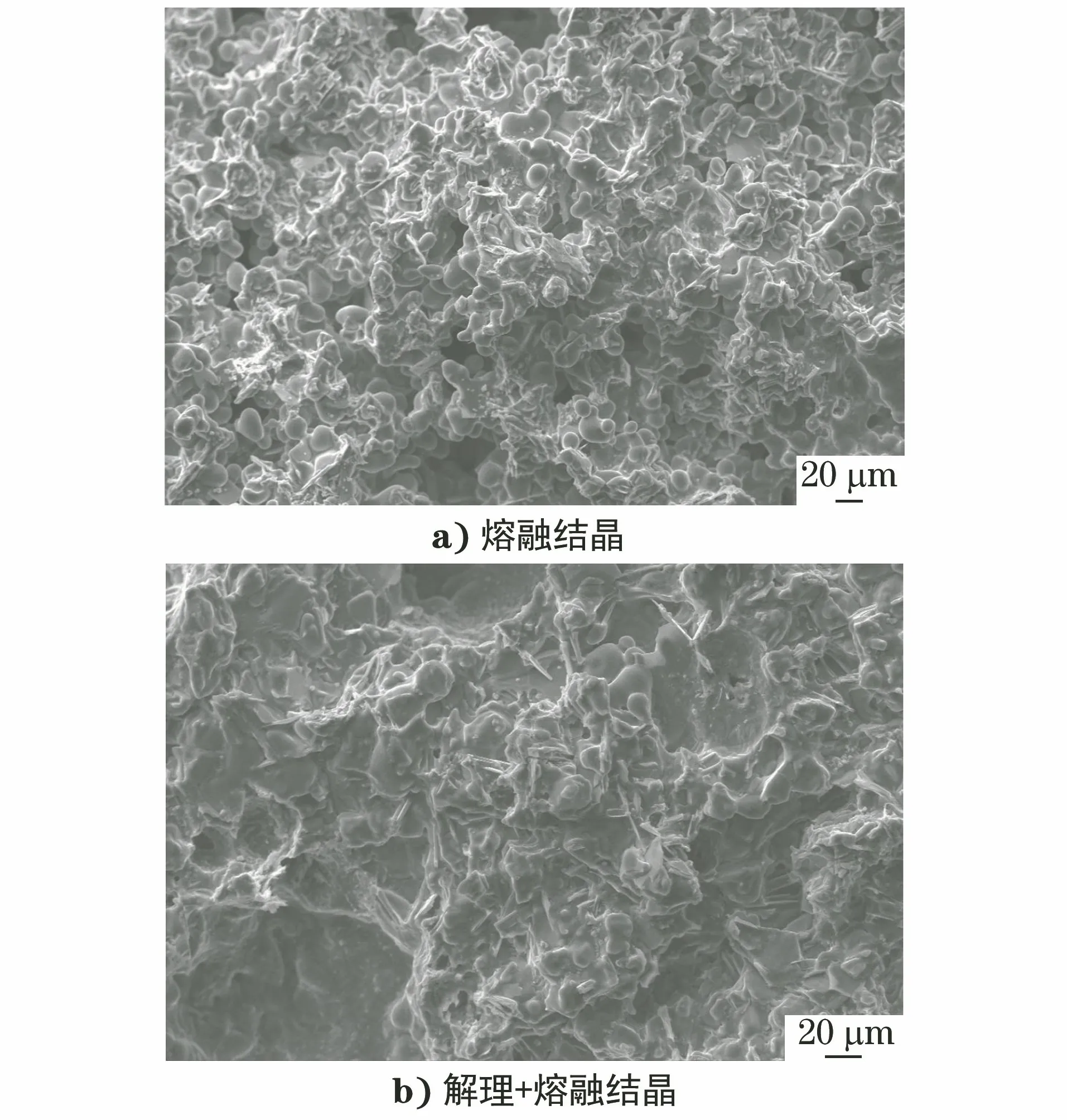

利用EVO MA25型蔡司扫描电镜(SEM)对断口进行微观形貌观察,如图4所示,可见有高温熔融结晶和解理中熔融的特征。熔融结晶的形貌是材料在主要呈液态的情况下断裂后,于高温下材料继续结晶凝固形成的;解理+熔融的特征是材料基本凝固了,但温度还较高的情况下断裂形成的。这两种形貌都是材料高温下热态开裂产生的,表明该零件内部存在大面积的热态裂纹。

图4 支臂断口的微观形貌Fig.4 Micro morphology of fracture of the arm:a) melt crystallization; b) cleavage+melt crystallization

1.3 金相检验

在支臂断口处进行剖切,并对剖切面进行粗磨、精磨、抛光,然后采用DM6000型莱卡金相显微镜进行孔隙和金相检验。

图5为金相试样的孔隙检验结果。其局部最大孔隙率为0.86%,最大孔隙为0.5 mm,符合产品的技术要求(最大孔隙率5%,最大孔隙1 mm)。

图5 断裂支臂金相试样的孔隙检测结果Fig.5 Porosity test results of metallographic sample of the fractured arm

由图5还可知,与断口对应的粗糙区域存在多条次裂纹。依据裂纹开口的大小来看,这些次裂纹除图5虚线所圈的区域外,主要由上往下扩展(由支臂型腔的内表面往外表面扩展);同时在靠近断口附近区域,发现材料内部有连续的黑线,应该是材料内部的隐裂纹。

图5中5个位置的显微组织形貌如图6所示,可见断裂支臂的显微组织为α-铝+细小的共晶硅+少量初晶硅。

图6 图5中5个位置的显微组织形貌Fig.6 Microstructure morphology of five positions in Fig.5:a) position 1; b) position 2; c) position 3; d) position 4; e) position 5

1.4 化学成分分析

采用Bruker Q4型直读光谱仪对断裂支臂的化学成分进行分析,结果见表1。可见断裂支臂的化学成分符合ASTM B85-03StandardSpecificationforAluminum-AlloyDieCastings对A380铝合金的技术要求。

表1 断裂变速箱悬置支臂的化学成分(质量分数)Tab.1 Chemical compositions of the fractured transmission mounting arm(mass fraction) %

1.5 硬度测试

采用INNOVATEST NEMESIS 9000型硬度计,依据GB/T 231.1-2009《金属材料 布氏硬度试验 第1部分:试验方法》对断裂支臂进行布氏硬度测试,结果为89.0,91.3,92.0 HB,符合图纸的技术要求(不小于80 HB)。

1.6 同批次零件的检查

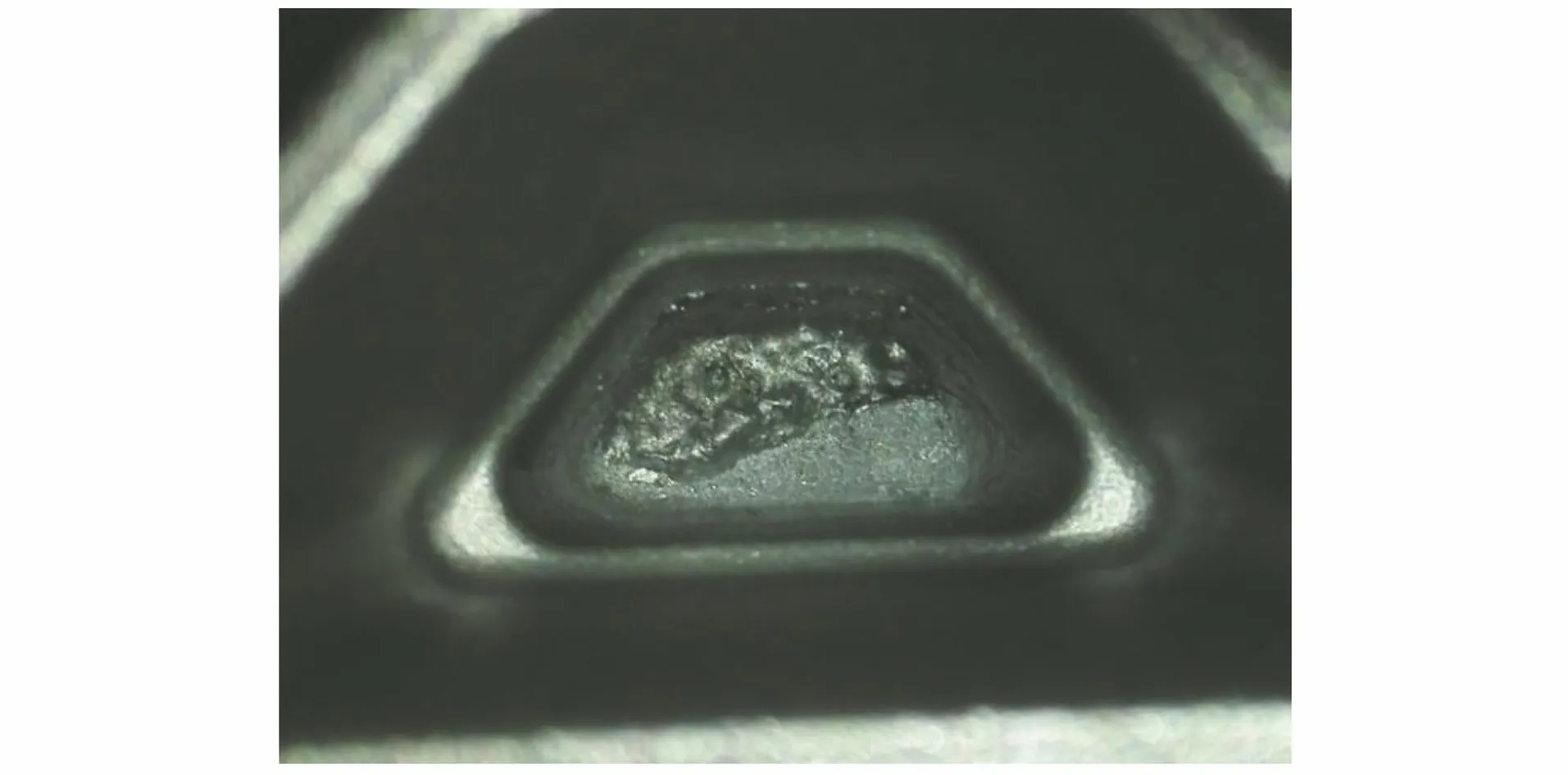

为了确认是否因为支臂空腔黏模导致热态裂纹的形成,对未安装的同批次零件进行检查,发现有一定比例的零件存在黏模现象,如图7所示。可见支臂空腔内表面粗糙,底部有堆积凝固的铝液。与失效件相比,相同之处是内壁具有黏模拉伤的现象,不同点为失效件底部未见明显堆积的凝固铝液。

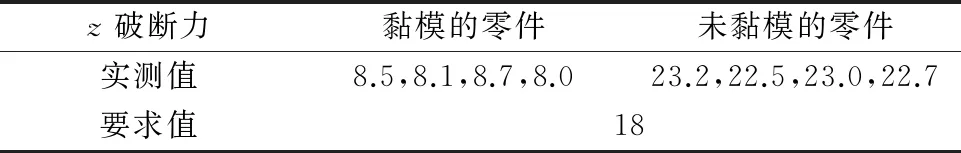

抽取同批次黏模和无明显黏模的零件进行z向破断力测试,结果见表2,可知存在黏模的零件其z向的破断力明显不符合技术要求,且远低于未黏模的零件。

图7 同批次变速箱悬置支臂黏模件的型腔内表面宏观形貌Fig.7 Macro morphology of die cavity surface of the samebatch transmission mounting arm die sticking part

表2 支臂z向破断力测试结果

取同批次的黏模件进行金相检验,如图8所示,发现其内部存在隐裂纹,而无黏模件未检测到隐裂纹。

推测内部凝固堆积的铝液应该是黏模拉伤铸件后,未凝固的铝液流淌出来所致。由此可知脱模时铸件未完全凝固。

图8 同批次黏膜件的裂纹微观形貌Fig.8 Micro morphology of cracks in the same batch die sticking part

2 分析与讨论

断裂支臂的断裂面大部分区域的微观形貌呈现高温开裂后结晶和解理+熔融的特征,明显不同于正常的过载断口。这表明断裂支臂断裂面存在初始热态裂纹。热态裂纹的存在,降低了支臂的实际承载面积,从而导致车辆过坑时受到一定冲击后即发生断裂。同批次零件的z向破断力测试结果也充分说明了这一点。

对于铝铸件来说,热态裂纹形成的原因可能是材料的热裂倾向较大或成分不符合要求,存在一些元素促使铸造热裂纹的产生;或者零件结构突变,凝固缩收受阻,局部形成大的应力而拉裂;或者脱模过早,材料未完全凝固,强度不足或出现黏模。

A380铝合金是常用压铸铝合金,广泛应用于各种汽车部件,其具有良好的铸造性能,热裂倾向不明显[6]。断裂支臂的化学成分符合ASTM B85-03对A380铝合金的成分要求,其显微组织未见异常,由此可以排除材料相关因素导致热态裂纹产生的可能性。

该断裂支臂的形状与其他悬置支臂的形状接近,是一种常见的造型结构,与其他铸件相比,其浇道和冒口的布置也无明显的差异。基于以上分析可以确定,支臂上裂纹的产生与铸件形状或模具设计引起凝固缩收受阻无关。

由金相检验可知,断裂面上局部次裂纹(初始热态裂纹)的方向由上往下扩展(也就是由支臂型腔的内表面往外表面扩展),与支臂的整体断裂方向不同。结合失效件黏模情况来看,导致材料热态开裂的载荷应该是脱模时黏膜导致的。

为了查找黏模的原因,按照原先设定的工艺参数进行连续生产,并进行生产过程的跟踪,排查可能导致黏模的因素。随着生产的进行,铸件内表面的粗糙度逐渐恶化,表明随着压铸次数的增加,模具温度的上升,黏模的现象逐渐出现了。对这些零件进行z向破坏力测试,发现其数值与同批次抽检的黏模零件相当,表明黏模的发生应该与模具温度逐渐上升有关。

与此同时,在生产过程中还发现,脱模剂只能喷到芯模的正表面,而无法喷到其背面。这样会导致芯模背面由于未喷到脱模剂而脱模困难,且背表面的温度高于正表面的。这两点因素均会导致与芯模背面接触的表面容易黏模。事实上,铸件黏模的表面恰好为此面,证明了上述推理。

脱模时,支臂冷却还不充分。在未完全凝固的情况下,材料容易与模具出现黏连,同时材料的强度较低,也容易出现拉裂。未完全凝固与模内冷却时间以及模具的冷却能力有关,而模具冷却时间的设定与模具的冷却能力相关。

3 结论及建议

该变速箱悬置支臂的断裂是因为内部存在热态裂纹,热态裂纹的产生与支臂压铸生产时模具温度的上升、芯模背面未喷脱模剂以及脱模时铸件冷却不充分有关。

建议在芯模的背面增加喷嘴,保证芯模所有区域能被喷到适量的脱模剂;在芯模中间增加水道,降低生产时芯模的温度,加速铸件的冷却速度;延长铸件在模具内的冷却时间。