某滩海油田输油管道腐蚀成因检测分析

范家僖

中国石油冀东油田南堡油田作业区,河北唐山063200

近年来,国内油田油气集输管道的腐蚀情况日趋严重[1-4],尤其是CO2驱油作业,夹带CO2的油井采出液会严重腐蚀碳钢管道[5-9],油田不得不采取措施随时修补管道甚至更换管道材质。某滩海油田NP2-3外输油管道2008年建设投入运行,管道规格D273mm×7.8mm,材质为L360MB管道钢,设计压力2.5 MPa,运行压力1.65 MPa,运行温度40.5℃,管道外防腐保温结构为聚乙烯冷缠带+聚氨酯黄夹克,无内防腐,介质为多口油井的油水采出液,管道运行前期混输过CO2注入井返排液。从2018年开始,NP2-3外输油管道多次发生腐蚀泄漏。为了查明NP2-3外输油管道腐蚀原因,在管道腐蚀减薄严重部位截取一段管体,进行各项检测和分析,以便采取相应的技术措施,延长管道使用寿命。

1 管道内壁腐蚀形貌宏观分析

截取段管道外壁防腐保温层完好,管体外壁基本无腐蚀痕迹。管道内壁底部结垢清理前后的形貌如图1所示。

由图1(a)可以看出,管道腐蚀减薄发生在管道内壁一侧;管道内壁在圆周方位偏于底部的区域存在结垢较多的现象,而其他区域结垢很少。

图1 管道内壁底部清理前后的形貌

由图1(b)可以看出,管道内壁底部结垢严重的部位清理干净后,露出很多的腐蚀坑,这些腐蚀坑与结垢部位相对应,形成了垢下腐蚀;管道内壁无结垢现象的其他区域基本无腐蚀坑,这说明管道内壁的严重腐蚀与结垢现象存在直接对应关系;锈垢沉积层最厚的部位腐蚀减薄最大,并且是以腐蚀坑的形式出现,腐蚀坑的直径达到15 mm左右,腐蚀形态符合垢下腐蚀的形貌特征。

2 管道内壁腐蚀微观检测分析

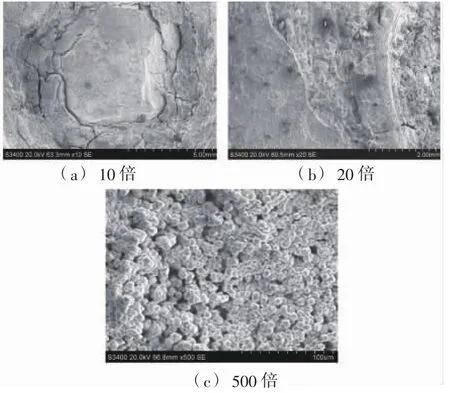

在管道腐蚀严重的区域截取供检测分析用的小试样,试样用酒精清洗除油后,试样内壁通过扫描电镜观察腐蚀微观形貌(见图2),通过能谱仪检测腐蚀产物成分(见表1)来分析腐蚀机理。

图2 试样内壁腐蚀坑里的微观形貌

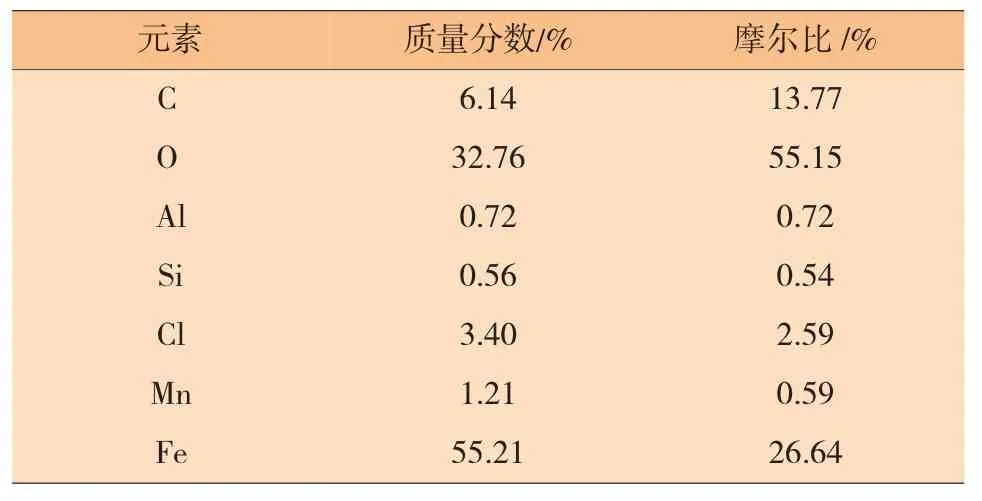

表1 管道内壁腐蚀产物成分

由图2可以看出,管道试样内壁有些大腐蚀坑的中心会有一个凸台,而其圆周区域有腐蚀凹陷,这不符合常规油水条件下垢下腐蚀的形貌(一般为中间最深、边缘较浅),而符合CO2腐蚀的“台地”特征。另外,大部分的腐蚀坑边缘界限明显,外侧基本不腐蚀,这也不符合常规油水条件下垢下腐蚀的形式(一般腐蚀坑边缘外侧也有腐蚀,呈现逐渐过渡形态)。腐蚀坑里的腐蚀产物呈现细结晶状特点,这是CO2腐蚀产物的微观形貌特征。由此判断,管道内壁腐蚀坑多数是CO2腐蚀产生的。

从表1可以看出,管道内壁腐蚀产物的化学成分主要为C、O、Fe元素,判断主要为CO2腐蚀产物,总反应式为:CO2+H2O+Fe=FeCO3+H2。腐蚀产物中检测出少量Cl元素,Cl-的存在将大大加速腐蚀进程,特别是会促进点蚀和垢下腐蚀的速率。

3 管道试样酸洗后内壁检测分析

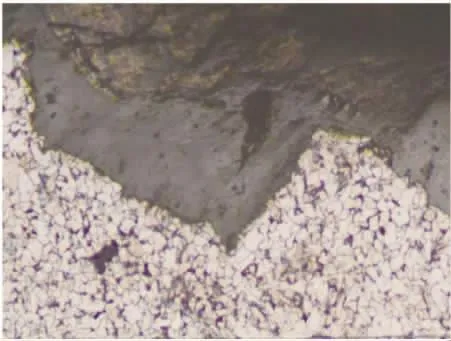

用盐酸和乌洛托品配制特殊酸洗剂,将管道试样浸泡酸洗,清洗除掉试样内壁腐蚀产物,试样酸洗前后的腐蚀表面形貌如图3所示。用显微镜检查试样内壁是否有裂纹等缺陷,检测管体最薄处厚度,估算管道的腐蚀速率。

图3 试样酸洗前后的腐蚀表面形貌

由图3可以看出,酸洗后管道试样内壁腐蚀坑中心的凸台十分明显,并且腐蚀坑边界清晰,腐蚀坑外侧基本无腐蚀,这符合CO2腐蚀的点蚀坑特征。试样内壁的腐蚀坑及其他区域均未发现微裂纹的痕迹,判断管道内壁不存在应力腐蚀现象。

测量管道试件腐蚀坑深度,最小剩余壁厚只有3.8 mm,管体原始壁厚7.8 mm,剩余壁厚只有原始壁厚的48.72%。NP2-3外输油管道2008年12月投入运行,截止到2019年初,累计运行10年多,按照最大腐蚀深度计算(7.8 mm-3.8 mm=4.0 mm),年平均腐蚀速率为0.40 mm/a,远高于GB/T 23258—2009《钢质管道内腐蚀控制规范》对碳钢的腐蚀率小于0.025 mm/a要求,据此判断属于严重腐蚀。

4 管道金相组织检测分析

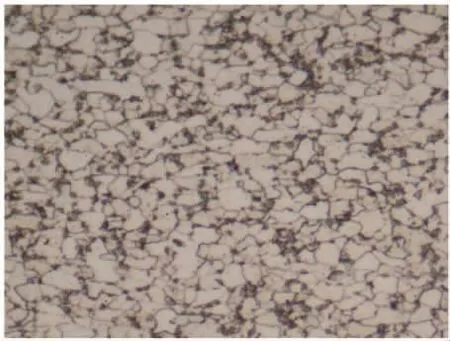

在管道上截取加工试样,经金相砂纸和研磨膏研磨和抛光制样,用4%硝酸酒精溶液浸蚀,用金相显微镜分析试样横截面的金相组织(见图4、图5),评级微观组织,查找是否有应力腐蚀裂纹、内外壁脱碳、晶间腐蚀等痕迹,判定微观组织是否正常。

由图4可以看出,管体金相组织为铁素体+少量珠光体,晶粒度为7.5级,未发现粗大的或数量较多的非金属夹杂物,金相组织正常,说明管体材质合格。由图5可以看出,管体内壁附近的腐蚀坑处微观组织中,未发现脱碳、微裂纹和晶间腐蚀痕迹,说明管体不存在H2S等造成应力腐蚀的可能性。

图4 管体中部的金相组织(500倍)

5 管道腐蚀成因分析与结论

NP2-3外输油管道的外壁基本无腐蚀,管道内壁的下部腐蚀严重,上部腐蚀轻微,根据管道的腐蚀形貌,确定管道腐蚀类型为点蚀+垢下腐蚀,排除晶间腐蚀和应力腐蚀的可能性。

根据NP2-3管道前期混输CO2注入井返排液的生产工况,以及管道内壁腐蚀坑形貌和腐蚀产物成分,确定管道腐蚀因素主要为CO2局部点蚀,油水介质里的Cl-加速了点蚀发生。

判断管道腐蚀原因为:管道运行前期混输的注入井返排液中含有大量CO2,在Cl-促进作用下,在管道内壁产生点蚀,并且在管道内壁下部点蚀处逐渐沉积锈垢,进而形成垢下腐蚀,加快了腐蚀速率,形成尺寸较大的腐蚀坑。

6 管道防腐建议措施

根据NP2-3外输油管道目前的运行工况,以及管道腐蚀程度,结合投入成本与技术可行性,提出管道集输工艺改进和在用管道修补方面的指导性措施。

(1)管道集输工艺改进。浅滩区注入井返排液中含有大量CO2,如果与常规油井采出液一起混输,会对碳钢管道产生严重腐蚀。因此,对注入井返排液预先进行CO2分离处理,并采用专用耐蚀材质管道输送,不再混输到碳钢管道里。

图5 管体内壁附近的金相组织(500倍)

(2)在用管道修补措施。根据NP2-3外输油管道的内检测情况,管道全程的前半段腐蚀缺陷较多并且腐蚀减薄较大,管道后半段腐蚀缺陷较少并且腐蚀减薄较小。制定维修计划,将管道前半段腐蚀集中且严重的那部分管段彻底更换,其他分散的腐蚀严重的局部采用碳纤维树脂补强修复。对原NP2-3外输油管道中继续留用的部分,定期进行管道清垢处理,以消除管道垢下腐蚀的因素。