环状掺水集油工艺优化控制技术研究

管 桐,马 玲,王丹玲,高 珊,王亚磊,陈雪梅,贾俊杰

1.华北油田工程技术研究院,河北任丘 062550

2.华北油田合作开发项目部,河北任丘 062550

3.华北油田江苏储气库分公司,江苏镇江 212000

4.华北油田第一采油厂,河北任丘 062550

华北油田历时四十多年的发展,目前已经进入开发后期,产量减少,能耗增加,原油的黏度、凝固点、含蜡量都比较高[1],原有的集油模式与开发现状不匹配[2-3]。环状掺水集油工艺的基础投资较低、运行事故率低且便于管理,在华北油田得到规模性的应用[4],但在实际应用中该流程存在平均单井掺水量大、集输能耗高、影响因素多等缺点[5-6],需进一步优化集油参数以降低投资并保障集输平稳运行。

随着近几年物联网技术的发展及油田数字化程度的提高,截止到2019年底,华北油田70%的生产区块已经实现数字化建设,实现了生产数据的自动采集、生产过程的实时监测[7]。本文选取了已经实现数字化建设的华北油田A区块,通过对环状掺水集油工艺参数的优化及智能控制,实现了掺水工艺的自动调控,为系统安全、平稳、低耗运行提供了保障。

1 环状掺水集油工艺参数优化

1.1 建立掺水工艺能耗优化模型

本文以掺水温度、掺水量为设计变量[8],以井口回压小于1.5 MPa、回液温度高于原油凝固点为约束条件,以系统最低能耗作为目标函数,建立如下能耗优化模型:

式中:E为系统单日能耗,kJ/d;ET为系统日热力能耗,kJ/d;EP为系统日动力能耗,kJ/d;Pm为端点井的井口压力,MPa;Tm为回液温度,℃;T凝为原油的凝点温度,℃。

1.2 集输管道温降计算

采用苏霍夫温降公式计算[9-11]:

式中:TL为距起点L处的温度,℃;T0为埋地管道中心埋深处的自然地温,℃;TQ为管道起点处液体的温度,℃;L为管道长度,m;D为管道外径,m;G为油水混合物质量流量,kg/s;C为油水混合物的比热容,J/(kg·℃);K为管道总传热系数,W/(m2·℃)

1.3 集输管道压降计算

因掺水间到集油环第1口井的掺水管道内介质为水,属输送单相介质的管道,因此建立压降计算公式如下:

式中:he为沿程摩阻损失,m;hε为局部摩阻损失,m,一般忽略计算;P1、P2为起点、终点压力,MPa。

其余集油管道内介质均为油气水三相,在这里不考虑气相传输,利用紊流光滑区的列宾宗公式:

式中:λ为气液混输水力摩阻系数,无因次;ν为原油的运动黏度,m2/s;L为管道长度,m;D为管道外径,m。

2 环状掺水集油工艺智能控制系统

2.1 环状掺水集油工艺智能优化控制软件

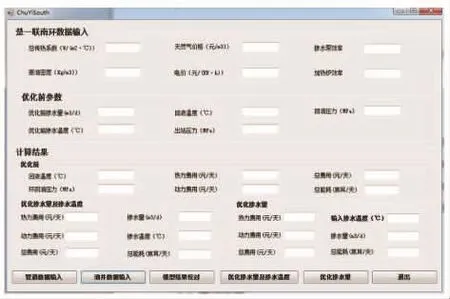

智能优化控制软件采用了后台软件+前台软件的形式,后台采用了自主编制的能耗优化软件对参数进行计算分析,前端采用Intouch组态软件进行数据展示。

后台能耗优化软件采用C#进行编制,依据环状掺水能耗优化模型,计算约束条件下能耗最低的掺水温度和掺水量,并将计算结果传输给前端组态软件展示。该软件主要包括管道数据输入、油井生产数据输入、数据读取、模型校对以及优化掺水参数模块。管道数据输入包括管道的型号、内外径、长度、壁厚等;油井生产数据输入包括产出液的密度、含水率、地温等;模型校对主要为模型计算的结果与实际数据的对比,以此降低模型计算结果的误差;优化掺水参数主要为掺水量和掺水温度。能耗优化软件示意如图1所示。

图1 能耗优化软件示意

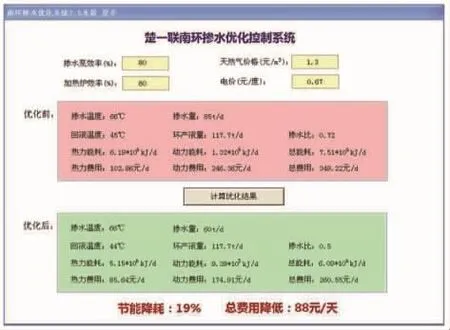

前端Intouch组态软件承担掺水集油数据展示及数据交互,展示各站的环状掺水、集油工艺优化前、后的掺水数据,实现了现场人员对掺水集油参数的实时监控,如图2所示。根据每个掺水环串联油井的数量、油井产液量、地温等数据,以“一环一法”的原则,为每个掺水环设计调控策略,并对当前掺水集油工艺的参数进行智能调控。

2.2 环状掺水集油工艺智能优化调控系统

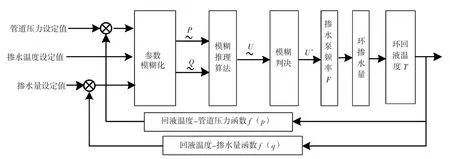

该系统主要借助已建的油田井站数字化监控系统,采集站内各个掺水环进出口压力、温度、流量等实时数据,然后利用环状掺水能耗优化软件计算能耗最优的掺水量及掺水温度。油田现场实际调控策略是根据季节将掺水温度和回液温度设为固定值,然后根据掺水管道压力波动差、掺水量和回液量波动差,通过组态软件向站内数据采集的PLC发送调控指令,调节掺水泵的频率,从而达到调控掺水量的目的,实现掺水集油环的智能调控,如图3所示。

图2 组态软件界面

环状掺水集油工艺调控系统是一种典型的非线性且滞后的系统。考虑到掺水环实际调控中模糊控制实现的可操作性和有效性,选用了智能控制中的模糊控制算法实现对掺水环中掺水量的调控。模糊控制算法原理结构如图4所示。

模糊控制器通过掺水环回液温度(T)对管道集油状态及工况作出判断,将掺水环管道压力波动差(P)、掺水量变化量(Q)和掺水泵频率(F) 分别用7个模糊集来描述,即用“正大”“正中”“正小”“零”“负小”“负中”“负大”7种状态来描述。掺水环的控制对象是掺水泵的频率,“正大”表示将频率调为50 Hz泵全速运行,即掺水量最大;“零”表示将频率调为25 Hz,即掺水量至中;“负大”表示将频率调为0 Hz(泵关停),即掺水量为零;其他状态依此类推。

图3 掺水集油工艺参数优化控制流程

控制系统的数据采集和控制由西门子S7-1500 PLC完成。掺水温度设定值通过Profibus-DP总线传送给模糊控制器,模糊控制器完成管道压力波动差和掺水量变化量的模糊化计算,控制掺水泵的运行频率,实现掺水环掺水量的控制。

环状掺水模糊控制器投入使用后,该控制器在解决环状掺水量调节、环回液温度滞后和时变性控制系统时,总体控制性能较好,环回液温度的动态特性较快,如图5所示。控制器通过调节掺水量,可使掺水环回液温度高于原油凝固点,平稳安全运行,实现了环状掺水集油工艺的控制要求。

图4 模糊控制算法原理结构

图5 环状掺水集油工艺模糊控制器环回液温度曲线

3 现场应用实例

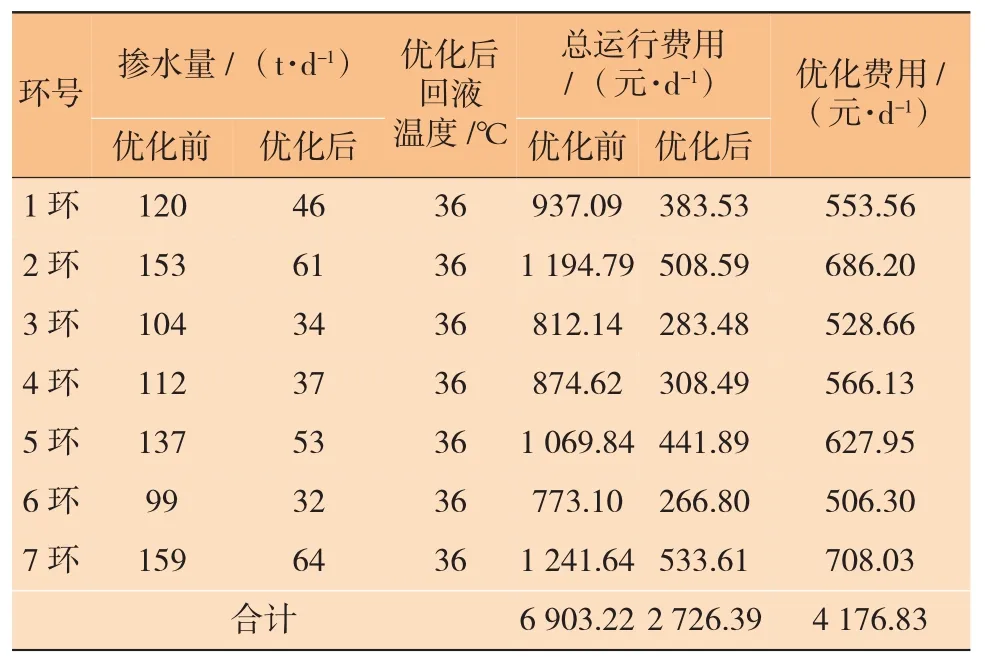

选取已建数字化系统的A联合站进行现场应用,该站共有7个掺水环,串联46口油井,优化前夏季的掺水温度为60℃、回液温度为45℃;冬季的掺水温度为70℃、回液温度为49℃,原油凝点为35℃。由于站内其他工艺流程需要加热炉供热,为保证站内其他工艺不受影响,在对掺水集油现场进行应用时不调整加热炉的温度,即掺水温度不优化,只优化掺水量。依据夏季、冬季各掺水环不同的掺水量,计算得到各环最优掺水量,并计算各环优化的运行费用,如表1、表2所示。

表1 夏季各环优化前后参数

由表1和表2可以看到,将回液温度设定为原油凝点,在夏季A站可以节约掺水集油运行费用1 797.93元/d;在冬季A站可以节约掺水集油运行费用4 176.83元/d。

4 结论

建立环状掺水集油能耗优化模型,采用C#编制环状掺水集油能耗优化软件,并以此计算掺水集油工艺在安全、稳定运行下最低的掺水参数,依托油田数字化监控系统,自主制定掺水环智能调控原则,利用模糊控制算法构建了油田环状掺水集油优化控制系统,并在A联合站进行了应用,实现了以最低能耗为目标的掺水温度和掺水量的自动调控,降低了掺水费用,为华北油田地面建设的优化简化奠定基础。

表2 冬季各环优化前参数