大豆油和地沟油制备生物柴油生命周期评价

杨兴林,刘岩冰,朱宗渊,顾丛汇,芮逸欣,王 群,张曦卓,王天祥

大豆油和地沟油制备生物柴油生命周期评价

杨兴林,刘岩冰,朱宗渊※,顾丛汇,芮逸欣,王 群,张曦卓,王天祥

(江苏科技大学能源与动力学院,镇江 212003)

该研究应用生命周期评价方法,以大豆油和地沟油分别制备1 t生物柴油为研究对象,计算生物柴油全生命周期过程中的能源消耗和周期排放,结果表明:以大豆油为原料制备生物柴油全生命周期总能耗约为地沟油的2.65倍,且以地沟油为原料制备生物柴油过程中CO2、SO2、NOx、CO和粉尘各项排放与大豆油为原料时相比分别降低了82.92%、45.68%、94.91%、53.40%和90.61%。通过对制备生物柴油生命周期排放的废气和废物对环境造成的影响进行量化分析,结果表明以大豆油为原料时生命周期环境影响潜值约为地沟油的11.70倍,其数值分别为8.42和0.72,大豆油制备生物柴油过程中对环境的影响主要是全球性的变暖,地沟油制备生物柴油过程中对环境的影响主要是地区性的酸化。

生物柴油;环境;排放;大豆油;地沟油;生命周期评价

0 引 言

随着化石能源在全球的短缺,清洁能源的出现可以帮助人们摆脱化石燃料短缺的束缚[1]。近年来,生物燃料[2-3]和生物质衍生的化学品[4]在能源领域受到越来越广泛的关注,其中,生物柴油是清洁可再生能源中极其重要的组成部分,其各项理化性质和化石柴油相近,且生物柴油具有高闪点、高十六烷值、低黏度和生物可降解的优点[5-8]。生物柴油可直接替代或与化石柴油调和使用[9-12],从而有效降低发动机尾气颗粒物、二氧化碳、硫化物等污染物的排放[13]。因此,其优越的环保性、可再生性及使用安全性受到了广泛关注[14-16]。

中国油料资源丰富,包括大豆油、菜籽油、麻风树油和地沟油等[17-18],但以不同油料为原料的生物柴油在其制备和使用过程中对环境的影响具有显著差别。因此,亟需系统工程的方法对其制备和使用过程进行综合分析和评价,以挑选出适合中国发展生物柴油的原料。生命周期评价是对一种产品在其生产工艺以及活动中消耗的自然资源和对环境的影响进行全面分析和评价的一种手段[19]。国内外利用生命周期评价方法对不同原料制备的生物柴油进行了广泛研究。国内,刘凯瑞等[20]运用生命周期评价法,对光皮树果油与地沟油制取生物柴油在全生命周期的能耗和环境排放进行定量分析,结果表明2种原料在CO2减排和废弃物利用方面相比传统柴油表现出明显的优势。邢爱华等[21]针对以菜籽油、麻疯树油和地沟油为原料制取生物柴油全过程能耗进行计算分析,结果表明在菜籽油、地沟油、麻风油制备生物柴油生命周期中的总能源效率分别为26%,35%和55%,因此我国比较适合地沟油和麻疯油生物柴油产业。国外,Esteves等[22]应用生命周期评价法,对大豆油和牛脂制备生物柴油的过程中进行了评价比较,结果表明在大豆种植期间由于化肥的使用对环境造成了重大损害,主要表现在臭氧层和非生物资源的破坏,并且对淡水、陆地造成了一定的生态毒性。Siregar等[23]对以麻风树和棕榈树为原料的生物柴油进行了生命周期评价,其结果表明相对于化石柴油,以麻风树油为原料制备生物柴油能够大幅度降低CO2排放量(63.61%),具有显著优势。

综上所述,国内外针对可食用油与废弃油制备生物柴油的全生命周期评价对比研究较少,且大部分研究基于传统的同相催化体系(KOH或NaOH)。传统的同相催化体系产品分离复杂,催化剂无法重复利用,因此固体催化体系在化学工业合成中的应用受到广泛关注[24]。在固体催化剂中,CaO催化剂[25-27]催化转酯化反应的研究最为广泛,具有广阔的商业应用前景。然而,目前基于CaO催化剂催化转酯化反应制备生物柴油的生命周期评估研究[28]极少。因此,本文以大豆油和地沟油为原料,用自制的固体碱性CaO纳米催化剂[29]进行转酯化反应分别利用大豆油和地沟油为原料制备生物柴油,以制备1 t生物柴油为对象,计算二者制备生物柴油在全生命周期过程中的能源消耗和污染物排放,并对环境造成的影响进行量化分析。同时,本文在对大豆油制备生物柴油进行生命周期评价过程中,将废弃物资源大豆秸秆再次利用,通电燃烧发电为生命周期提供一定的电能,减少其能源消耗。

1 生命周期评价方法

1.1 分析边界的定义

生命周期评价(Life Cycle Assessment,LCA),是评价不同原料制备生物柴油全生命周期能耗、环保性、经济性和社会性的重要手段[30]。生物柴油的生产主要包括原料的收集、预处理、制备生物柴油及其运输和使用,大豆油和地沟油制备生物柴油的生命周期有不同的边界界定,如图1所示。

图1 大豆油和地沟油生命周期框架

1.2 评价指标

生物柴油全生命周期的评价指标包括生命周期能耗和生命周期排放。

生命周期能耗以标煤为标准进行评价,其他能源消耗(电、天然气)均转换为标煤进行计算。生命周期排放评价指标包括生命周期CO2、SO2、NOx、CO、CH4、固体废弃物和粉尘排放指标,生物柴油燃烧产生的CO2、SO2、NOx、CO和HC数据通过收集获得。

1.3 清单分析

生产生物柴油的原材料为大豆油和地沟油、甲醇、自制的CaO纳米催化剂,其在醇油比13:1,催化剂加载量5%,反应时间3 h,反应温度72 ℃的条件下,催化产率分别高达90%和84%。

以大豆油为原料制备1 t生物柴油,需要大豆油1 087 kg,甲醇519 kg,催化剂54 kg。以地沟油为原料制备1 t生物柴油,需要预处理后的地沟油1 229 kg,甲醇586 kg,催化剂61 kg。

1.3.1 大豆种植

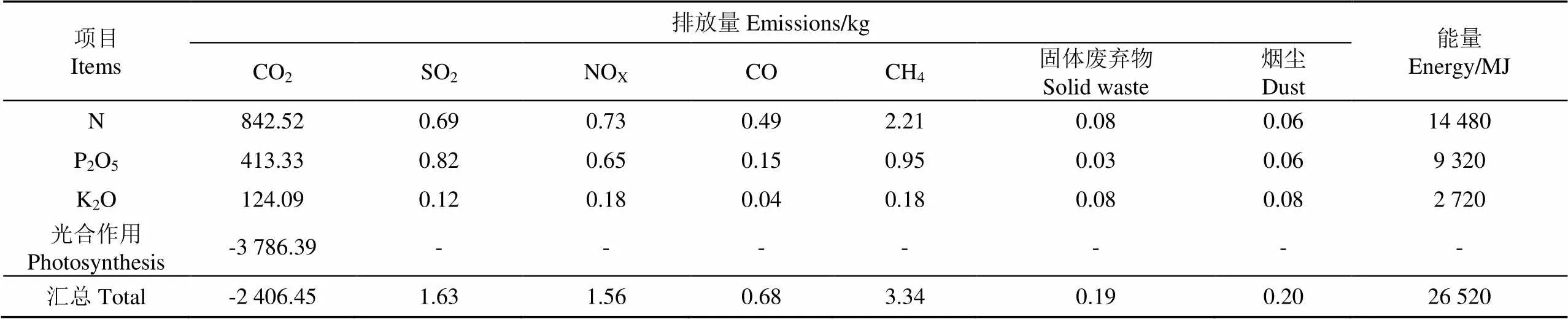

假设大豆油的产油率为17%[31],1 087 kg大豆油需要6 394 kg大豆。康军红[32]对4种不同大豆品种的产量进行比较,结果显示大豆产量在2 019.5~2 353.0 kg/hm2之间变化,在本文的研究中取中间值,即大豆的产量为2 191.25 kg/hm2,因此6 394 kg大豆需要土地面积2.92 hm2。大豆属于一年生的植物,它在1a内吸收CO2的量即是它在生长过程中吸收的C量。大豆生长过程中吸收的C量为1.73 t/(hm2·a)[33],折合生产6 394 kg大豆需要CO2的量为3 786.39 kg。大豆的种植过程中能量消耗为化肥(氮肥,磷肥和钾肥)的使用,生产化肥产生的总能量消耗为26 520 MJ。同时化肥的生产过程产生排放,相关化学品生产的排放数据根据美国能源部阿冈国家实验室发表的GREET(Greenhouse gases, Regulated Emissions and Energy use in Transportation)模型代入中国化边界条件计算得到[34],如表1所示。

表1 大豆种植过程的环境排放和能源消耗[31, 33-34]

1.3.2 大豆秸秆发电

大豆秸秆中含C 44.79%、H 5.81%、N 0.85%、S 0.11%、低位发热量16 146 kJ/kg[35],大豆秸秆的产量系数1.0:1.6[36],计算生产6 394 kg大豆所产生的大豆秸秆质量为6 394×1.6=10 230.4 kg,燃烧秸秆烟尘(TSP)的排放因子为5.85 g/kg[37]。设秸秆完全燃烧其C都以CO2的形式排放,SO2、NOx排放完全符合以上条件,电厂发电效率为20%,厂用电10%,可知9 591 kg大豆秸秆发电产生热量165 180.04 MJ,发电量9 176.67 kW·h,厂用电量4 588.34 kW·h,排放CO24 582.20 kg、SO211.25 kg、NOx86.96 kg、粉尘59.85 kg,具体数据在表2中给出。

表2 大豆油制备生物柴油各阶段的能耗及环境排放[35-40]

1.3.3 大豆油榨取及地沟油预处理

大豆油的榨取过程采用电机榨油技术,主要能量及动力消耗为电力,处理1 t大豆油需要消耗电量30 kW·h[38],折算得到制备1 087 kg大豆油需要消耗能量117.40 MJ。大豆油榨取过程中主要消耗电能,因此其生产过程中主要环境排放为产生电能过程中带来的废气及固体废弃物等污染物质,包括CO2、SO2、NOx、CH4、固体废弃物和粉尘[39],具体排放数据在表2中列出。

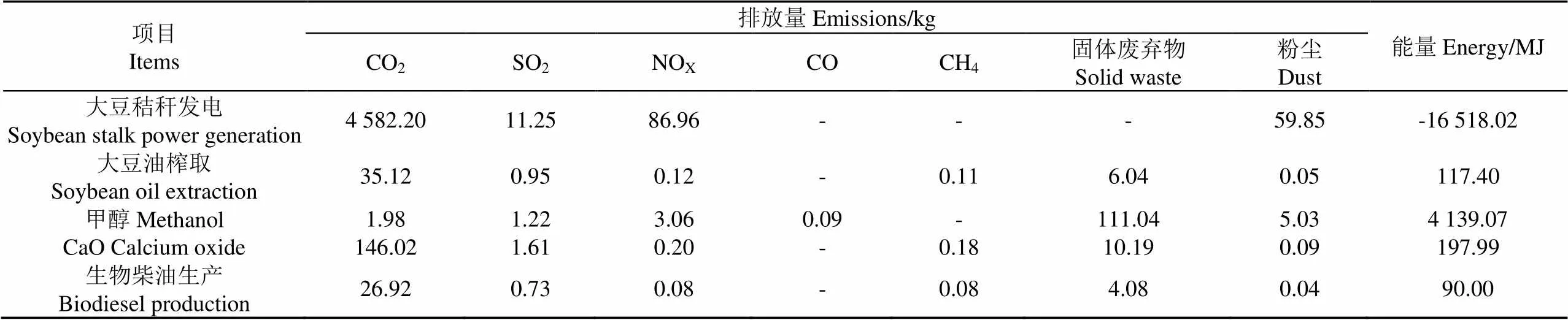

由于地沟油中含有大量的杂质和高的游离脂肪酸,在制备生物柴油时会影响生物柴油的品质,因此以地沟油作为制备生物柴油的原材料时,需要对地沟油进行预处理,主要是过滤其中的杂质并对其进行脱酸处理[17]。不同的地沟油成分和理化性质不同,对处理后的地沟油利用气相色谱法-质谱连用技术(GC-MS)进行脂肪酸成分及含量的分析,地沟油中的脂肪酸碳链长度主要集中在C16~C18之间,主要脂肪酸组成有油酸、亚油酸、棕榈酸、硬脂酸,总质量含量达到了90%以上,在表3中列出了地沟油的主要成分(质量含量在1%以上的)以及地沟油的基本理化性质[41]。地沟油来源广泛,成分复杂,与一般的油脂和化石柴油理化性质相差较大,特别是运动黏度、凝点和酸值,而含水率与柴油相近。

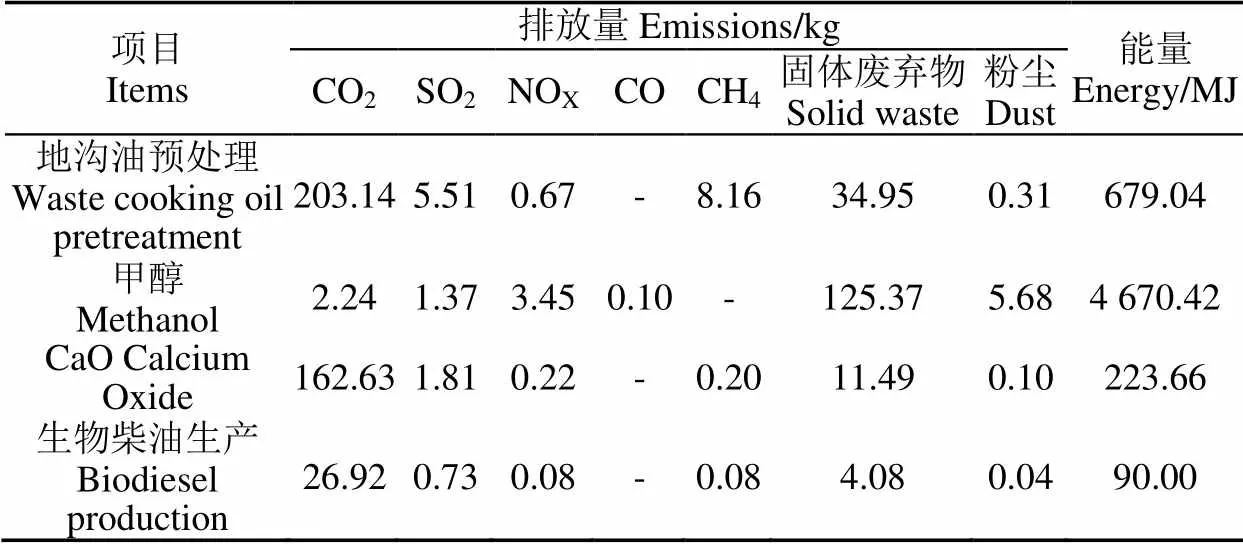

经试验折算后,收集1 kg地沟油经过预处理后得到0.63 kg精炼油,可用于生物柴油的制备,因此1 229 kg处理后的地沟油需要收集未处理的地沟油1 951 kg。地沟油的预处理过程主要消耗电能和水资源,参考国内发表的文献[38],处理从餐饮店收集的1 951 kg地沟油消耗标煤23.21kg。地沟油预处理阶段主要环境排放为产生电能过程中带来的废气和固体废弃物等污染物,包括CO2、SO2、NOx、CH4、固体废弃物和粉尘,具体排放数据在表4中列出。

1.3.4 生物柴油的制取

大豆油和地沟油制备生物柴油均需要甲醇和自制CaO纳米催化剂。原料甲醇采用国内煤制方法,煤制甲醇的工艺中主要环境排放污染物包括CO2、SO2、NOx、CO、固体废弃物和粉尘等,每生产1 kg甲醇消耗能量7.97 MJ,向环境中排放CO20.193 6 g、SO20.119 g、NOx0.299 g、CO 0.009 g、固体废弃物10.86 g、粉尘0.492 g[40]。经折算生产519 kg甲醇需要消耗能量4 139.07 MJ,生产586 kg甲醇需要消耗能量4 670.42 MJ,具体排放数据在表2和表4中列出。

表3 地沟油的典型组分和基本理化性质[41]

表4 地沟油制备生物柴油各阶段的能耗及环境排放[17,39-40]

制备CaO催化剂需要高温煅烧,因此在制取过程中主要能耗为电能,经试验折算制取54 kg CaO催化剂需要消耗电能55 kW·h,折合标煤6.77 kg。高温煅烧催化剂时,会生成H2O和CO2,原子守恒计算生成54 kg CaO的同时,产生86.785 7 kg H2O和84.857 1 kg CO2。制取61 kg CaO催化剂需要消耗电能62 kW·h,折合标煤7.64 kg,煅烧过程生成98.035 7 kg H2O和95.857 1 kg CO2。制备催化剂过程中主要环境排放为消耗电能和产生蒸汽带来的污染物,包括CO2、SO2、NOX、CO、CH4、固体废弃物和粉尘,具体排放数据在表2和表4中列出。

生物柴油的制取采用酯交换反应进行,制备过程主要消耗电能,电能利用洁净煤火力发电技术生产。生产1 t生物柴油需要消耗电能25 kW·h,折合标煤3.075 8 kg,即每生产1 t生物柴油消耗能量90.00MJ。生物柴油制取过程中的主要排放物有CO2、SO2、NOx、CO、CH4、固体废弃物和粉尘等,具体排放数据在表2和表4中列出。

1.3.5 运输过程

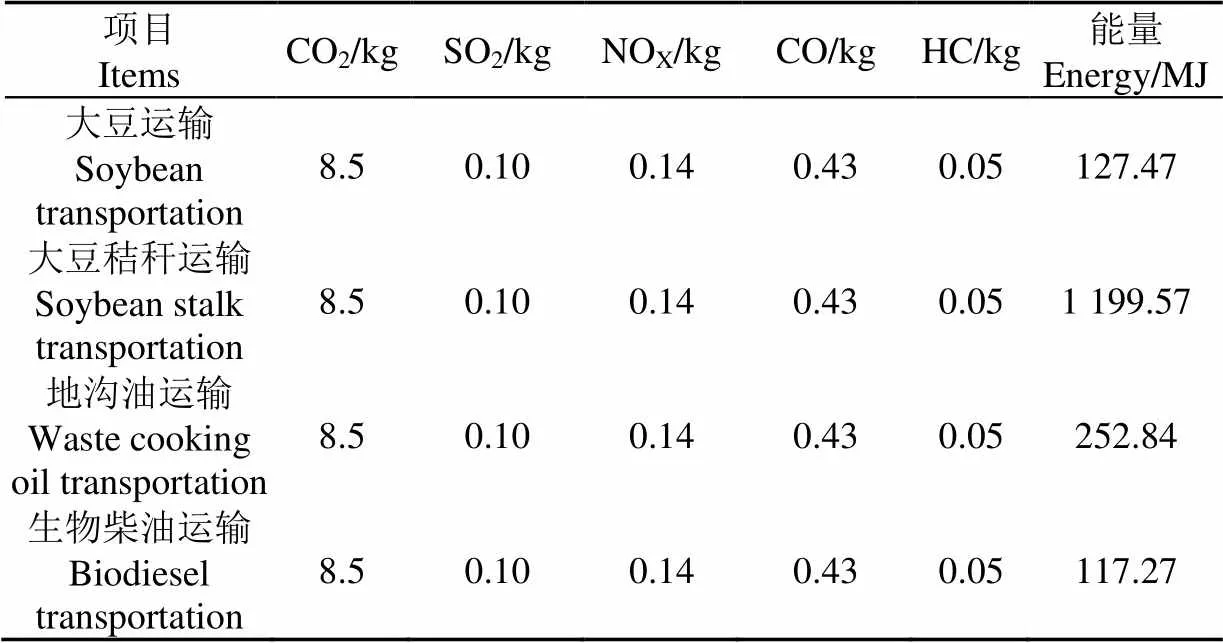

运输过程包括大豆的运输、大豆秸秆的运输、地沟油的运输、生物柴油的运输。假设运输均通过5 t载重汽车使用汽油进行运输,运输路面为公路,距离50 km。公路运输需消耗的汽油为0.0706 L/(t·km)[42],则运输1 087 kg大豆消耗3.837 1 L汽油,运输10 230.4 kg大豆秸秆消耗36.113 3 L汽油,运输2 156 kg从餐饮店收集的地沟油消耗7.610 7 L汽油,运输1 t生物柴油消耗3.53 L汽油,参考汽油的热值为33.22 MJ/L[42]。目前中国汽车行驶每公里排出的CO2、SO2、NOx、CO、HC分别为170、1.9、2.8、8.6、1.0 g[42],具体数据在表5列出。

表5 运输过程阶段的能耗及环境排放[42]

2 生命周期评价结果

2.1 生命周期能源消耗

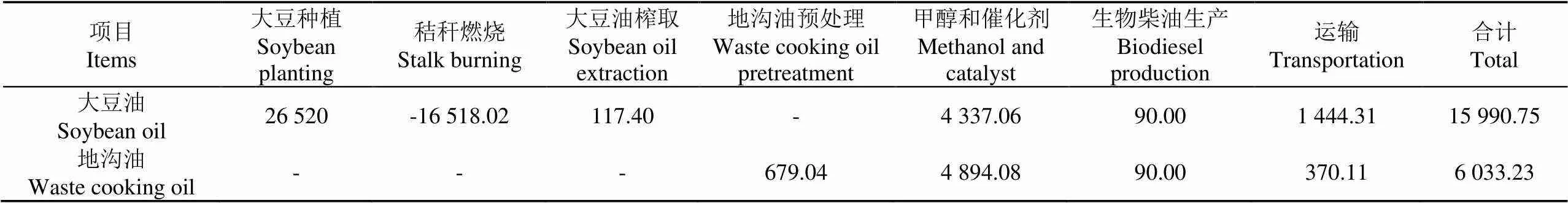

大豆油和地沟油生产生物柴油的全生命周期各个阶段的能源消耗情况在表6中给出,由表可得:大豆油和地沟油分别生产1 t生物柴油的全生命周期总能耗为15 990.75 MJ和6 033.23 MJ,以大豆油为原料制备生物柴油生命周期的能耗是以地沟油为原料的2.65倍。

表6 大豆油和地沟油生产1 t生物柴油的生命周期能耗

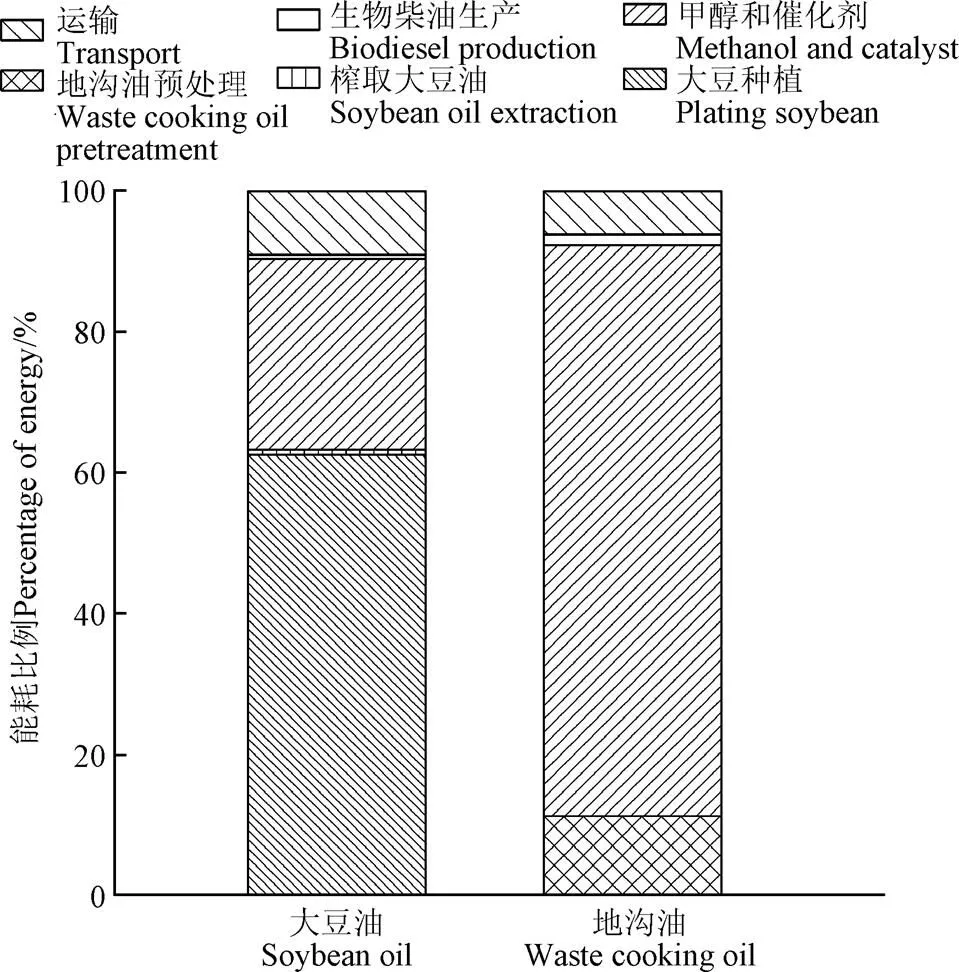

大豆油和地沟油生产生物柴油生命周期各个阶段的能耗占总能耗的百分比如图2所示,可知在大豆油生产生物柴油的生命周期中,主要的能耗处于大豆种植阶段,占总能耗的62.55%;其次是甲醇和催化剂的生产,占总能耗的27.12%,此阶段甲醇的生产能耗比较大,占该过程的95.43%,故可优先从生产甲醇的工艺进行优化,采用制取甲醇的新工艺(如秸秆等生物质来制取甲醇),降低甲醇的工业成本和能耗;大豆油的榨取、生物柴油生产和运输阶段的能耗比例较小,分别为0.73%、0.56%和9.03%。而以地沟油为原料制取生物柴油的生命周期中,主要的能耗处于甲醇和催化剂的生产阶段,占总能耗的81.12%;其次是地沟油预处理阶段,占总能耗的11.25%;运输阶段占总能耗的6.13%,生物柴油生产阶段的能耗比例较小,为1.49%。

2.2 生命周期排放

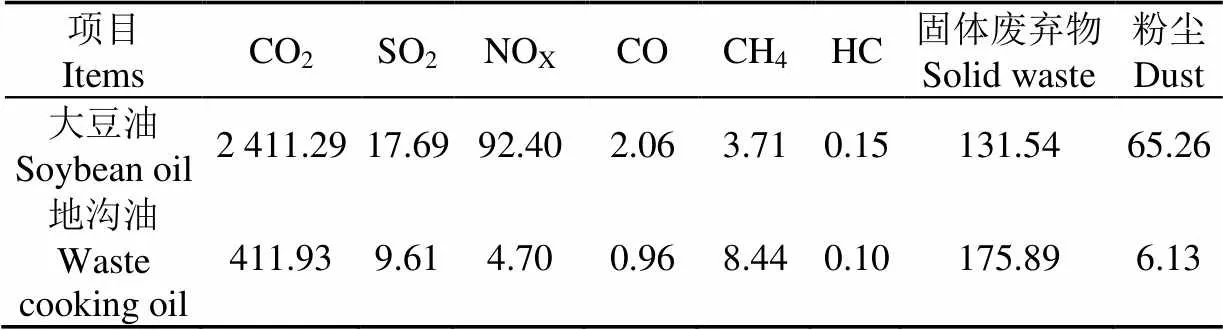

以大豆油和地沟油为原料制备生物柴油的全生命周期产生的CO2、SO2、NOx、CO、CH4、HC、固体废弃物和粉尘各个物质的总排放在表7中列出。

图2 生物柴油生命周期能源消耗对比

表7 生产1 t生物柴油生命周期排放

可以看出在大豆油和地沟油制备1 t生物柴油全生命周期过程中CO2的排放量最大,分别为2 411.29、411.93 kg,HC气体的排放量最小,分别为0.15和0.10 kg,其数值可以忽略不计。虽然在大豆种植阶段光合作用吸收了2 406.45 kg CO2,但其秸秆燃烧发电过程中产生了4 582.2 kg CO2,其净CO2排放为2 175.75 kg,因此削减秸秆发电过程中的废弃排放量是削减大豆油制备生物柴油项目废弃排放的主要途径。

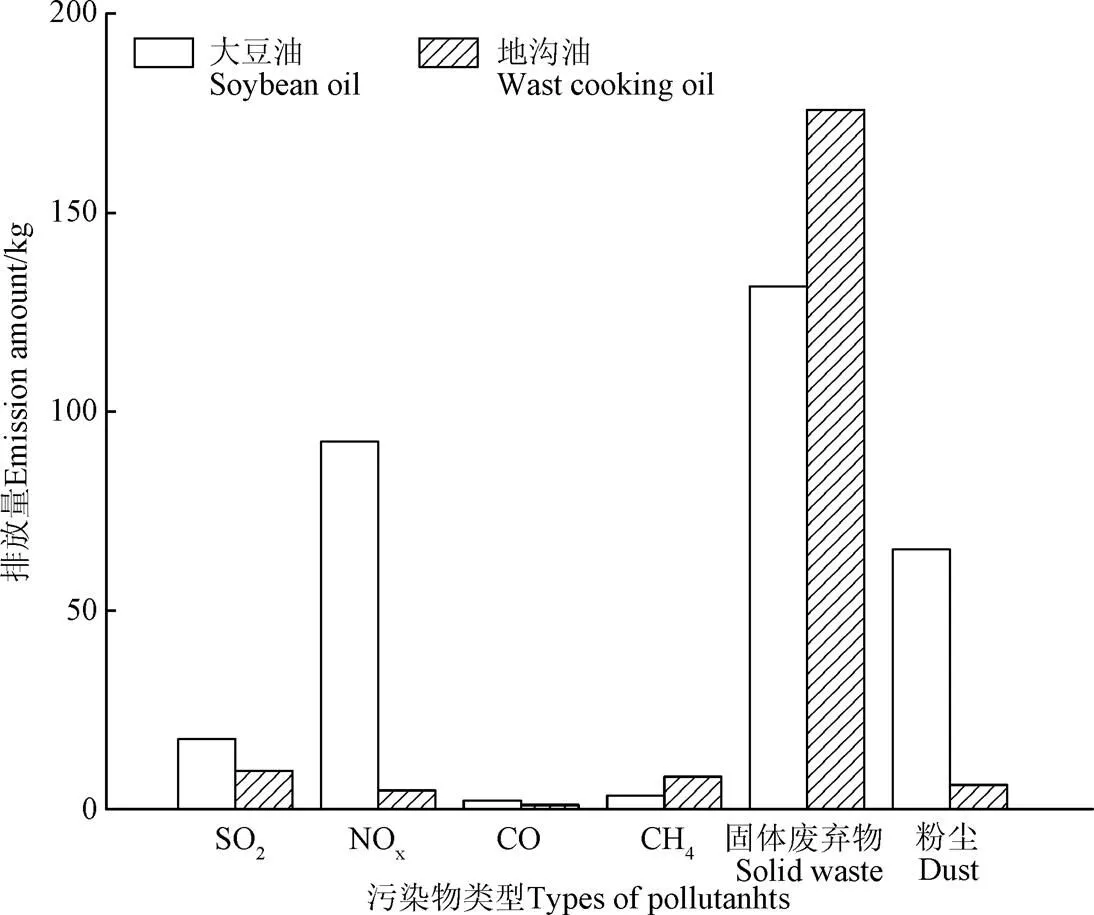

以大豆油和地沟油制备生物柴油的全生命周期过程中产生的SO2、NOx、CO、CH4、固体废弃物和粉尘的排放量柱状图如图3所示,从图中可以看出大豆油作为原料制备生物柴油的过程中,两者固体废弃物(131.54、175.89 kg)的排放量均比较大,其主要来源于甲醇的生产(111.04、125.37 kg),其次是地沟油预处理阶段的废渣(34.95 kg);两者CO和CH4的排放量均比较小。与大豆油为原料制备生物柴油生命周期排放相比较,以地沟油为原料制备生物柴油生命周期中SO2的排放降低了45.68%,NOx的排放降低了94.91%,CO的排放降低了53.40%,粉尘的排放降低了90.61%。由于以地沟油为原料制备生物柴油的全生命周期中无原料种植阶段,因此与大豆油相比,地沟油的生命周期排放相对较低。

图3 大豆油和地沟油生命周期中环境排放

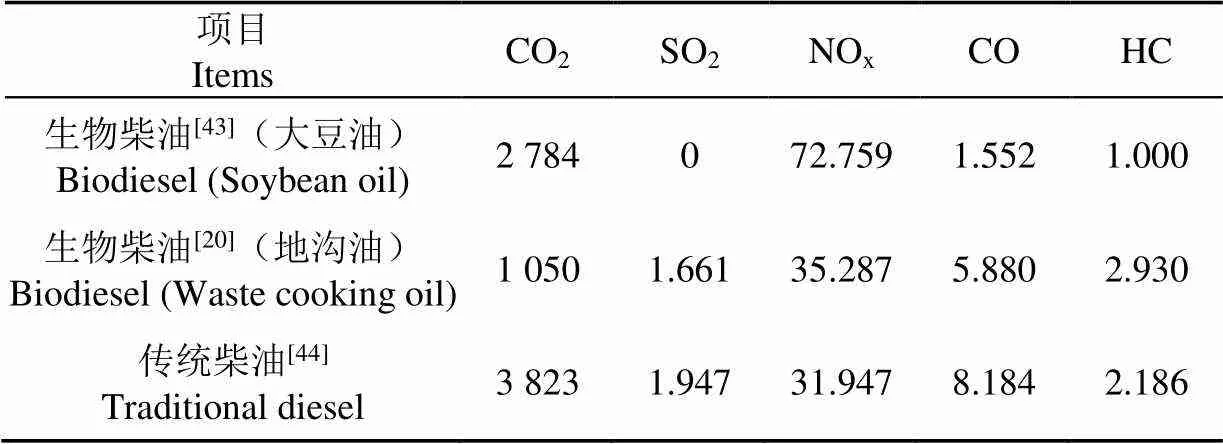

本文中生物柴油的燃烧车辆使用采用在四冲程柴油机中满负荷进行运行,生物柴油在柴油机中消耗时向环境排放CO2、SO2、NOx、CO和HC气体,1 t生物柴油和1 t传统柴油燃烧时产生的排放数据在表8中列出。可以看出以大豆油和地沟油为原料制备的生物柴油燃烧排放的CO2均低于传统柴油燃烧排放的CO2,分别降低了27.18%和72.53%,就2种生物柴油相比较,地沟油为原料的CO2排放比大豆油为原料排放降低了62.28%。由于大豆油中不含S元素,所以产生的SO2排放为0,地沟油生物柴油燃烧排放了1.661 kg SO2,较传统柴油减少了14.69%。大豆油生物柴油和地沟油生物柴油燃烧排放的NOx均高于传统柴油,分别升高了127.75%和10.45%,大豆油生物柴油NOx排放量较高是由于大豆油中N元素的含量相比较多;其CO的排放量均低于传统柴油,分别降低了81.04%和28.15%;大豆油生物柴油HC的排放量较传统柴油降低了54.25%,而地沟油生物柴油HC的排放量较传统柴油升高了34.03%。

表8 生物柴油燃烧的环境排放

总的来看,以地沟油为原料制备生物柴油的生命周期能耗和排放均低于大豆油制备生物柴油,两者最大的污染物排放均为CO2,其次为废渣。相比传统柴油,大豆油生物柴油和地沟油生物柴油燃烧时排放温室气体CO2明显降低,使用生物柴油有利于环境的保护。就大豆油和地沟油制备生物柴油而言,利用地沟油制备生物柴油更具有优势,一方面其生命周期的能耗较少;另一方面地沟油作为废弃油脂,将其转化为生物柴油实现了废弃物的再次利用,变废为宝,符合资源的可持续利用。

3 生命周期的环境影响评价

3.1 环境影响评价及类型

生命周期环境影响评价包括定量评价和定性评价,按照国际标准化组织的ISO 14010的框架,影响评价包括3部分:分类、标准化和加权评估[31]。根据上面对大豆油和地沟油生物柴油生命周期排放的废气和废物对环境造成的影响进行量化分析,本论文考虑全球性的变暖(GW)、地区性的酸化(AC)和富营养化(NE)、局地性的烟尘和灰尘(SA)3种环境影响类型,采用参考系数的方法进行计算。

3.2 环境影响负荷

3.2.1 环境影响潜值计算

1)全球变暖

将大豆油和地沟油制备生物柴油全生命周期排放的各种废气转化为全球变暖潜值GWP,GWP值越大,说明排放的废气对全球变暖的影响更大,其具体数据在表9中列出。以大豆油为原料制备生物柴油总GWP为31 983.86 kg/a,其中主要贡献来源于NOx(92.45%)和CO2(7.54%);以地沟油为原料制备生物柴油总GWP为1 916.61 kg/a,其中主要贡献来源于NOx(78.47%)和CO2(21.46%),两者CO和HC的影响均较小,可以忽略。相比之下,以地沟油为原料制备生物柴油全生命周期废气的排放对全球变暖(GW)影响较小,较大豆油降低了94%。

表9 大豆油和地沟油制取1t生物柴油全球变暖影响潜值

注:影响潜值EP=效应当量因子×EF排放量。

Note: Impact potential EP= Effect equivalent factor ×EF emission.

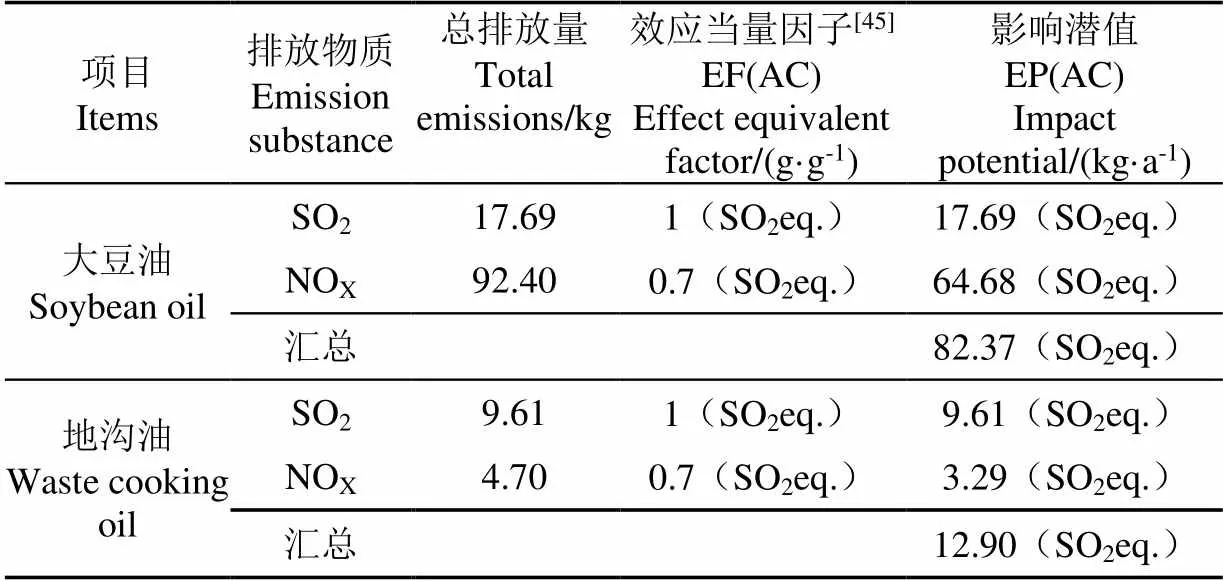

2)酸化

酸化严重污染了土壤和水体资源,土壤酸化土壤贫瘠化,伤害植物,造成森林死亡;水体酸化,严重影响水体动植物的繁殖和发育。大豆油和地沟油制备生物柴油全生命周期酸化影响潜值计算见表10。以大豆油为原料制备生物柴油总AC为82.37 kg/a,主要贡献来源于NOx(78.52%);以地沟油为原料制备生物柴油总AC为12.90 kg/a,其中主要贡献来源于SO2(74.50%)。因此相比之下,以地沟油为原料制备生物柴油全生命周期废气的排放对区域性酸化(AC)影响较小,较大豆油降低了84.34%。

3)富营养化

富营养化是指氮、磷等营养物质进入天然水体而恶化水质,过多的营养物质促使水中的藻类死亡后沉积于水底,微生物分解消耗大量溶解氧,导致鱼类因缺氧而大批死亡。富营养化的主要物质为NOx,其效应当量因子为1.35 g/g。大豆油制备生物柴油全生命周期富营养化影响潜值为124.74 kg/a;地沟油制备生物柴油全生命周期富营养化影响潜值为6.34 kg/a。因此相比之下,以地沟油为原料制备生物柴油全生命周期废气的排放对区域性酸化(NE)影响较小,较大豆油降低了92.69%。

表10 大豆油和地沟油制取1t生物柴油酸化影响潜值

4)烟尘和灰尘

烟尘和灰尘对人体健康的危害影响较大,可能会引起多种心血管、呼吸道损坏等疾病。大豆油和地沟油制备生物柴油全生命周期烟尘和灰尘影响潜值的数值等于其全生命周期中排放粉尘的数值,分别为65.26和6.13 kg/a。因此相比之下,以地沟油为原料制备生物柴油全生命周期粉尘的排放对局地性烟尘和粉尘(SA)环境影响较小,较大豆油降低了92.69%。

3.2.2 环境影响潜值的标准化及加权评估

对以上所计算的各类环境影响潜值(全球、地区和局地)采用相应的标准化基准进行标准化,将不同的污染物排放具体到特定的环境影响种,进而比较大豆油和地沟油制备生物柴油对不同环境的影响,标准化结果见表11。对环境影响潜值标准化是为了说明潜在影响的相对大小,因此即使两种不同类型的环境影响潜值通过标准化得出相同环境影响潜值,但并不意味着两者的潜在环境影响同样严重。因而需要对环境影响类型的严重性进行排序,利用不同物质的权重因子计算,得到加权后的影响潜值,从而进行对比。

表11 大豆油和地沟油制取生物柴油的环境影响潜值标准化[31, 45]

注:标准化后的环境影响潜值=影响潜值/标准化基准;加权后的环境影响潜值=权重因子×标准化后的环境影响潜值。

Note: Standardized environmental impact potential=Impact potential/Standardized benchmark; Weighted environmental impact potential=Weight factor ×Standardized environmental impact potential.

从表10中可以看出,大豆油制备生物柴油全生命周期中环境影响潜值远远高于地沟油。在大豆油制备生物柴油全生命周期中,对环境的主要影响为全球变暖(36.22%),其次是烟尘和灰尘(26.25%)、酸化(19.83%)、富营养化(17.70%)。说明在大豆油制备生物柴油生命周期过程中,全球性影响占据首位,秸秆发电产生的CO2和NOx是其主要原因;其次是局地性的烟尘和灰尘影响,其主要原因来源于甲醇的生产。在地沟油制备生物柴油全生命周期中,对环境的主要影响为酸化(36.11%),其次是烟尘和灰尘(29.17%)、全球变暖(25.00%)、富营养化(9.72%)。说明在地沟油制备生物柴油生命周期过程中,地区性的酸化影响占据首位,地沟油预处理过程中使用的浓硫酸是其主要原因;其次是局地性的烟尘和灰尘影响,其主要原因来源于甲醇的生产。

4 结 论

本文利用生命周期评价(LCA)方法,评估了以大豆油和地沟油为原料制备生物柴油的全生命周期能耗和排放,并对其造成的环境影响进行了对比,结果表明:

1)大豆油制备生物柴油生命周期总能耗约为地沟油的2.65倍,且以地沟油制备生物柴油时CO2、SO2、NOx、CO和粉尘各项排放均较低,分别降低了82.92%、45.68%、94.91%、53.40%和90.61%;

2)将生物柴油和传统柴油用于车辆燃烧,生物柴油燃烧排放的CO2、SO2、CO均小于传统柴油燃烧的排放,使用生物柴油可以大幅度减少温室气体和酸性气体的排放,若生物柴油大量投入使用,对温室效应会有所缓;

3)地沟油制备生物柴油生命周期环境影响潜值远远低于大豆油,分别为0.72和8.42,大豆油制备生物柴油过程中对环境的影响主要是全球性的变暖,地沟油制备生物柴油过程中对环境的影响主要是地区性的酸化。

分析本研究中大豆油和地沟油制备生物柴油生命周期中的整体数据,可知以地沟油为原料制备生物柴油可以有效降低能源的消耗、减少污染物的排放。除此之外,地沟油为废弃油脂,用其制备生物柴油实现了废弃资源的再利用。虽然LCA方法具有全程性、系统性、综合性、开放性等优点,对评估生物柴油产业有现实的意义,但是由于LCA过程中涉及复杂的计算过程(碳排放、不同工艺、环境毒理等)增加了评估的难度,不同地区难以形成统一的标准,这些都增加了评估结果的不确定性。因此在以后的研究中要加快建设我国生物柴油产业标准数据库,加大学科交叉力度,对生产阶段的不同工艺进行优化,为产业升级、部门决策提供参考依据,为产业可持续化发展提供数据支撑。

[1] Zhu Z, Xu Z. The rational design of biomass-derived carbon materials towards next-generation energy storage: A review[J]. Renewable and Sustainable Energy Reviews, 2020, 134, 110308.

[2] Gu C, Yao S, Pan D, et al. Experimental research on the drying characteristics of flexible fibrous biomass fuels in the baffled-rotary cylinder[J]. Energy & Fuels, 2019, 33: 3.

[3] Gu C, Zhang Y, Pan D, et al. Visual experimental analysis on the residence time of flexible biomass particles in a baffled-rotating cylindrical tube[J]. Energy & Fuels, 2020, 30: 500-510.

[4] Zhu Z, Liu Y, Yang X, et al. Comparative evaluation of microwave-assisted acid, alkaline, and inorganic salt pretreatments of sugarcane bagasse for sugar recovery[J]. Biomass Conversion and Biorefinery, 2020, DOI: 10.1007/ S13399-020-00680-7.

[5] De Oliveira F C, Coelho S T. History, evolution, and environmental impact of biodiesel in Brazil: A review[J]. Renewable & Sustainable Energy Reviews, 2017, 75: 168-179.

[6] Wang YT, Fang Z, Yang XX. Biodiesel production from high acid value oils with a highly active and stable bifunctional magnetic acid[J]. Applied Energy, 2017, 26:702-714.

[7] 任露,焦宇飞,董素荣,等. 含氧燃料在柴油机上的应用研究新进展[J]. 内燃机与配件,2018(24):201-204.

[8] 赵开楼,徐海云,柴凤兰. Fe3O4/Nafion-H磁性核壳纳米超强酸材料催化地沟油制备生物柴油研究[J]. 当代化工,2020,49(4):591-594.

[9] Kalaivani K, Balasubramanian N. Energy consumption and greenhouse gas emission studies of jatropha biodiesel pathway by life cycle assessment in india[J]. Indian Chemical Engineer. 2015, 58(3): 1-13.

[10] Kumar S, Chaube A, Jain SK. Performance analysis of a single-cylinder four-stroke diesel engine operating with diesel blended with Jatropha biodiesel[J]. Asian Journal of Experimental Ences, 2010, 352: 13-18.

[11] 彭超. 文冠果生物柴油理化特性及车用排放特性研究[D]. 吉林:吉林大学,2019.

[12] 赵杰,韩维维,胡志远. 燃用生物柴油公交车的颗粒物排放特性[J]. 内燃机与配件,2019(22):36-38.

[13] 戚艳梅. 国内外生物柴油发展现状及市场前景[J]. 石化技术,2015,22(8):52-54.

Qi Yanmei. Development situation and market prospect of biodiesel at home and abroard[J]. Petrochemical Industry Technology. 2015, 22(8):52-54. (in Chinese with English abstract)

[14] Hou J, Zhang P, Yuan X, et al. Life cycle assessment of biodiesel from soybean, jatropha and microalgae in China conditions[J]. Renewable and Sustainable Energy Reviews. 2011, 15(9): 5081-5091.

[15] 张雁玲,孟凡飞,王家兴,等. 国内外生物柴油发展现状[J]. 现代化工,2019,39(10):9-14.

Zhang Yanling, Meng Fanfei, Wang Jiaxing, et al. Global and China’s development status of biodiesel industry[J]. Modern Chemical Industry. 2019, 39(10): 9-14. (in Chinese with English abstract)

[16] 任吉海. 生物柴油的研究现状及发展前景[J]. 商品与质量,2018(15):18.

[17] 王新跃. 地沟油制备生物柴油技术探讨[J]. 建筑工程技术与设计,2018(7):3493.

[18] 胡志远,谭丕强,楼狄明,等. 不同原料制备生物柴油生命周期能耗和排放评价[J]. 农业工程学报,2006,22(11):141-146.

Hu Zhiyuan, Tan Piqiang, Lou Diming, et al. Assessment of life cycle energy consumption and emissions for several kinds of feedstock based biodiesel[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE). 2006, 22(11):141-146. (in Chinese with English abstract)

[19] Azapagic A. Chapter 5: Life-cycle assessment: A tool for identification of more sustainable products and processes[M]/ In: James H, Clark D J M, ed. Handbook of Green Chemistry and Technology. Oxford, UK: Blackwell Science, 2002:62-83.

[20] 刘凯瑞,张彩虹. 生物柴油全生命周期的能耗和环境排放评价[J]. 北京林业大学学报:社会科学版,2017,16(2):71-75.

[21] 邢爱华,马捷,张英皓,等. 生物柴油全生命周期资源和能源消耗分析[J]. 过程工程学报,2010,10(2):314-320.

[22] Esteves RA, Pereira RG. Comparing the environmental impacts of ethyl biodiesel production from soybean oil and beef tallow through lca for brazilian conditions[J].Independent Journal of Management & Production. 2017, 8(4): 1285.

[23] Siregar K, Tambunan A H, Irwanto A K, et al. A comparison of life cycle assessment on oil palm (elaeis guineensis jacq.) and physic nut (jatropha curcas linn.) as feedstock for biodiesel production in indonesia[J]. Energy Procedia. 2015, 65:170-179.

[24] Martin K. Chapter 13: Green catalysts for industry[M]. In: James H, Clark D J M, ed. Handbook of Green Chemistry and Technology. Oxford, UK: Wiley-Blackwell, 2002, 321-336.

[25] Kouzu M, Hidaka J S. Transesterification of vegetable oil into biodiesel catalyzed by CaO: A review[J]. Fuel. 2012, 93:1-12.

[26] Mohadesi M, Moradi G, Ghanbari M, et al. Investigating the effect of n-hexane as solvent on waste cooking oil conversion to biodiesel using CaO on a new support as catalyst[J]. Measurement. 2019, 135: 606-612.

[27] Gupta J, Agarwal M, Chaurasia S P, et al. Preparation and characterisation of Cao nanoparticle for biodiesel production from mixture of edible and non-edible oils[J]. International Journal of Renewable Energy Technology. 2018, 9(1/2):50-65.

[28] Ayoola AA, Fayomi OSI, Adeeyo OA, et al. Impact assessment of biodiesel production using CaO catalyst obtained from two different sources[J]. Cellular Logistics. 2019, 6(1), 1615198.

[29] 朱宗渊,刘岩冰,杨兴林,等. 一种双金属固体碱性纳米催化剂及其制备方法与应用. 江苏省:CN111420661A[P]. 2020-07-17.

[30] Yaoyang X, Boeing W J. Mapping biofuel field: A bibliometric evaluation of research output[J]. Renewable and Sustainable Energy Reviews, 2013, 28: 82-91.

[31] 董进宁,马晓茜. 生物柴油项目的生命周期评价[J]. 现代化工,2007(9):59-63.

Dong Jinning, Ma Xiaoqian. Life cycle assessment on biodiesel production[J]. Modern Chemical Industry, 2007(9):59-63. (in Chinese with English abstract)

[32] 康军红. 不同大豆品种在养分吸收及产量品质上的比较[J]. 农村实用技术,2020(3):45.

[33] 王修兰. 全球农作物对大气CO2及其倍增的吸收量估算[J]. 气象学报,1996(2): 466-473.

Wang Xiulan. The estimation on crop absorbing CO2under current and double CO2conditions in the world[J]. Acta Meteorologica Sinica, 1996(2):466-473. (in Chinese with English abstract)

[34] Gnansounou E, Dauriat A, Villegas J, et al. Life cycle assessment of biofuels: Energy and greenhouse gas balances[J]. Bioresource Technology. 2009, 100(21):4919-4930.

[35] 李刚. 生物质能源化利用与硫循环[J]. 可再生能源,2004(4):39-40.

Li Gang. The utilization of the biomass for energy and the cycle of the sulfur[J]. Renewable Energy, 2004(4):39-40.(in Chinese with English abstract)

[36] 毕于运. 秸秆资源评价与利用研究[D]. 北京:中国农业科学院,2010.

[37] 曹国良,张小曳,王丹,等. 秸秆露天焚烧排放的TSP等污染物清单[J]. 农业环境科学学报,2005, 24(4):800-804.

Cao Guoliang, Zhang Xiaoye, Wang Dan, et al. Inventory of emissions of pollutants from open burning crop residue[J]. Journal of Agro-environment Science, 2005, 24(4):800-804. (in Chinese with English abstract)

[38] 严军华,王舒笑,袁浩然,等. 大豆油与地沟油制备生物柴油全生命周期评价[J]. 新能源进展,2017,5(4):279-285.

Yan Junhua, Wang Shuxiao, Yuan Haoran, et al. Life cycle assessment of biodiesel produced from soybean and waste cooking oil[J]. Advances in New and Renewable Energy, 2017, 5(4):279-285. (in Chinese with English abstract)

[39] 晓斌,索晨霞,闫笑非. 中国洁净煤发电的生命周期评价[C]//Proceedings of International Conference on Engineering and Business Management(EBM2011).武汉,2011.

[40] 张寒,王淑娟,李政,等. 煤制甲醇燃料矿井到油箱的生命周期评价[J]. 清华大学学报:自然科学版,2005,45(11):1569-1572.

Zhang Han, Wang Shujuan, Li Zheng, et al. Well-to-tank life cycle assessment for coal derived methanol fuel[J]. Journal of Tsinghua University: Science and Technology, 2005, 45(11):1569-1572. (in Chinese with English abstract)

[41] 李建武. 地沟油高温热解-还原电炉渣中磁性铁实验研究[D].昆明:昆明理工大学,2016.

[42] 邹治平,马晓茜. 太阳能热力发电的生命周期分析[J]. 可再生能源,2004 (2):12-15.

Zou Zhiping, Ma Xiaoqian. Life cycle assessment on the solar thermal power generation[J]. Renewable Energy, 2004(2):12-15. (in Chinese with English abstract)

[43] 董进宁. 生物柴油制取的LCA及其技术经济性分析[D]. 广州:华南理工大学,2010.

[44] 朱祺. 生物柴油的生命周期能源消耗、环境排放与经济性研究[D]. 上海:上海交通大学,2008.

[45] 周建国,周春静,赵毅. 基于生命周期评价的选择性催化还原脱硝技术还原剂的选择研究[J]. 环境污染与防治,2010,32(3):102-104,108.

Life cycle assessment of biodiesel from soybean oil and waste oil

Yang Xinglin, Liu Yanbing, Zhu Zongyuan※, Gu Conghui, Rui Yixin, Wang Qun, Zhang Xizhuo, Wang Tianxiang

(,212003)

Life cycle assessment (LCA) is an important method that can fully evaluate the natural resources consumed in the production process and activities, as well as its impacts on the environment. In recent years, LCA has been widely used in the biodiesel production process. China is enriched in various biodiesel feedstocks, such as soybean oil, colza oil, jatropha, microalgae and waste cooking oil. In the current study, a life cycle assessment methodology was applied to evaluate the energy consumption and emissions of biodiesel products derived from soybean oil and waste cooking oil in the process of a whole life cycle. The results showed that in the whole life cycle, the total energy consumption of soybean-derived biodiesel was about 2.65 times higher than that of biodiesel derived from waste cooking oil. In the life cycle of soybean oil production for biodiesel, the majority energy consumption was contributed by the soybean planting stage, accounting for 62.55% of the total energy consumption. Particularly, the energy consumption of methanol production was rather high, accounting for 25.88% of the total energy consumption. In the life cycle of biodiesel made from cooking waste oil, the main energy consumption was in the production stage of methanol and catalyst, accounting for 81.12% of the total energy consumption. It was followed by the pretreatment stage of gutter oil, consuming 11.25% of the total energy input. In combustion, the CO2, SO2and CO emissions from biodiesels either from soybean oil or waste cooking oil were both lower than those from the conventional diesel. Moreover, compared with the emissions of biodiesel derived from soybean oil, the CO2, SO2, NOx, CO, and dust emissions of biodiesel from the waste cooking oil were reduced by 82.92%, 45.68%, 94.91%, 53.40% and 90.61%, respectively. It infers that the application of biodiesel can significantly reduce the emissions of greenhouse and acid gas. It also confirms that the greenhouse effect can be inevitably slowed down when using the biodiesel on a large scale. According to the environmental impact analysis of biodiesel production and utilization processes in the concept of LCA, the potential value of life cycle for the environmental impact of soybean oil as raw material was 11.70 times that of waste cooking oil, which was 8.42 and 0.72, respectively. Global warming was the predominant environmental impact of the biodiesel from soybean oil. In the case of biodiesel derived from waste cooking oil, the regional acidification was the most significant factor. Compared with soybean oil, the biodiesel made from waste cooking oil can effectively reduce the consumption of energy and the emission of pollutants. In addition, it can realize the efficient reuse of waste resources. The life cycle assessment method was of practical significance to evaluate the biodiesel industry. Nevertheless, it is still challenging to form a unified standard among different processes, because of the complex calculation involved in the LCA process. In the future, it is highly necessary to construct a standard database of Chinese biodiesel industry, further to optimize different processes in the production stage. The findings can provide a sound reference for industrial upgrading and department decision-making, and a specific data support for the sustainable development of agricultural industry.

biodiesel; environmental; emissions; soybean oil; waste cooking oil; life cycle assessment

杨兴林,刘岩冰,朱宗渊,等. 大豆油和地沟油制备生物柴油生命周期评价[J]. 农业工程学报,2020,36(19):233-241.doi:10.11975/j.issn.1002-6819.2020.19.027 http://www.tcsae.org

Yang Xinglin, Liu Yanbing, Zhu Zongyuan, et al. Life cycle assessment of biodiesel from soybean oil and waste oil[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(19): 233-241. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.19.027 http://www.tcsae.org

2020-06-02

2020-09-20

江苏科技大学博士启动基金(1142931706);国家自然科学基金青年项目(51906092)

杨兴林,教授,博士生导师,从事船舶动力装置燃烧与排放污染控制方面研究。Email:hcyangxl2010@just.edu.cn

朱宗渊,博士,讲师,主要从事生物质能源和生物质冶炼方面的研究。Email:zongyuan.zhu@just.edu.cn

10.11975/j.issn.1002-6819.2020.19.027

S216

A

1002-6819(2020)-19-0233-09