高压条件下钛合金材料组织演变及力学性能研究

(湖南劳动人事职业学院,湖南 长沙 410100)

钛元素相对原子质量为47.9,原子序数为22,在高温稳定状态下,即在880℃~1600℃之间为立方晶格结构;在低温稳定状态下,即在小于880℃时为密排六方结构。其中前者称之为β钛,后者称之为α钛。两个相下的常数分别为0.328μm和0.295μm。钛材料的致密度为0.7405,具有密度小、强度高、硬度高、耐化学腐蚀性强、吸气性能高、弹性模量低以及优异的常、高温力学性能等特点,可以很好的应用到军事领域以及化工领域中[1-2]。此次研究以钛合金金相状态为研究前提,参考现有的检测方法,分析高压条件下,钛合金材料组织演变及力学性能。

1 提取钛合金金相状态特征

为了得到钛合金材料的力学性能,采用两种状态的钛合金,进行组织演变分析。

(1)原始态组织。原始态组织下选择的TA15钛合金组织,其板材厚度为2mm。根据原始板材的金相组织图像可知,此类型原始板材包括α和β两相,其中α相的颜色较为鲜明,β相的颜色较为暗沉。同时β相主要分布在α晶界处,从板材的整体来看,呈均匀分布状态。在高温高压测试条件下,钛合金材料轧制变形,材料内部内应力比较大,导致晶粒晶界腐蚀处难以辨别,因此通过EBSD分析手段,进一步研究钛合金材料的微观组织特点。

在原始材料的反极图中,明确标出α相和β相的晶粒形貌。根据测试结果可知,TA15钛合金组织没有经过充分的再结晶退火,且其内容存在大量变形组织,因此可以断定在高温高压条件影响下,轧制过程时材料发生了动态再结晶的现象,当晶界处的再结晶晶粒长大时,又发生了塑性变形,导致材料内部产生位错,形成独特的小角晶界,最终形成如下图1中(a)所示的组织形态。

图1 原始态、退火材料反极图

从上图中还可以看出,许多相晶粒都为红色,说明原始态组织中存在较为明显的织构,至此完成对原始态组织钛合金材料的金相分析。

(2)退火态组织。退火态组织下的钛合金,要求真空退火温度控制在900℃上,同时要求其保温时效为24小时。当炉冷降低至800℃时,再继续保温24小时。退火后的钛合金材料组织,同样分为两个不同的部分,其中颜色较亮的部分为材料α相,颜色较暗的部分为材料β相。β相主要分布在晶界处且形态极为细小。与退火之前相比,材料的晶界腐蚀状态直观差异巨大,说明在高压退火过程中,钛合金材料中的元素充分扩散,其中α相中的稳定元素为Al,β相中的稳定元素为Mo和V,同时都含有中性元素Zr。轧制操作完毕后,材料内部元素的扩散条件不足,有一些β相中的稳定元素,滞留在α相中,致使α相和β相的致晶界模糊不清,同时此阶段种元素Mo和V向晶界处移动,致使材料出现再结晶现象,形成退火后的稳定等轴结构组织,此时的β相弥散分布在晶界处。

根据退火后钛材料的反极图分布状态可知,充分再结晶后的钛合金材料,其内晶粒大小以及分布状态更加均匀,其晶粒大小由原始态组织下的3.2μm,增加到7.2μm,而β相含量的变化并不显著。说明此时的材料错密度状态较低,轧制引起的变形组织,已经被全部消除。图1(b)所示结果,就是退火后的材料反极图。根据(b)可以看出,退火后的材料依旧保持退火前的织构,不过此时的织构强度已经下降,且不再产生新的再结晶织构。通过上述对原始态组织、退火态组织的分析,提取钛合金金相状态特征。

2 计算钛合金材料组织演变速率

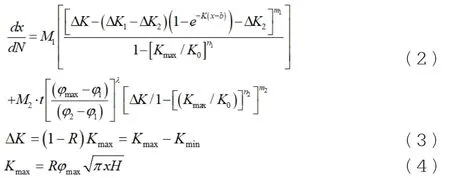

根据目前的研究结果,可知高压条件约束下,钛合金材料组织演变速率不一,因此从两个角度上,分析疲劳裂纹扩展速率:一项为与循环载荷相关的疲劳项,另一项为保载时间及载荷相关的保载项,计算表达式为:

而此次研究以上述公式为研究前提,设置两个研究角度分别为:与循环载荷相关的疲劳项、与时间相关的保载项。因此引入保载时间t,同时结合最大保载应力水平影响裂纹扩展速率的物理量λ,得到全新的公式:

公式中:x表示裂纹长度;M1、M2分别表示与疲劳循环载荷、相关的材料常数;ΔK表示断裂动态变化值;ΔK1、ΔK2表示小裂纹扩展门槛、长裂纹扩展门槛值;m1、m2分别表示疲劳循环载荷、保载部分相关的,裂纹扩展速率曲线的斜率;n1、n2分别表示疲劳循环部分、保载部分的影响能力;Kmax表示最大应力强度因子;Kmin表示最小应力强度因子;K0表示钛合金材料断裂韧性;H表示裂纹尖端弹塑性修正因子;φ1表示材料的流变应力;φ2表示材料屈服应力;b 表示无效裂纹值;R表示疲劳循环载荷应力比。

通过上述计算发现,对于给定的应力峰值,随着保载时间的增加,钛合金材料的保载疲劳寿命随之降低,当保载时间到达一个定值后,接近一条渐近线,由此可知,钛合金的寿命随着保载时间的增加而降低,但该降低不是线性递减的,而是呈指数降低趋势。因此为了准确计算钛合金材料组织演变速率,根据此次分析的保载时间,对疲劳裂纹扩展行为的影响,修正上述公式(3)公式(4)以及公式(5),通过加入与保载时间相关的参数η,加强上述公式进行影响分析,可以准确预报保载时间与裂纹扩展行为之间的关系。需要注意,要求该参数η大于0小于1。

3 测试高压条件下的钛合金力学性能

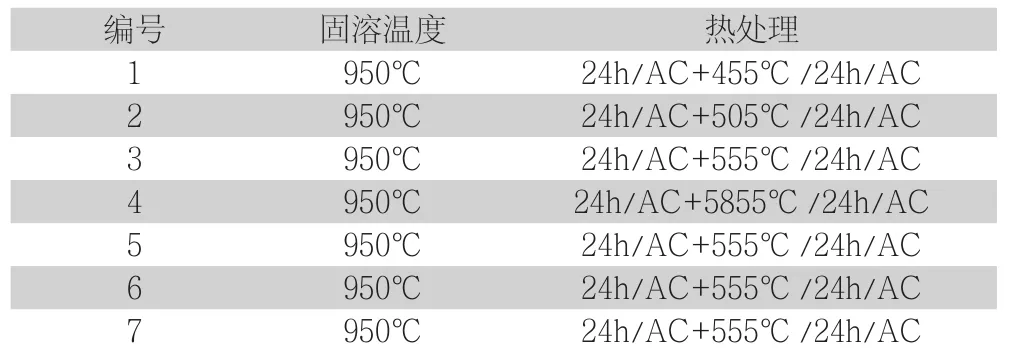

通过上述过程,计算钛合金材料组织演变速率,然后测试高压条件下的钛合金力学性能。为了保证测试结果的真实性和准确性,设置其他四个测试稳定,高压温度条件分别为940℃、960℃、970℃以及980℃,同样固溶24小时,在空冷条件下,分析不同固溶温度对上述三个参数的影响。下表1为高压条件下,固溶温度为950℃时,钛合金时效处理制度。

表1 钛合金时效处理制度

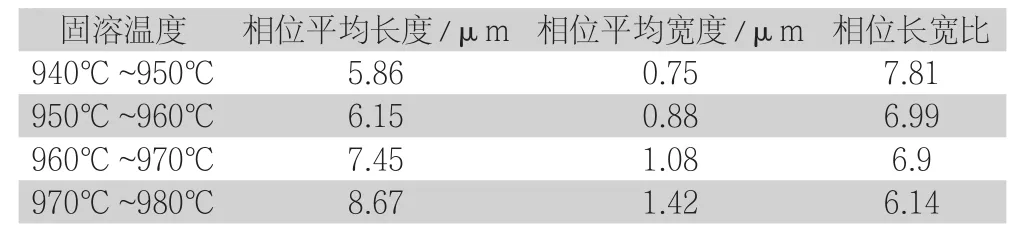

残余应力消除测试中,力学性能检测试样的标距为20mm。在SANS-CMT5303微机控制电子万能试验机上,对制备的拉伸试样进行检测,将该设备的加载速度,控制在1mm/min。再设置硬度和冲击韧性测试条件。此阶段的测试在显微硬度仪上进行,首先将钛合金试样进行打磨抛光,然后设置仪器的保荷时间为5s,加载负荷为500N,取平均值作为该试样的硬度值,在型号为SANS–ZBC2302-4的冲击试验机上进行硬度和冲击韧性检测。表2、表3为不同固溶温度条件下,钛合金材料的微观组织变化情况。

表2 不同固溶温度下的钛合金微观参数变化(一)

表3 不同固溶温度下的钛合金微观参数变化(二)

根据表1与表2中的数据可知,高压条件下,固溶处理的冷却速率和固溶温度,影响钛合金强度和塑性,同时也影响钛合金冲击韧性。至此在高压条件下,实现对钛合金材料组织演变及力学性能的检测与分析。

4 结束语

随着国家各项技术的开发,对于钛合金的利用范围、利用方式以及利用效率,都在不断增加,因此对于具有钛合金硬件、结构等设备的保护是十分必要的。此次研究通过上述分析过程,实现了在高压条件下,对钛合金基本性能的研究。此次研究的创新性,针对钛合金材料的保载疲劳裂纹扩展行为,进行了详细分析,通过裂纹扩展速率计算公式,获取影响钛合金组织演变的基本参数,为测试材料力学性能,提供更加全面的研究数据。今后的研究工作中,可以在水下进行测试,同样满足高压测试条件,为钛合金材料的制备与设计,提供多样化的实验数据。