合成革干法生产线天然气供热系统的分析

李 民, 刘康林, 昝静一, 张经伟, 聂 傲

(福州大学石油化工学院, 福建 福州 350108)

0 引言

合成革是一种模拟天然皮革结构及功能的塑料制品, 广泛应用于制作鞋、 家具、 箱包、 服装及球类. 但传统的基于燃煤导热油为热源的合成革定型生产过程是一个高耗能、 重污染过程. 为避免工业锅炉燃煤带来的废气、 废水排放问题, 国内许多合成革企业纷纷进行“煤改气”[1-3]. 然而用燃气锅炉代替燃煤锅炉或简单地采用天然气直燃技术, 虽然减低了生产过程中的碳排放, 却会因燃气成本过高而使工厂难以承受, 甚至存在滴油、 腐蚀、 闪火等威胁[4-5]. 为了有效降低合成革烘干定型过程中的能耗, 需要确定供热与换热系统中具体设备或整个系统能量损失的性质、 大小、 分布, 明确提高能量利用率的方法.

长期以来, 在合成革行业的“煤改气”中, 一般只做简单的能量平衡计算, 缺少对合成革生产线能量优化利用的深层次研究, 致使改造工作往往难以达到高效节能的初衷.分析方法是一种同时考虑到能源量与质的能耗分析方法, 可为提高能量利用率提供理论依据. 用其来指导合成革定型生产线供热与换热系统的设计与运行, 具有独到的优势. 合成革的定型生产过程本质上是一个干燥过程,分析法在干燥领域已有一定的应用, 如胡水云[6]结合实际数据, 通过分析比较4种典型纸机蒸汽干燥系统的性能, 明确了烘缸是系统损失的主要来源, 指明了未来造纸干燥系统的改进方向. Azadbakht等[7]使用人工神经网络(ANN)方法, 分析橙片微波干燥过程中的能量和损失. Cay等[8-9]研究提出一种可用于导热油式展幅机的分析模型, 为纺织品的干燥优化做出重要贡献. Anawe等[10]针对洋葱干燥过程的能量分析, 计算了损失和洋葱干燥过程中能量的利用潜力.

鉴于此, 本研究结合某合成革园区“煤改气”工程, 通过对合成革干法线供热、 换热系统的分析, 明确供热、 换热系统的能损耗与原因所在, 并有效指导合成革定型生产系统的优化改造.

1 烘箱内部的环境参数

1.1 温湿度分布

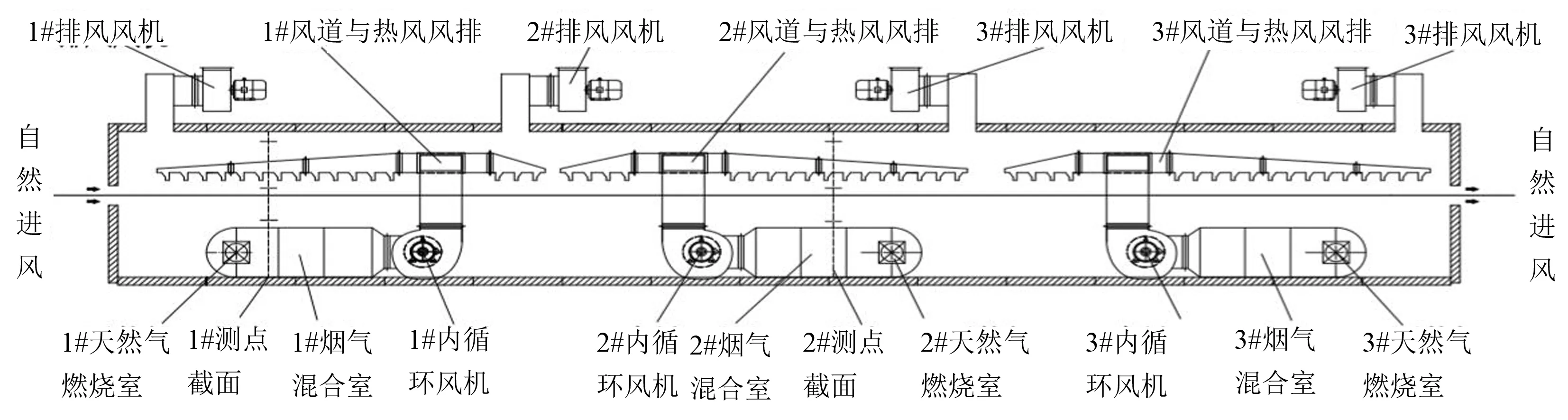

某合成革园区有合成革主生产线79条, 其中, 基于天然气精益末端供热技术的干法线涂层干燥烘箱结构如图1所示. 烘箱由3个干燥区间构成, 每个区间包含天然气燃烧机、 烟气混合室、 内循环风机、 风道与热风风排, 以及顶部的排风风机等设备. 烘箱壁为内部填充岩棉保温材料的夹心板, 侧面每隔一段距离设置可开启的门板, 以便于烘箱内部检查和维护. 烘箱内部设有温度传感器、 布速控制仪等监测装置. 为深入研究烘箱内部温度场和能量损失等情况, 对园区内某合成革干法生产线烘箱内部的温度和湿度进行测试, 有关情况如下.

图1 合成革烘箱设备简图Fig.1 Sketch of synthetic leather oven equipment

图2 测点位置简图Fig.2 Position of measuring point on cross section

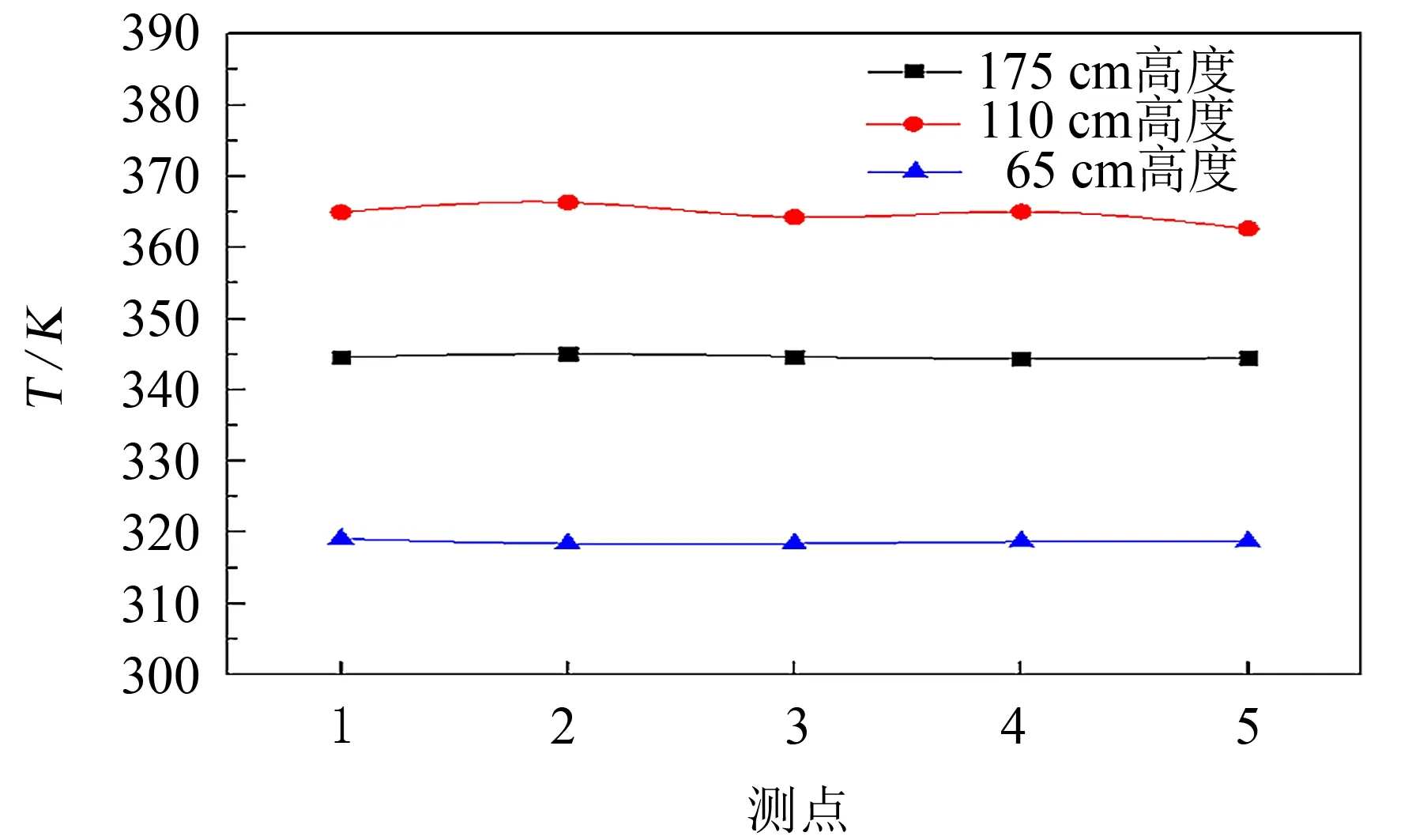

在距离烘箱左侧进布端水平距离1.61 m(1#横截面)和7.65 m(2#横截面)的两个横截面处布置测点, 横截面上的测点位置如图2所示. 其中测点竖直高度分别为65、 110、 175 cm, 每个竖直高度的水平线上安排5个测点, 测点1距离保温层内壁面40 cm, 各测点水平间距40 cm. 测试时, 每间隔5 min记录一次温度与相对湿度, 每个测点记录5组数据并取其均值, 然后转移至下个测温点, 实测1#截面处的温湿度情况如图3、 4所示, 2#截面的温湿度如图5、 6所示.

图3 1#测点的平均温度图Fig.3 Average temperature of the 1# measuring point

图4 1#测点的平均相对湿度图Fig.4 Average relative humidity of the 1# measuring point

图6 2#测点的相对湿度图Fig.6 Average relative humidity of the 2# measuring point

显然, 无论是靠近烘箱端部(1#截面)还是中部截面处, 同一竖直高度上不同测点处的温度与相对湿度基本一致, 几组数据中温度的标准差最大为1.3 ℃, 相对湿度为0.5%. 靠近烘箱底部处的温度最低, 上部次之, 中部温度最高; 而相对湿度则刚好相反, 依次是烘箱中部相对湿度最小, 上部次之, 底部相对湿度最大. 温度与相对湿度体现了烟气的干燥能力, 相对湿度越低、 烟气温度越高, 代表着干燥能力越强. 所以烘箱中部测得的供热烟气的温度最高且相对湿度最低, 作为被换热的烘箱底部烟气其温度最低且相对湿度最高, 而在烘箱顶部测得的烟气作为即将排放的尾气其温度和相对湿度则介于两者之间.

1.2 烟气组分的物性参数

利用REFPROP软件确定烘箱外部环境和各烟气组分的物性参数. 在REFPROP软件中选用“干空气+水蒸气”的模式, 根据各烟气组分的温度与相对湿度计算出每立方米烟气中的水蒸气含量, 然后根据各烟气组分确定物性参数(如表1).

表1 各烟气组分的物性参数

2 合成革干法线分析模型的建立与分析

根据上述内容, 合成革生产线末端供热系统一般主要由天然气燃烧室、 烟气混合室与合成革干燥室3部分构成. 工作时天然气与助燃空气在燃烧室内混合燃烧, 燃烧产生的烟气在混合室与来自烘箱的空气混合, 温度降低至工艺要求的温度后, 流经风排并喷射到湿合成革上, 对合成革进行干燥定型. 为保证所建模型的合理性与通用性, 假设烟气的膨胀和压缩过程为绝热过程忽略其内能变化, 将供热系统依照系统的主要设备拆分为以下3个子系统: 天然气燃烧室子系统、 烟气混合室子系统和合成革干燥过程子系统, 以便从中找到系统用能的薄弱环节, 为今后系统的优化改造奠定理论基础.

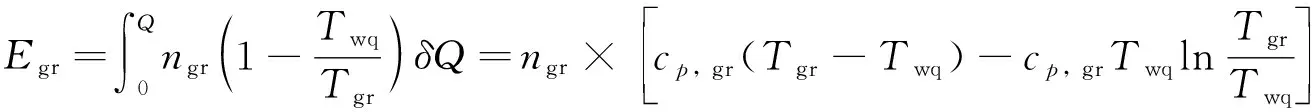

2.1 天然气燃烧室子系统的分析

天然气燃烧室的作用在于使天然气得到充分燃烧, 获得高温烟气. 燃烧过程是一种典型的不可逆过程, 其将产生熵产引起损失. 由于燃烧室内天然气的燃烧过程近似为绝热过程, 则天然气燃烧前后的损失EI, CS为天然气和助燃空气在燃烧前所具有的ER与燃烧后烟气值Eg的差值.

EI, CS=ER-Eg=0.95×ΔHL×Vn-∑ngi[(hgi-h0)-T0(sgi-s0)]

(1)

式中:ER、Eg分别为燃烧前反应物和燃烧后高温烟气的值, 单位kJ·kmol-1.Eg、ER分别由式(2)、 (3)确定.

Eg=∑egi=∑ngi[(hgi-h0)-T0(sgi-s0)]

(2)

式中:ngi为1 kmol 天然气燃料燃烧时生成高温烟气的各个组成气体;hgi为各个组成气体的焓值, 单位kJ·kmol-1;sgi为各个组成气体的熵值, 单位kJ·(kmol·K)-1;h0为环境焓值, 单位kJ·kmol-1;s0为环境熵值, 单位kJ·(kmol·K)-1;T0为环境的绝对温度, 单位K.

某合成革厂干法线定型机每个末端燃烧室的天然气消耗量为8 m3·h-1(标准状态), 忽略天然气燃料和助燃空气的物理, 根据Rant方程[11], 可求得天然气燃料的值

ER=0.95×ΔHL×Vn

(3)

式中: ΔHL为天然气燃料的低热值, 单位kJ·m-3(标准状态);Vn为天然气燃料的消耗量, 单位m3·h-1.

2.2 烟气混合室子系统分析

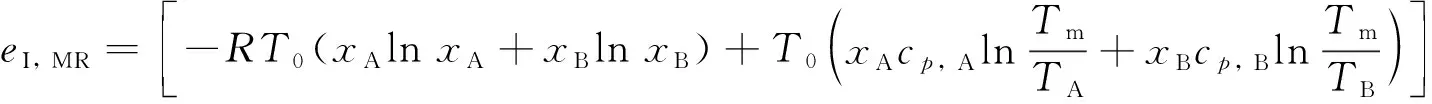

烟气混合室的作用在于将天然气燃烧产生的高温烟气与来自烘箱的空气混合, 使天然气燃烧烟气温度降低而空气温度增加. 物质的混合过程是高度不可逆的, 因此上述过程必将导致熵的增加, 进而引起损失. 假设混合室表面绝热, 流体的动能和位能转化可忽略不计, 按照理想气体在定压条件下的绝热混合进行分析. 单位摩尔气体的损失eI, MR为

(4)

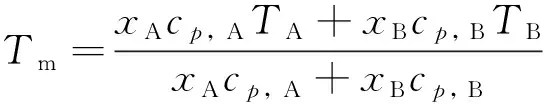

式中:xA,xB分别为一摩尔的理想混合气体的摩尔成分, 且xA+xB=1;cp , A,cp, B分别为混合前的两种气体的定压摩尔比热容, 单位kJ·(kmol·K)-1;TA,TB分别为混合前的两种气体的绝对温度, 单位K;R为摩尔气体常数, 8.314 J·(mol·K)-1;Tm为混合后的气体绝对温度, 单位K, 其值由下式确定.

(5)

2.3 合成革干燥过程子系统分析

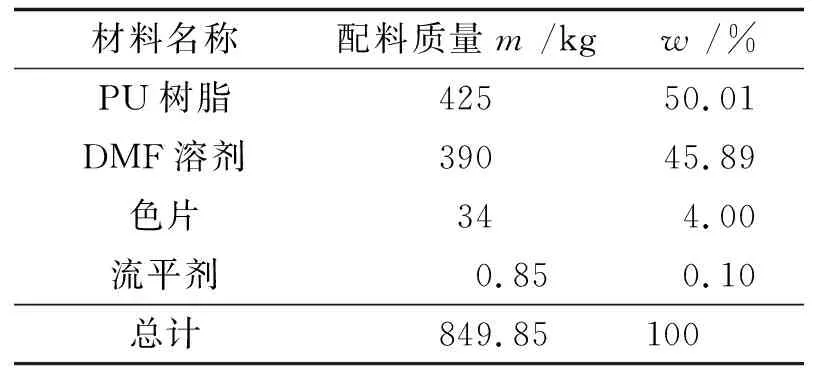

表2 PU溶剂配料表

合成革干燥过程中, 达到工艺温度的供热烟气流经烘箱内的风排后均匀地喷射到合成革表面, 加热PU溶剂, 使其中的二甲基甲酰胺(DMF)溶剂蒸发出来. 其中包含了大量的传质与传热过程, 因此而导致熵增与系统损失. 干法生产线所使用的PU溶剂主要由PU树脂、 DMF溶剂、 色片、 流平剂构成, 某干法线生产5 000 m合成革时, 生产时的进布速度为20~22 m·min-1, 溶剂组分如表2所示. 显然, 色片与流平剂的含量很少可忽略, 主要考虑PU树脂与DMF溶剂. 该过程中包含PU树脂的吸热、 DMF溶剂蒸发、 供热烟气传热、 烘箱空气补偿、 烘箱表面散热以及尾气排放.

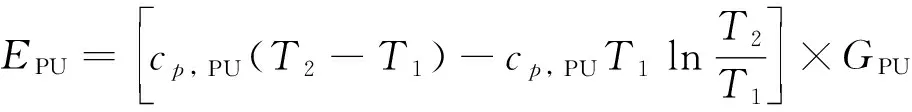

(6)

式中:cp, PU为PU树脂的比热容, 单位kJ·(kg·K)-1;T1、T2分别为PU树脂进入系统前和离开系统后的的绝对温度, 单位K;GPU为每小时进入干燥系统的PU树脂质量, 单位kg·h-1, 其值由下式确定.

(7)

其中,mPU为PU树脂的总质量, 单位kg;Lsl为需要生产的合成革长度, 单位m;vsl为合成革干燥生产时的进布速度, 取单位m·min-1.

(8)

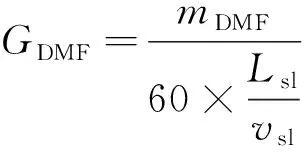

式中:MDMF为DMF的摩尔质量, 单位g·mol-1;rDMF为DMF溶剂的蒸发热, 单位kJ·mol-1;Tgr为供热烟气的平均温度, 单位K;GDMF为每小时进入干燥系统的DMF溶剂质量, 单位kg·h-1, 其值由下式确定.

(9)

式中:mDMF为DMF溶剂的总质量, 单位kg.

(10)

(11)

式中:ngr、nbc分别为参与传热的供热烟气和环境空气的摩尔流量, 单位kmol·h-1,cp, gr、cp, 0分别为供热烟气和环境空气的定压摩尔比热容, 单位kJ·(kmol·K)-1;Thx为烘箱底部烟气的平均温度, 单位K.

为了减少热量的损失, 烘箱的墙体内部多使用保温棉材料, 其表面的散热损失ES如下式所示.

(12)

式中:TS为烘箱内表面平均温度, 单位K;QS为烘箱表面散热功率, 单位kW, 其值由下式确定.

(13)

式中:λab为石棉保温层的热导率, 单位W·(m·K)-1;δh为保温层的厚度, 单位m;AS为烘箱的表面积, 单位m2.

(14)

式中:et、ed分别为混合气体的热和扩散, 单位kJ·kmol-1;nwi为尾气各个组成气体的摩尔流量, 单位kmol·h-1;cp, wi为尾气各个组成气体的定压摩尔比热容, 单位kJ·(kmol·K)-1;Tpy为尾气排放的温度, 单位K;xi为某一气体组分的摩尔比;为某一气体组分在周围环境中的摩尔比.

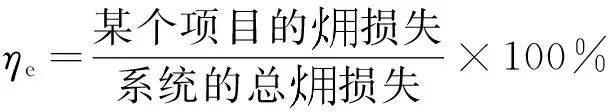

合成革干燥过程子系统中, PU树脂吸热和DMF溶剂蒸发是子系统的收益. 供热烟气传热、 烘箱空气补偿、 烘箱表面散热和尾气排放是子系统的损失. 根据式(10)、 (11)、 (12)和(14), 上述4项损失分别与供热烟气温度、 烘箱底部烟气的平均温度、 烘箱内表面平均温度、 排烟温度成正相关, 而以上4项温度应与工艺温度成正比, 即该子系统的损失与合成革干燥的工艺温度成正比. 由于干法线的工艺温度较低, 因此对于合成革干法线而言, 该子系统的损失对于整个供热系统而言不是主导因素.

3 合成革生产线供热系统的案例分析与基于分析的改造建议

3.1 案例分析

(15)

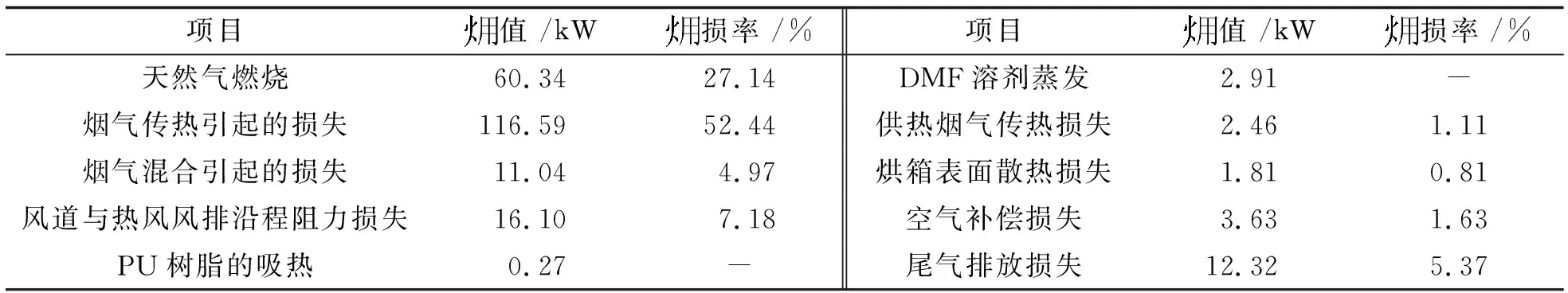

表3 系统各项目的值与损率

Tab.3 Exergy value and exergy loss rate of each item in the system

表3 系统各项目的值与损率

项目值 /kW损率 /%项目值 /kW损率 /%天然气燃烧60.3427.14烟气传热引起的损失116.5952.44烟气混合引起的损失11.044.97风道与热风风排沿程阻力损失16.107.18PU树脂的吸热0.27-DMF溶剂蒸发2.91-供热烟气传热损失2.461.11烘箱表面散热损失1.810.81空气补偿损失3.631.63尾气排放损失12.325.37

3.2 改造建议

4 结语

对合成革干法生产线烘箱内的环境参数的测试表明, 烘箱内不同横截面上的温度虽不相同, 但同一横截面上同一高度处的温度和相对湿度基本相同. 具体分布情况是, 烘箱中部的温度最高, 相对湿度最小; 烘箱底部的相对湿度最大, 温度最低; 烘箱顶部的温度和相对湿度居中. 说明该烘箱内的流场和温度场分布合理、 稳定, 有利于合成革的干燥定型, 但易导致烘箱底部区域发生水分的凝结, 此外, 当前烘箱排气口设在相对湿度和温度居中的顶部设计也不尽合理, 应采取措施, 尽量将底部低温、 高湿气体排出, 以利于干燥运行和节能.

对某合成革干法生产线烘箱内有关热力参数的实测结果表明, 天然气烟气混合传热的损最大,损率高达52.44%; 天然气燃烧的损次之,损率为27.14%; 而过流通道沿程阻力和尾气排放导致的损率较小, 分别为7.18%、 5.37%. 说明就干法线而言, 由于排放尾气的温度低,值小, 对其可回收价值的挖掘有限, 而现有风道和风排的结构设计也已基本合理, 优化改进有一定余量, 但也是较有限的, 为提高系统的效率, 应着重改善换热方式, 提高燃烧效率.

为提高天然气末端供热系统的能效, 达到系统运行的经济可行性, 可采取如下具体措施: 对换热而言, 现有的换热模式较多应选择换热效率较高的模式; 对燃烧过程而言, 加强天然气与空气的混合程度、 提高燃烧室热强度和预热助燃空气, 最大限度地将化学能转化为热能; 对于过流部件的优化而言, 可通过计算机数值模拟分析辅助设计烘箱内的风道与风排结构; 对于尾气排放而言, 其温度虽低排放热量属低品位余热, 但用来预热燃烧器助燃空气, 一定程度上仍可改进用能情况.