基于智能工厂施工的有色金属材料控制加工过程

(中铝山西新材料有限公司,山西 运城 043304)

智能工厂施工是在传统工厂施工过程中,通过引入信息技术、传感器技术、物联网技术等现代化的技术手段,实现对生产加工的智能化。金属材料可分为黑色金属材料和有色金属材料,除铁、铬、锰元素以外,其它金属均被称为有色金属。有色金属材料在近几年的发展中,出现了发展过快导致的产能过剩、资本投资过热以及产业结构不健全等问题,同时从技术角度来看也缺乏更加科学和创新的加工技术[1]。有色金属材料的控制加工又可以称为塑性加工,根据有色金属材料的不同塑性,在外力的作用下,在改变形状和尺寸的同时,也改变了有色金属的组织结构及相应性能。现阶段,随着冶金与机械智能化程度的不断加深,自动化控制水平的提高,有色金属材料的控制加工技术将逐渐向着连续化和自动化的方向发展[2]。

同时,有色金属的品种也将逐渐扩大,产品的质量也将不断提高。因此,为了满足当前工艺生产企业的生产效率要求,通过结合智能工厂施工技术,开展对有色金属材料控制加工过程设计研究。

1 基于智能工厂施工的有色金属材料控制加工过程设计

1.1 基于智能工厂施工建立加工设备预处理单元

在控制加工普通材料前,首先要对加工零件的参数进行确定。但针对有色金属材料的零件加工工况研究得出,加工过程中,参数很容易根据有色金属材料的情况发生改变。因此,预期的加工参数已经无法适应这类情况的变化[3]。针对这一问题,建立加工设备预处理单元,对计算机数字控制机床提供实时动态优化的加工参数。本文结合智能工厂施工技术,将RBF神经网络引入到控制加工过程当中,并将监控回路应用到计算机数字控制机床系统当中[4]。在机床实际运行过程中,利用加工设备预处理单元,将难以控制的有色金属材料作为被监控的对象,实时监测其加工设备的运行状态,利用自主学习与自主组织功能监测影响设备加工精度的各项参数信息,并同时对加工过程外部环境及内部状态进行监控,一旦监测到加工状态出现异常变化,则通过加工设备预处理单元自动对各类加工参数进行调节,从而保证在加工过程中设备始终处于最佳的工作状态,完成对有色金属材料加工过程的自适应控制。

为了减少对复杂数学模型的建立,本文在加工设备预处理单元中,采用磁电转速传感器DIS—6对设备转速进行监测,并利用速度传感器S26332对设备加工速度进行监测。有色金属材料加工设备预处理单元实时监控具体流程为:首先,将传感器当中的各类接收信号传输到计算机数字控制机床的控制器当中;其次,通过伺服驱动器对加工过程中的进给速度进行控制;再其次,通过传感器将加工设备的主轴转速和背吃刀量等参数进行监测,并将传感器传输的信号发送到神经网络控制器;最后,通过对信号的自动调节,实现对加工设备的动态调节。同时,加工设备预处理单元能够对不是样本集当中的输入信号进行筛除,增加对新样本的学习从而提高对加工设备的监测精度,从而实现控制有色金属材料数控加工的精度,实现实加工与虚拟模型的接近,达到高质量加工零部件和降低加工成本的目的。

1.2 有色金属材料各环节加工控制

有色金属材料的加工可划分为生成运行轨迹—设定加工坐标—创建操作动作。结合智能工厂施工技术,针对各环节进行控制加工。按照上述加工环节,对有色金属控制加工过程进行设计。首先,在被加工的有色金属材料零件上采集多组刀触点,再将刀触点各点进行顺次连接,从而形成刀具的具体运行路径,用Unigraphics模型对加工工艺进行分析,在进入到虚拟加工环境中时,创建新的加工操作,并生成CLSF文件。再通过刀位轨迹仿真及后置处理完成对加工运行轨迹的生成。在生成过程中还可结合CAD自动编程软件,在计算机显示屏上实现与运行轨迹图形的交互[5]。将模型输入到CAD自动编程软件当中,选择对应的加工工具及设备,并设置对应的工艺参数,获得位置源文件,得到相应的有色金属材料加工程序。其次,在加工原点的基础上,建立加工坐标系,利用加工坐标系对有色金属材料加工零件在数控机床上的加工位置定义,在编程过程中加工设备的轨迹坐标就是根据有色金属材料加工零件的轮廓在加工坐标系的坐标明确的。再次利用Unigraphics模型,设置三个坐标轴,分别为x轴、y轴和z轴,三个坐标轴的方向规定着数控机床导轨的方向,在实际加工过程中应当保证毛坯在机床上的位置方便加工、对刀等操作。最后,完成对加工坐标系的创建后,创建对有色金属材料加工零件的加工操作。每创建一个操作就相当于生成一个加工步骤,在操作过程中,单一的刀轨以及生成这一刀轨的对应信息组成一个结合[6]。对于不同的数控机床存在不同的数控系统,在不同数控系统中同一功能的控制代码可能不同,因此还需将刀轨文件转换为符合特定数控机床指令的加工程序文件。通过后置处理操作将刀位轨迹转换为被数控机床识别的数控代码,完成对有色金属材料的控制加工。

2 实验论证分析

由本文上述可知对有色金属材料控制加工的基本过程,并初步得出了本文控制加工过程与传统控制加工过程相比,对有色金属材料制备的稳健性更强,为使本文研究具有一定严谨性,下面将针对本文提出的控制加工过程与传统控制加工过程进行对比实验,从而对比二者制造出零件的表面粗糙度误差。

选用某零件加工工厂中的有色金属材料机械设备零件设计图纸作为实验研究对象,分别利用本文提出的基于智能工厂施工的有色金属材料控制加工过程与传统控制加工过程,制造出100个该零件。

为保证实验具有一定的公正性,在选择有色金属材料时,尽可能采用统一批次、统一规格的有色金属材料,并保证除控制加工过程不同以外,其它影响零件制备的稳健性参数变量均保持已知。表1为该有色金属材料机械设备零件设计要求表。

表1 零件制备要求对应表

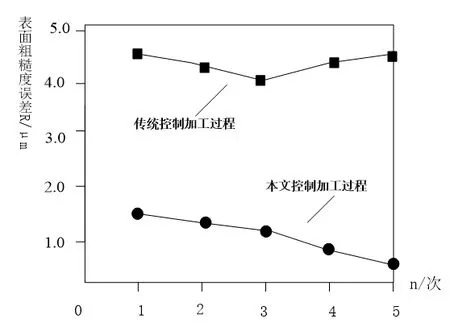

根据表1中的零件制备要求,完成对比实验,并从两组加工零件中各任意抽取一个零件,选择该零件上的25个测试点,对其表现粗糙度的误差进行测量,并将测量结果绘制成如图1所示的实验结果对比图。

图1 实验结果对比图

从图1中两条曲线的对比可以看出,采用本文控制加工过程制造出的有色金属加工零件与传统相比可有效降低零件表面粗糙度的平均误差,并达到50%以上。并且随着加工次数的不断增加,表面粗糙度误差呈现出不断降低的趋势,在多次加工过程中能够基本保证零件表面粗糙度误差为零。因此,通过实验证明,本文控制加工过程可以有效提高对有色金属材料加工零件的精度,同时实现对零件的自动化加工,体现工厂加工生产的智能化。

3 结束语

有色金属材料的加工关系着工业生产乃至国防的安全发展,引入新的技术手段,实现智能工厂需要依靠更加高端的设备完成。

针对当前有色金属材料的加工现状,除了采用本文提出的控制加工过程外,还应当将部分重心放在培养技术人才上,并建立有色金属加工排放标准、实施有色金属二次资源利用政策等,从而实现成为有色金属加工强国。