基于KES⁃FB 型织物风格仪的精梳织物风格分析

任家智 宋冰鹏 冯清国 贾国欣

(1.中原工学院,河南郑州,450007;2.河南工程学院,河南郑州,450007)

精梳产品与普梳产品相比,不仅具有较好的内在品质,还具有较好的手感、光泽、舒适性及独特的风格[1⁃2]。但长期以来,人们对于精梳面料与普梳面料的性能比较大多采用外观、手感及穿着等传统的主观评价方式,没有定量分析评价精梳产品与普梳产品风格方面的差异。通过对精梳织物与普梳织物的性能与风格进行测试与分析,客观评价它们之间性能及风格差异,掌握精梳加工对织物性能的影响规律,为更加合理、准确地KES⁃FB 型织物风格仪可将所测织物的基本力学、物理性能指标通过线性回归方程转换成基本风格值,而单一的物理指标也可以表征织物手感的某一方面性能[3]。在基于KES⁃FB 型织物风格仪对织物性能及风格的研究中,多集中于测试与分析不同纤维面料的性能与风格[4⁃6]。为了准确比较精梳产品与普梳产品的性能与风格,我们在原料、纱号、捻度、织物结构、织造工艺相同的条件下,分别设计、加工了纯棉精梳与普梳织物,采用相同的后整理工艺对织物进行整理加工,并使用KES⁃FB 型织物风格仪对其摩擦、压缩、弯曲、拉伸、剪切等性能进行系统的测试与分析,得到了客观、准确的不同面料性能及风格的评价数据。

1 试样制备

1.1 织物原料及加工方法

使用同一种原棉,分别采用普梳工艺和精梳工艺流程加工,在粗纱号数、牵伸工艺、加捻工艺相同的条件下生产14.6 tex 的纯棉普梳纱及纯棉精梳纱,并在织造工艺流程及工艺参数相同的条件下,分别生产纯棉普梳平纹织物及纯棉精梳平纹织物,经、纬纱均为14.6 tex 纱,经、纬密分别为433 根/10 cm、275.5 根/10 cm。

1.2 织物的后整理

织造完成后,对两种织物使用相同的后整理工艺,具体流程为:烧毛(两道火口,正反面,车速70 m/min)→碱退浆(温度100 ℃)→碱煮炼(温度110 ℃)→双氧水漂白(温度100 ℃,车速60 m/min)→碱丝光(温度110 ℃,车速50 m/min)→定形(加防皱免烫助剂,温度170 ℃~200 ℃,车速45 m/min)→预缩。

2 试验条件与内容

2.1 试验条件

为比较精梳织物与普梳织物的性能及风格差异,本次试验使用KES⁃FB 型织物风格仪进行测试。将各织物裁成20 cm×20 cm 的方形试样,并标出经向和纬向,在标准大气条件下平衡48 h。试验环境温度(20±1)℃,相对湿度(60±5)%。

2.2 试验内容

依次使用KES⁃FB 型织物风格仪的表面性能仪FB4、压缩性能仪FB3、弯曲性能仪FB2 和拉伸剪切性能仪FB1 对各试样进行测试,共测试出用于评定手感风格的14 个物理指标,这些物理量分别表征了织物的摩擦、压缩、弯曲、拉伸、剪切等方面的特性。试验过程中,织物经向、纬向各测试3 次,结果取平均值。

3 试验结果与分析

3.1 表面性能

测试织物的表面性能,可以获得织物的平滑程度。KES⁃FB 型织物风格仪中表示织物表面特性的指标有动摩擦平均因数MIU、摩擦因数平均偏差MMD 及表面粗糙度SMD。动摩擦平均因数MIU 值越大,表示织物越不光滑;摩擦因数平均偏差MMD 值越大,表示织物摩擦因数的差异越大;表面粗糙度SMD 值越大,织物的表面凹凸感越明显。使用KES⁃FB 型织物风格仪的表面性能仪FB4 测试得到的织物动摩擦平均因数MIU、表面粗糙度SMD 和摩擦因数平均偏差MMD 结果如下。

由以上数据可知:精梳织物与普梳织物相比,动摩擦平均因数MIU 降低了2.3%,表面粗糙度SMD 减小了11.1%,摩擦因数平均偏差MMD 减小了4.9%,因此精梳织物手感光滑度显著提高。精梳加工对织物性能及风格有较大影响的原因有以下3 个方面:首先,精梳可排除梳棉条中50%~60%短纤维,提高纤维的平均长度及整齐度,使纱线的条干均匀度显著提高,从而显著提高织物的平整度;其次,精梳加工除去了普梳棉条中50%~60%的杂质及棉结,改善了纱线及织物表面的光洁度;再次,精梳加工可显著提高须条中纤维的伸直度、平行度及分离度,在牵伸过程中成纱的粗节、细节及棉结大幅度减少,使织物的粗糙度减小、光滑度提高。

3.2 压缩性能

测试织物的压缩特性可以获得织物被触压时的弹性、柔软感和丰满感。在KES⁃FB 型织物风格仪中,表示织物压缩特性的指标有压缩线性度LC、压缩比功WC 及压缩回弹性RC。压缩线性度LC 值越接近1,织物越难被压缩;压缩比功WC 值越大,织物越容易被压缩;压缩回弹性RC值越接近100%,织物的压缩回复性越好。使用KES⁃FB 型织物风格仪的压缩性能仪FB3 测试得到织物压缩线性度LC、压缩比功WC 及压缩回弹性RC 指标结果如下。

由以上数据可知:精梳织物与普梳织物相比,织物的压缩线性度LC 降低了3.6%,压缩比功WC 提高了17.0%,压缩回弹性RC 提高了4.7%,可见精梳织物柔软、富有弹性,手感更加丰满。这是因为精梳织物中纤维的伸直度、平行度及分离度较高,纤维之间的联系力较小,纱线被压缩时更易于产生变形,因此精梳织物的压缩线性度降低,压缩比功较普梳织物大。

3.3 弯曲性能

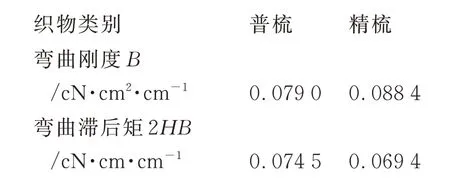

测试织物的弯曲特性可以比较织物的抗弯保形性。在KES⁃FB 型织物风格仪中,表示织物弯曲性能指标的有弯曲刚度B 及弯曲滞后矩2HB 两种。弯曲刚度B 值越大,织物越难被弯曲;弯曲滞后矩2HB 值越大,织物的弯曲回复性越差。使用KES⁃FB 型织物风格仪的弯曲性能仪FB2 测试得到的织物弯曲刚度B 及弯曲滞后矩2HB 指标结果如下。

由以上数据可知:精梳织物与普梳织物相比,弯曲刚度B 提高了11.9%,织物弯曲滞后矩2HB 降低了6.8%,因此精梳织物相对于普梳织物抗弯保形性显著提高。精梳织物抗弯性能好的原因是:精梳织物中的纤维伸直度及平行度较好,织物在弯曲时每根纤维所承受的弯曲应力相对均衡,能够承受较大的弯曲力,从而使织物的抗弯刚度提高。另外当织物弯曲时,会使织物(或纱线)一侧的纤维受到拉伸;如果纤维的伸直度、平行度较好,受到拉伸的纤维会产生弹性伸长,会使织物弯曲回复性增强;相反,如纤维伸直度、平行度较差,织物弯曲时受到拉伸的纤维产生伸直,弹性变形较小,因此普梳织物弯曲回复性能较弱。

3.4 拉伸性能

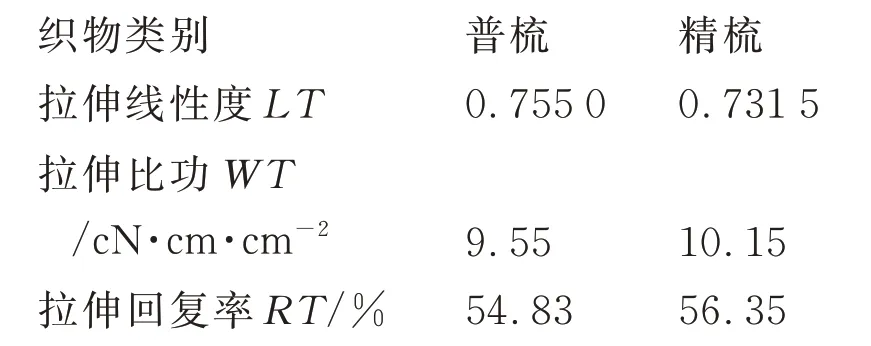

测试织物的拉伸特性可以比较织物的弹性和保形性。在KES⁃FB 型织物风格仪中,表示织物拉伸特性的指标有拉伸线性度LT、拉伸比功WT 和拉伸回复率RT。拉伸线性度LT 值越接近1,织物越不易被拉伸;拉伸比功WT 值越大,织物越容易被拉伸;拉伸回复率RT 值越接近100%,织物的拉伸回复性越好。使用KES⁃FB 型织物风格仪的拉伸剪切性能仪FB1 测试得到的织物拉伸线性度LT、拉伸比功WT 和拉伸回复率RT 指标如下。

由以上数据可知:精梳织物与普梳织物相比,拉伸线性度LT 减小了3.1%,拉伸比功WT提高了6.3%,拉伸回复率RT 提高了2.8%。因此精梳织物拉伸时的弹性及保形性均好于普梳织物。因精梳织物中纤维的伸直度、平行度及分离度较好,纤维之间的横向联系力较小,织物易产生拉伸变形,因此精梳织物的拉伸线性度较小、拉伸比功较大。另外,如果织物中纤维的伸直度、平行度较差,织物在拉伸时首先表现为弯曲纤维的伸直,拉伸结束时织物弹性回复率较差。

3.5 剪切性能

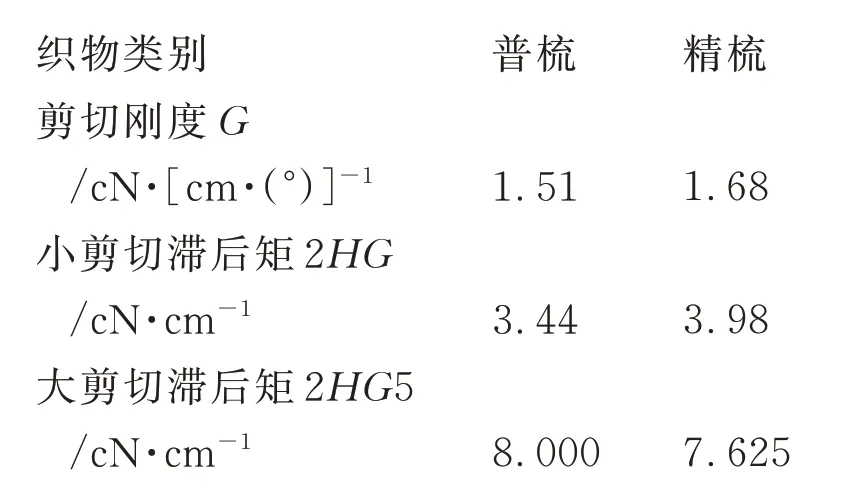

织物的剪切特性影响织物的弹性及保形性[7]。在KES⁃FB 型织物风格仪中,表示织物剪切特性指标有剪切刚度G、小剪切滞后矩2HG 和大剪切滞后矩2HG5。剪切刚度G 值越大,表示织物越不易被剪切;小剪切滞后矩2HG 值越大,织物初期(微小)剪切变形的回复性越低;大剪切滞后矩2HG5 值越大,织物剪切回复性越低。使用KES⁃FB 型织物风格仪的拉伸剪切性能仪FB1测试得到的织物剪切刚度G、小剪切滞后矩2HG和大剪切滞后矩2HG5 指标结果如下。

由以上数据可知:精梳织物与普梳织物相比,剪切刚度G 及织物小剪切滞后矩2HG 分别提高了11.3%及15.7%,大剪切滞后矩2HG5 减小了4.7%。因此精梳织物的弹性及保形性相对普梳织物显著提高。其原因是精梳织物中的纤维伸直度、平行度及分离度好,在剪切过程中每根纤维所承受的剪切力较为均匀,织物承受剪切的能力越强,即剪切刚度越大;且当织物受到剪切力时,纤维产生弹性变形,因此织物的剪切变形回复性较好。

4 结论

在原料、纱号、捻度、织物规格、织造工艺和后整理工艺相同的条件下,分别设计、加工了纯棉精梳与普梳织物,使用KES⁃FB 型织物风格仪分别对其摩擦、压缩、弯曲、拉伸、剪切等14 个性能指标进行测试与分析,得到如下结论。

(1)精梳织物与普梳织物相比,织物表面动摩擦因数降低,表面粗糙度显著减小,织物的光滑度有所提高。

(2)精梳织物的压缩比功及压缩回弹性较高,织物手感柔软而富有弹性。

(3)精梳织物的拉伸比功及拉伸回复率、弯曲刚度及弯曲回复性、剪切刚度及剪切回复性显著较高,因此其织物弹性及保形性比普梳织物好。