基于Ether CAT的关节伺服系统综合测试方法研究*

周 晶,倪 敬,蒙 臻,陈 星,董云泷

(杭州电子科技大学 机械工程学院,浙江 杭州 310018)

0 前 言

在异形薄壁工件柔性化生产中,相较大型数控机床,多关节机器人加工系统更为灵活。因此近年来,航空航天领域中的大型构件中已广泛使用多自由度工业机器人加工系统进行生产制造。而工业机器人伺服系统(IRSS)是决定多自由度工业机器人空间曲面定位精度及加工性能的核心部件[1],其在复杂工况下的服役性能直接影响了大型构件的加工精度和表面完整性。因此,IRSS服役性能测试已成为工业机器人加工系统研发过程中的重要环节。

近年来,国内外学者对于伺服系统性能测试开展了一系列研究:(1)在工业机器人测试方面,针对复杂工况下的工业机器人,进行了伺服电机的设计优化和运动轨迹规划,以提高其运动控制精度[2,3];(2)在伺服系统参数测试方面,提出一种测试伺服电机电参数测试的方法和仪器,简化了测试过程中的电参数测试方法[4-6];(3)在测试系统研制方面,相关人员基于控制电机动态响应快等优点,提出了通过伺服电机加载动态转矩的测试系统[7-9];(4)在Ether CAT总线应用方面,针对Ether CAT总线在伺服运动控制系统中的应用进行了详细叙述[10,11]。

但是现有的伺服电机测试技术,多是针对通用的伺服系统,测试内容也多是针对伺服系统的单一特性,鲜有针对复杂工况条件下伺服系统的综合性能测试。因此,有必要针对复杂工况条件,设计新的IRSS服役性能测试方法。

在现有伺服系统测试方法的基础上,基于Ether CAT总线技术[12],模拟IRSS的运动曲线和负载水平,笔者提出针对复杂工况条件的IRSS服役性能综合性测试方法。

1 测试原理

1.1 基本原理

参考国家标准GB/T 7344-2015《交流伺服电动机通用技术条件》,GB/T 7345-2008《控制电机基本技术要求》和GB/T 16439-2009《交流伺服系统通用技术条件》,以及企业标准Q/3100 001-2018《交流伺服电机通用技术标准》,交流伺服系统测试环节主要涉及工作特性测试、响应特性测试和环境适应性测试。

六轴工业机器人伺服驱动关节示意图如图1所示。

图1 六轴工业机器人伺服驱动关节

1.1.1 工作特性测试原理

在工业机器人工作过程中,根据负载和转速是否恒定,伺服电机通常有以下运行模式:①稳态运行:负载与转速均恒定;②动载运行:负载动态变化;③变速运行:转速及方向动态变化;④变速动载运行:转速和负载均动态变化。

特别是第④种运行模式对工业机器人伺服电机的服役性能影响最大。因此,本测试系统选择变速动载条件下的输出扭矩波动系数和转速波动系数、转速调整系数作为IRSS服役性能的判断标准。

其中,输出扭矩波动系数和转速波动系数主要表征了IRSS长时间运转下的稳定性,即:

(1)

式中:Kfn—电机转速波动系数;nmax—电机瞬态转速的最大值,r/min;nmin—电机瞬态转速的最小值,r/min;

(2)

式中:KfT—电机转矩波动系数;Tmax—电机瞬态转矩的最大值,N·m;Tmin—电机瞬态转矩的最小值,N·m。

转速调整系数主要表征了IRSS在扰动下的稳定性,即:

(3)

式中:ni—电机的实际转速,r/min;nN—电机的额定转速,r/min。

1.1.2 响应特性测试原理

当复杂的工作路径需要关节伺服电机急转急停时,伺服系统响应变快,其超调量会变大,稳定性变差。因此,在响应特性测试环节,主要通过不同运动曲线下的响应超调量和响应时间来评价其性能。

IRSS系统的超调量为:

(4)

式中:nmax—电机匀速段的最大速度,r/min;n—设定的电机匀速段的速度,r/min。

响应时间为:

tr=t(n)-t(nmax)

(5)

式中:t(nmax)—电机匀速段的最大速度下对应的时间,s;t(n)—第一次达到设定的电机匀速段的速度下对应的时间,s。

而在曲面加工时,关节伺服电机需要频繁正反转,因此正反转速差率也是重要的测试指标,即:

(6)

式中:ncw—电机正转均值,r/min;nccw—电机反转均值,r/min。

1.1.3 环境适应性测试原理

温度是影响工业机器人伺服电机性能的主要因素,需要在极端的环境条件下,对伺服电机的特性进行测试。不同环境温度对伺服电机的影响主要体现在:温度越高,绕组阻值增大,铜耗越大。而伺服电机的绕组阻值增大时,输出电流会变小,随之输出功率减小。因此,在环境适应性测试阶段,要通过伺服电机的输出电流和输出功率对伺服电机的性能进行评价。

伺服电机的输出功率为:

(7)

式中:T—电机的输出扭矩,N·m;n—电机的输出转速,r/min。

1.1.4EtherCAT应用原理

基于Ether CAT技术,结合工业机器人实际工作环境,笔者采用以太网的现场总线技术对测试系统进行控制;PLC与伺服驱动器之间采用COE(CAN open Over Ether CAT)通讯协议,提高传输速率;内部通讯芯片ESC直接处理主站PLC所发出的运动控制数据,满足迅速启停的要求,且可以抵抗温度变化的影响,在温度急速变化中保持稳定性。

1.2 测试方案

1.2.1 工作特性测试

依据工作特性测试原理,笔者设计了稳态运行、动载运行、变速运行和变速动载运行实验方案。具体的实验步骤如下:

(1)针对工业机器人伺服电机在稳态下运行,试验时取工业机器人伺服系统,设置伺服电机长期正转运行,搭载的负载为恒定负载,进行实验,实验数据采集频率为1 024 HZ;

(2)针对工业机器人伺服电机动载运行,系统采用磁滞制动器对伺服电机施加负载扭矩,采用“法兰盘+质量块”对工业机器人伺服电机的负载惯量进行调节。

工业机器人伺服电机受到的负载惯量JL为:

(8)

式中:JL—质量块绕伺服电机轴的负载惯量(kg·m2);ai—法兰盘各安装位置质量块的个数;m—单个质量块的质量,kg;d—质量块的边长,m;L—质量块质心到伺服电机轴心的距离,m;

(3)取2台工业机器人伺服电机,分别搭载质量块和磁滞制动器,进行动载运行实验。设置2台伺服电机长期正转运行,伺服电机受到的负载惯量变化速率为0.4 kg·m2/H,负载扭矩变化率为0.4 N·m/H,进行实验,实验数据采集频率为1 024 HZ;

(4)针对工业机器人伺服电机变速运行,试验时,取工业机器人用伺服电机,设置运行规律为周期性正反转运行,且其为空载运行,进行实验,实验数据采集频率为1 024 HZ;

(5)针对工业机器人伺服电机变速动载运行,取两台工业机器人用伺服电机,分别搭载质量块和磁滞制动器,设置两台伺服电机周期性正反转运行,伺服电机受到的负载惯量和负载扭矩变化速率为0.6 N·m/H,进行实验,实验数据采集频率为1 024 HZ。

1.2.2 响应特性测试

依据响应特性测试原理,笔者设计了变周期性正反转运行、急停急转运行等运行曲线。

实验步骤如下:

(1)进行变周期正反转运行试验。设置伺服电机的运行规律为反转匀速运行时间是正转匀速运行时间的2倍,正转匀速速度为反转匀速速度的2倍,进行实验,实验数据采集频率为1 024 HZ;

(2)进行急停急转运行试验,设置伺服电机的运行规律为正转加速度为额定加速度的3倍,运行曲线是周期性正转,进行实验,实验数据采集频率为1 024 HZ。

1.2.3 环境适应性测试

首先将空载状态下的伺服电机放置在三综合实验箱中,设定运行曲线为长期正转运行;其次通过PLC设置三综合实验箱温度范围为-20 ℃~70 ℃,温度变化速率为10 ℃/H;进行实验,实验数据采集频率为1 024 HZ。

1.2.4 复杂工况测试

首先将搭载磁滞制动器的伺服电机放置在三综合实验箱中,通过PC设置伺服电机运行曲线为急停急转运行;设置三综合实验箱温度为20 ℃~70 ℃,温度变化速率为10 ℃/H;设置磁滞制动器施加的负载扭矩在0~2 N·m之间,扭矩变化速率为0.4 N·m/H;进行实验,实验数据采集频率为1 024 HZ。

试验时,基于Ether CAT总线技术调控PC对扭矩传感器、伺服驱动器、三综合实验箱等硬件进行控制,可以同时满足对负载变化、响应变化和温度变化的设定,从而达到实时控制PC调节伺服电机的多组运行曲线、监控三综合实验箱的温度、采集伺服电机的扭矩等数据的要求。

2 测试系统设计

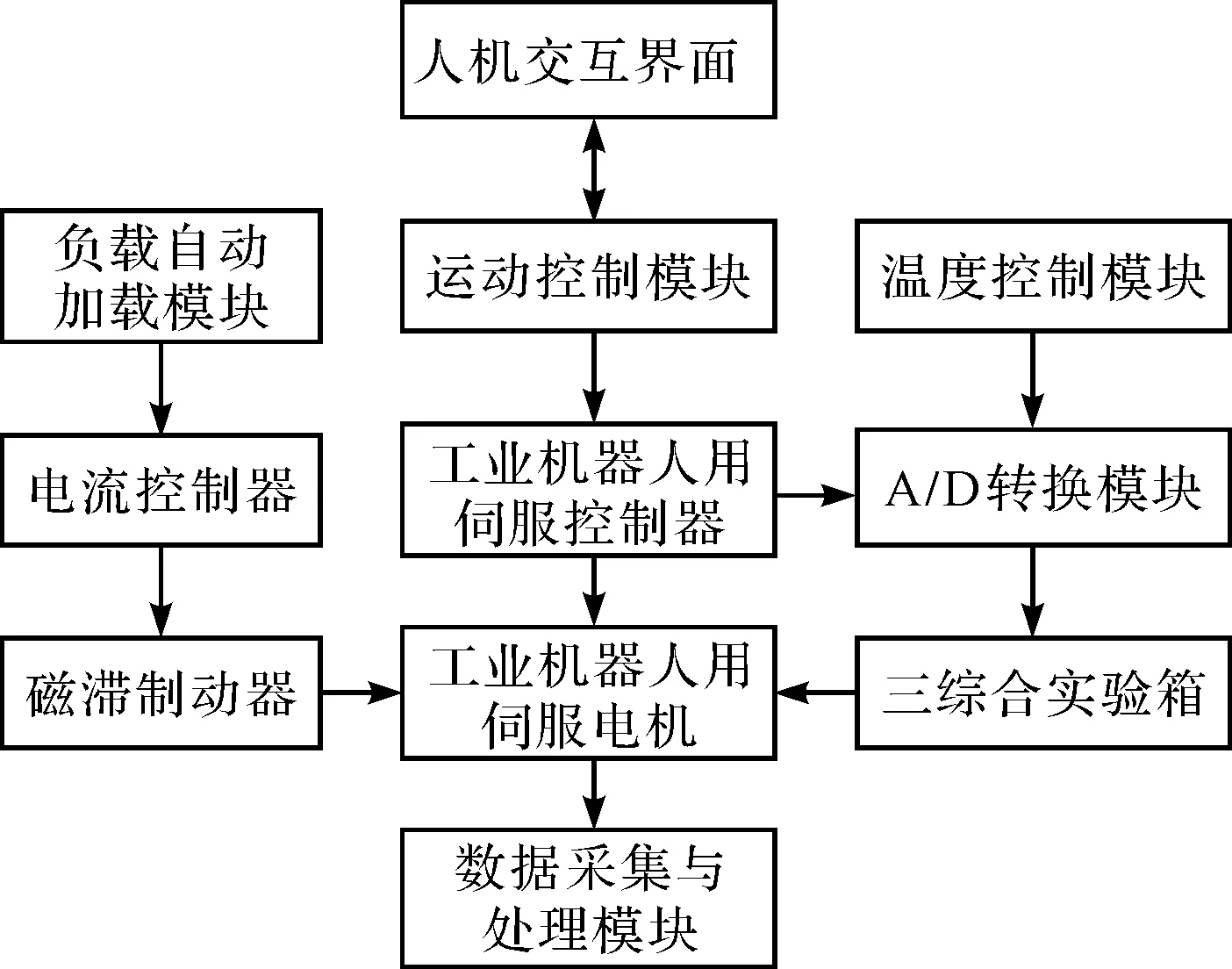

IRSS复杂工况测试的系统框图如图2所示。

图2 IRSS复杂工况测试的试验系统框图

图2中:(1)负载自动加载模块对伺服电机的负载扭矩进行改变;(2)运动控制模块对伺服电机的运行曲线进行调节;(3)温度控制模块对伺服电机试验所需温度进行控制;(4)数据采集与处理模块对伺服电机的输出数据进行采集和处理分析。

该系统在充分考虑测试原理的基础上,基于Ether CAT技术,通过扭矩传感器和伺服驱动器对伺服电机的输出数据进行采集。

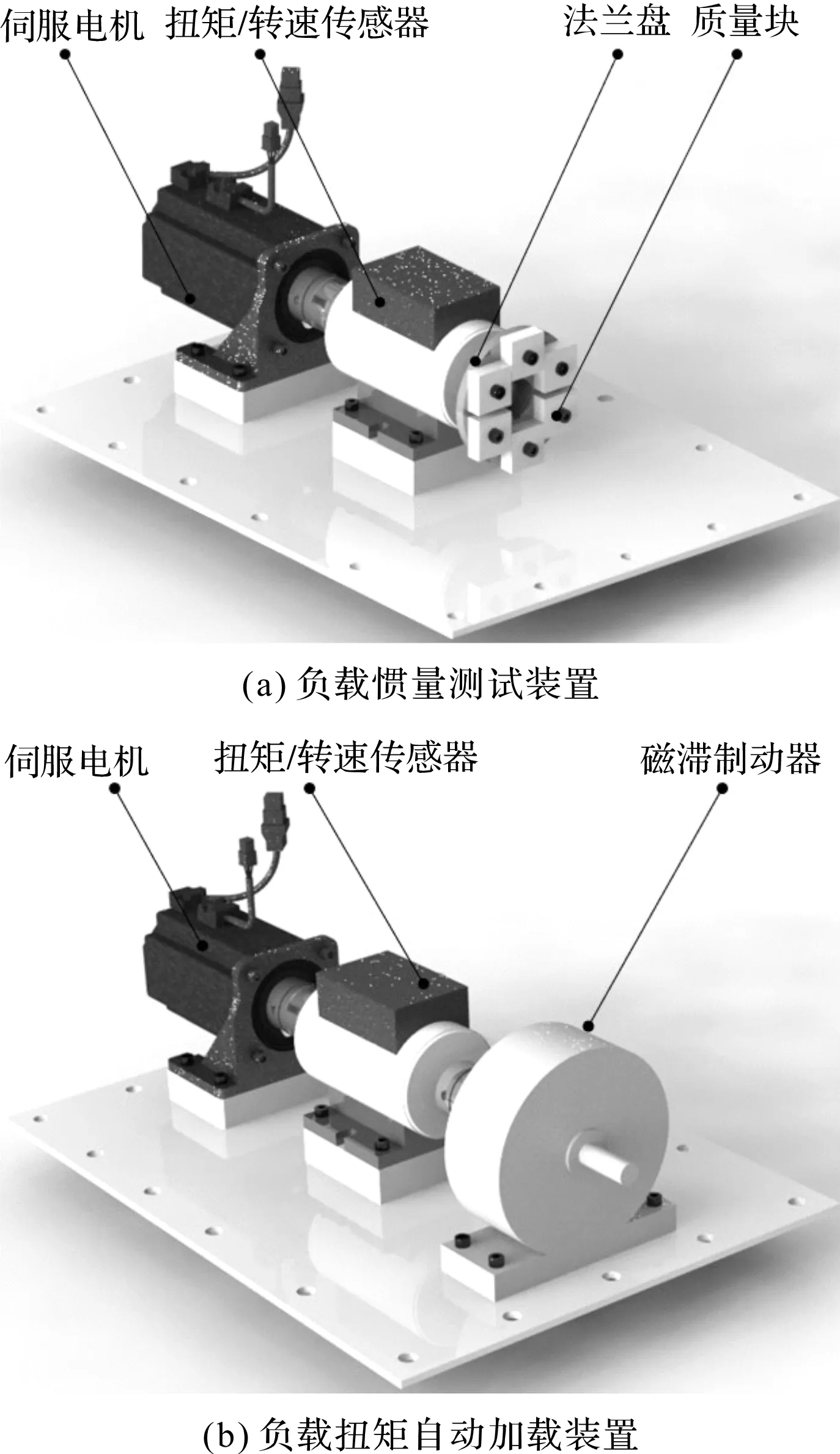

2.1 机械系统设计

试验时,上位机通过PLC控制工业机器人伺服电机转动,并带动扭矩传感器和磁滞制动器质量块转动;通过磁滞制动器励磁电流的大小改变工业机器人伺服电机的负载扭矩,通过质量块个数改变工业机器人伺服电机的负载惯量;扭矩传感器对工业机器人伺服电机的输出扭矩和输出转速测量;通过调节三综合实验箱的温度大小模拟工业机器人工作时受到不同温度应力情况。

本试验系统图如图3所示。

图3 试验系统图

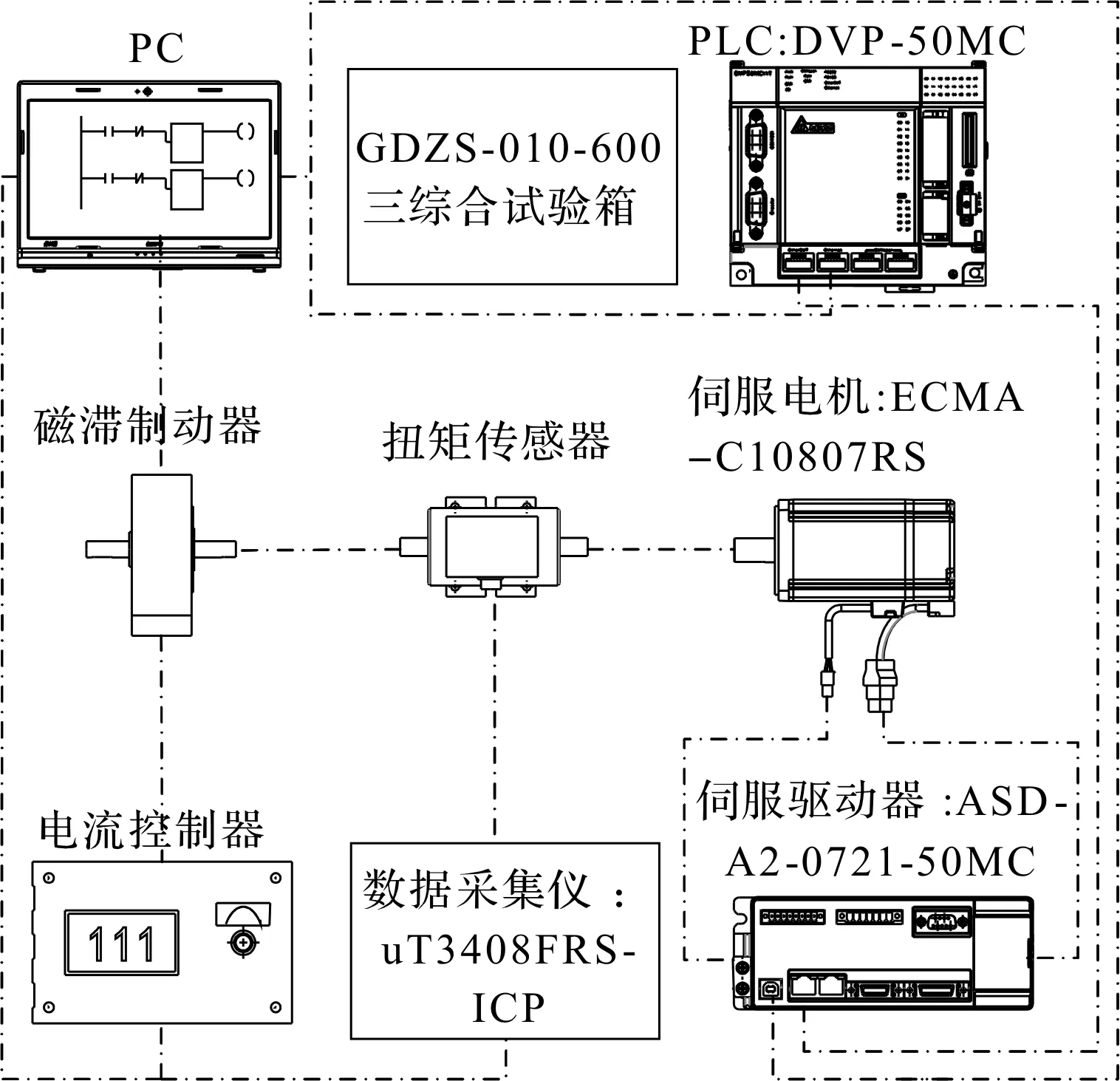

2.2 电气系统设计

工业机器人往往需要满足负载扭矩突变和运动轨迹多变的要求,基于此,笔者设计了基于Ether CAT技术的自动化驱动装置控制原理图,如图4所示。

图4 伺服系统复杂工况测试系统控制原理图

本系统基于Ether CAT技术,通过PC和PLC对负载扭矩、响应速度和环境温度进行控制:

通过电流控制器输出的励磁电流对磁滞制动器的扭矩进行控制,实现对工业机器人伺服电机的负载调节;扭矩传感器和数据采集仪实时采集负载扭矩的大小,并将测得的数据传输至PC;PC与PLC、PLC与伺服驱动器通过总线通信控制方式连接,对工业机器人伺服电机的响应进行控制,完成对运动曲线的设定和运动指令的自动切换;PLC通过AD扩展模块与三综合实验箱连接,实现对温度应力的自动调节。

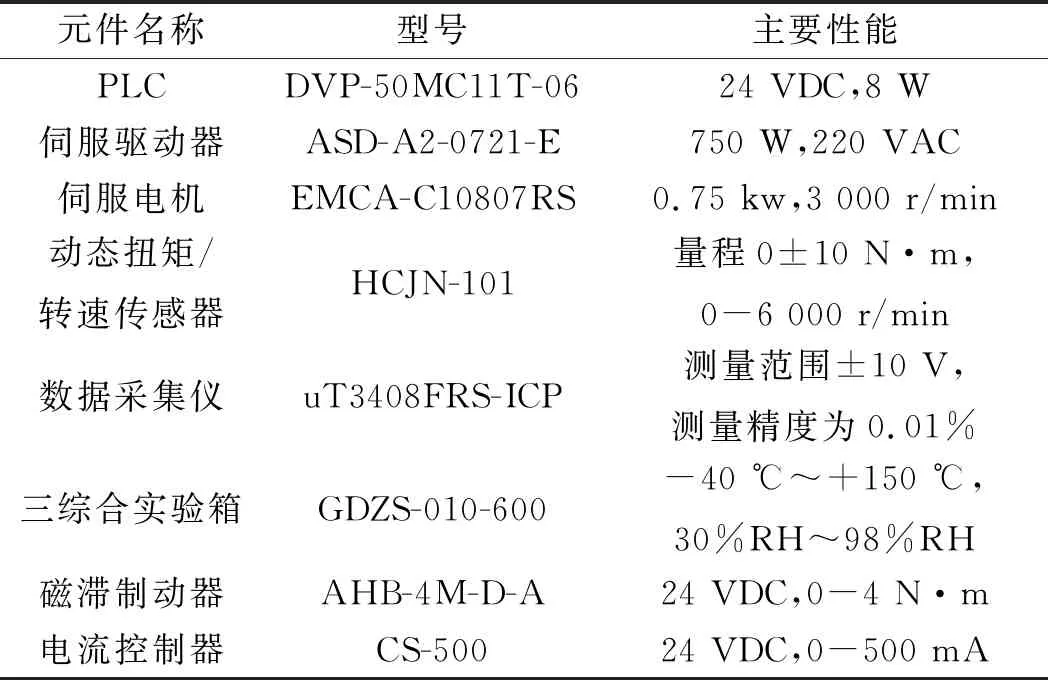

本测试系统硬件配置及其性能如表1所示。

表1 PLC控制系统硬件配置

2.3 控制软件设计

主控单元采用DVP-50MC11T-06系列的PLC,其主要功能是按照Ether CAT通信协议,对上位机传递的指令接收和解析,控制伺服电机的不同运行曲线及对试验温度进行设定;数据采集完毕后通过USB接口传输至上位机,完成通信。

(1)响应特性环节流程。

DVP-50MC11T-06系列PLC采用CAN open Builder软件进行编程,通过上位机控制不同运行曲线的切换;

将测试系统连接后,进行伺服电机点动测试;其次,对伺服电机的运行规律设置,设置的参数有运动加速度、匀速段速度以及运动方向,设定的运行规律有变周期性正反转运行、急停急转运行等,每组实验完成后通过PC调节伺服系统自动进入下一运行曲线。

(2)环境适应性流程。

基于PLC,通过AD转换模块对三综合实验箱的温度进行调节,设定三综合实验箱的温度变化范围、变化步长、变化速率等参数。

(3)数据处理流程。

采集的数据主要有扭矩传感器和数据采集仪采集的输出扭矩、输出转速和伺服驱动器采集的输出转速、输出电流;将试验数据传输至PC后,通过计算软件分析伺服电机的输出数据;每次试验采集5组数据取平均值,保证数据的稳定性。

3 试验与结果分析

3.1 试验

依据前述基于Ether CAT技术测出的实验数据,笔者选取了不同工况下的试验数据,经过处理得到数据的最大值、最小值、平均值。

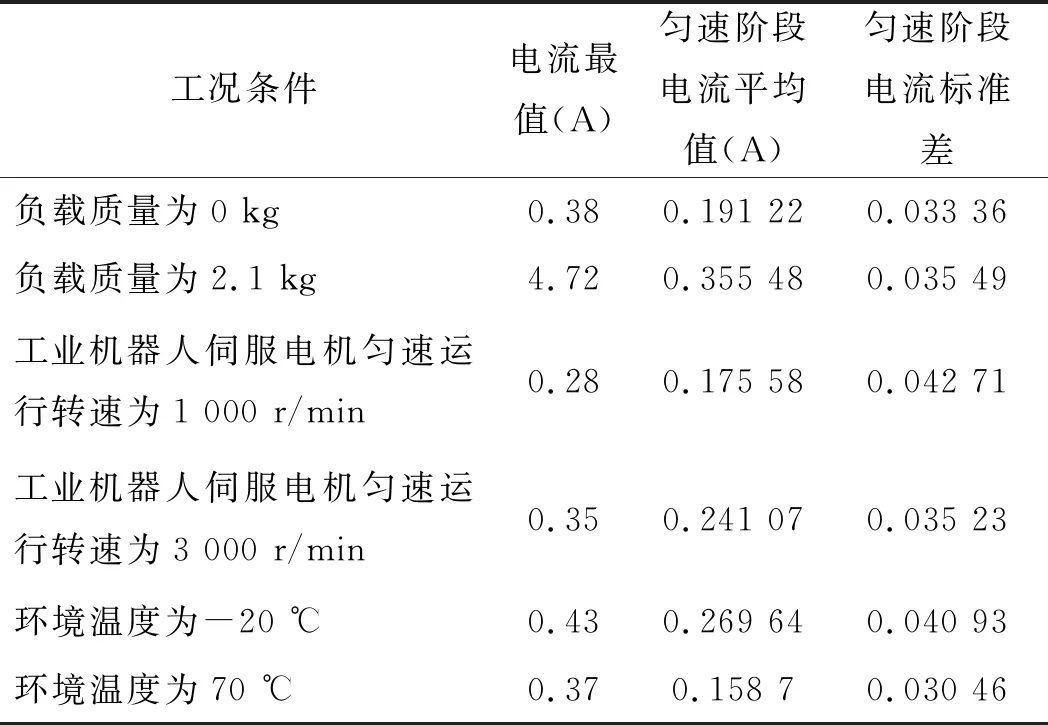

工业机器人伺服电机正转运行时随工况变化电流数据如表2所示。

表2 伺服电机正转运行时随工况变化电流数据

3.1.1 工作特性测试试验

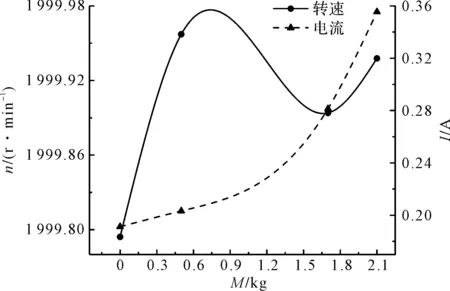

笔者选取不同负载下的实验数据,得到匀速段的转速电流值,绘制负载质量-转速/电流图,如图5所示。

图5 转速和电流随负载质量变化曲线图

从图5可以看出:当伺服电机负载变化时,工业机器人伺服电机正转时的输出电流均值降幅为46.21%,最大值降幅为91.95%;且随着负载增大,电流呈现明显上升的趋势。

3.1.2 响应特性测试试验

笔者选取不同匀速段运行速度下的实验数据,得到匀速段的转速电流值,绘制转速-电流图如图6所示。

图6 电流随转速变化曲线图

从图6可以看出:当工业机器人伺服电机匀速运行转速分别为3 000 r/min和1 000 r/min,其正转时的输出电流均值降幅为27.16%,最大值降幅为20%;且随着匀速运行转速增大,电流呈现明显上升的趋势。

3.1.3 环境适应性测试试验

笔者选取不同环境温度工况下的实验数据,得到匀速段的转速电流值,绘制温度-转速/电流图,如图7所示。

图7 转速和电流随温度变化曲线图

图7中,当工业机器人伺服电机工作环境温度为-20 ℃和70 ℃,工业机器人伺服电机正转时的输出电流降幅为44.14%,最大值降幅为13.95%;且随着环境温度升高,电流呈现明显下降的趋势。

3.2 分析与讨论

由以上分析可知:随着负载增大、匀速运行转速增大、环境温度降低,工业机器人伺服电机的输出电流呈现明显上升的趋势。其原因是工业机器人伺服电机工作环境变化时,受自身“电流-速度-位移”三环调节特性的影响,会快速响应至新的平衡点,从而导致绕组电流瞬时剧烈变化。

为了避免出现上述情况,在实际运行中,工业机器人应尽量工作在最适工况条件下。

4 结束语

本研究提出了一种基于Ether CAT的总线技术,对IRSS进行服役性能综合性评测的试验系统;介绍了其工作特性测试、响应特性测试和环境适应性测试原理,并进行了相应的服役性能测试。

研究结果表明:随着工业机器人伺服电机负载、匀速运行速度的不同,以及环境温度的不同,其输出电流也呈现明显的变化趋势。这一变化趋势可有效、客观地检测IRSS的服役性能,指导工业机器人辅助加工系统的设计。