石蜡基柔性相变材料的制备及其电池热管理应用

吴卫锋 张国庆 李绍君 杨晓青

(广东工业大学,广东 广州 510006)

0 引言

随着石油资源的不断减少,由于尾气出现的污染越来越严重,越来越多的国家开始重视新能源汽车,尤其是电动汽车的推广和应用[1]。当前,电动汽车向着高能量密度、高安全性的方向发展[2]。在实际工况中,动力电池模组长时间运行和/或快充快放过程中会导致温度升高及分布不均匀,进而导致模组寿命衰减甚至热失控[3]。因此,定制高效的热管理系统是从外部解决电池模组热安全问题的唯一途径。相变材料冷却作为一种新型电池热管理技术,具有冷却效率高、体积小和成本低等优点,近年来已经越来越多地被研究[4-5]。

但是,传统刚性相变材料存在刚性强、加工难、不易用于刚性外壳电池的缺点[6]。该实验以MMA和BA分别作为硬单体和软单体[7-8],通过调节二者的比例制备FPCM,不仅具有适用于电池热管理的潜热、导热及相变温区等热物性,在常温下也具有良好的柔性,与方形电池的刚性外壳可以良好地贴合,最小化接触热阻,从而提高控温性能[9]。

1 实验材料和方法

1.1 实验原料

实验原料:石蜡(PA,上海焦耳蜡业有限公司);膨胀石墨(EG,原料为青岛发达石墨有限公司提供的鳞片石墨);甲基丙烯酸甲酯(MMA,天津市致远化学试剂有限公司);丙烯酸丁酯(BA,天津市大茂化学试剂厂);过氧化二苯甲酰(BPO,上海麦克林生化科技有限公司);方形电池(3.2 V,6 000 mAh,天津力神电池股份有限公司)。

1.2 FPCM的制备

FPCM的制备:将PA置于恒温水浴锅中,升温至70 ℃。待PA完全融化后,逐量加入EG搅拌,使PA吸附于EG中;加入MMA、BA和BPO,温度调至90 ℃继续搅拌4 h。将混合物倒入模具中,自然冷却后可以得到由各原料质量配比为44∶5∶30∶20∶1制备的FPCM。

1.3 性能测试与表征

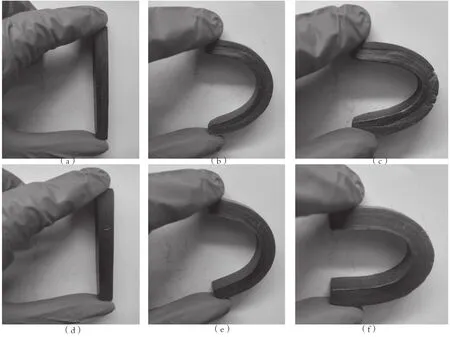

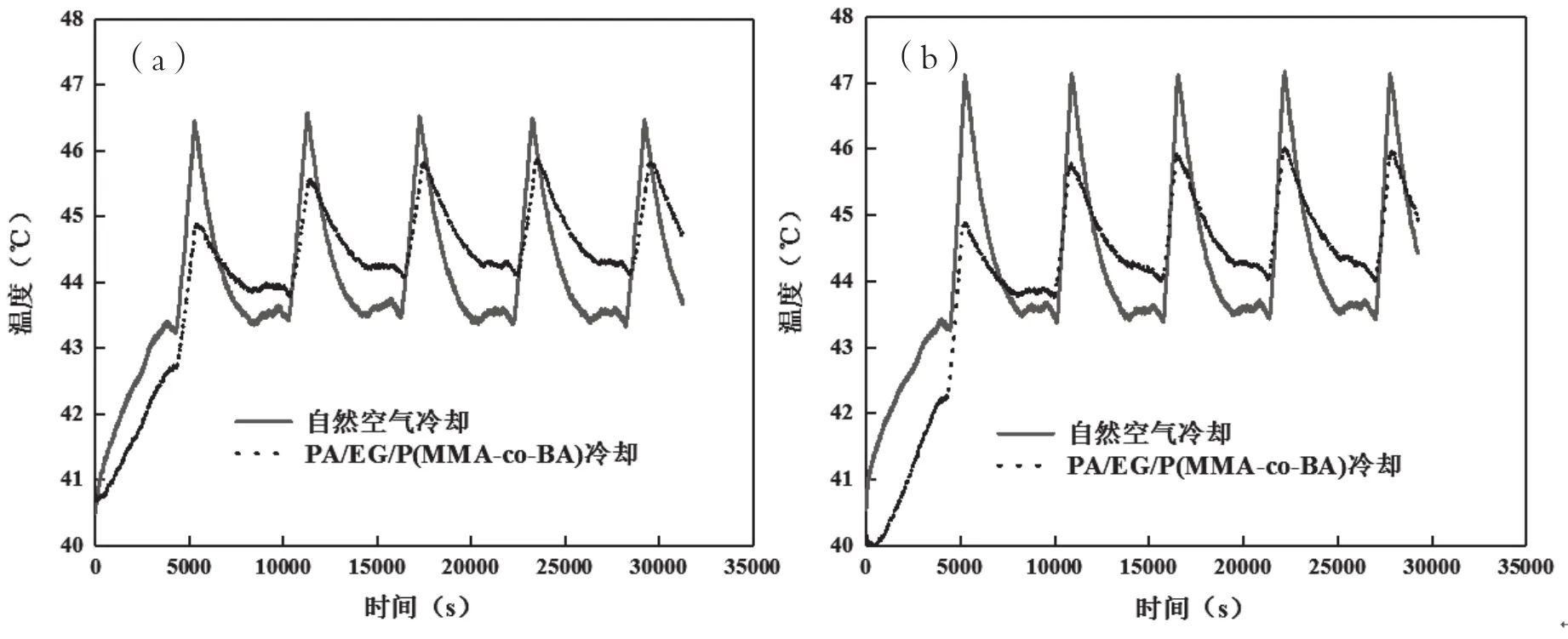

差示扫描量热(DSC)测试:通过差示扫描量热仪进行测试,以氮气为保护气体,测试温度范围为20 ℃~80 ℃,升温速率为10 ℃/min。导热系数测试:通过激光导热仪测量样品的导热系数。柔性表征:将FPCM制成80mm×10mm×5mm的尺寸,分别置于25 ℃和50 ℃的恒温箱内恒温0.5 h,进行不同程度的弯曲测试。FPCM应用于电池热管理测试:以自然风冷为参照组,FPCM冷却为实验组。将电池置于40 ℃的恒温箱内,以1C恒流充电,搁置10 min,分别以4C、5C恒流放电,共进行5个循环,比较电池表面的温度变化。FPCM与方形电池组装的图片如图1所示。

2 实验结果与讨论

2.1 PA/EG/P(MMA-co-BA)柔性相变材料的热性能

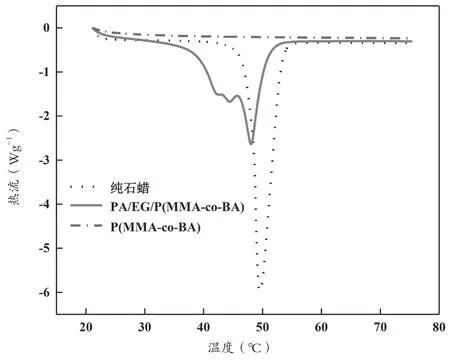

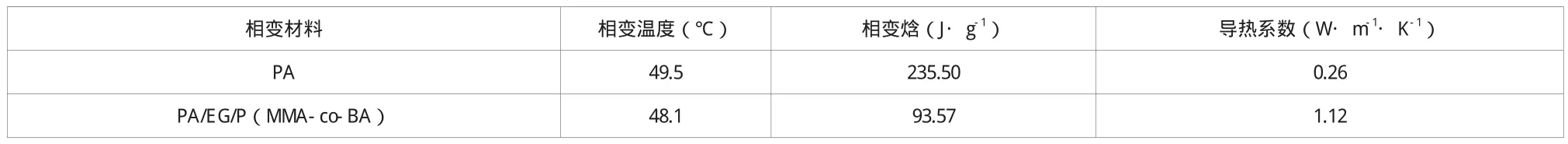

根据图2的DSC曲线可知:石蜡的相变温度为49.5 ℃,相变焓为235.50 J/g;PA/EG/P(MMA-co-BA)的相变温度为48.1 ℃,相变焓为93.57 J/g;P(MMA-co-MMA)在测试温度范围内无潜热焓产生。此外,纯PA和FPCM导热系数分别为0.26 W/(m·K)和1.12 W/(m·K)。以上结果表明制备的FPCM适用于电池热管理。

2.2 PA/EG/P(MMA-co-BA)柔性相变材料柔性表征

由图3 (a)、(b)、(c)可知:在25 ℃时,当将样条弯曲至120°时无裂痕,而弯曲至150°时,开始出现裂痕;图3的(d)、(e)、(f)表明:在50 ℃时,FPCM中的PA从固态变为液态,而P(MMA-co-BA)仍保持固态,FPCM在宏观上保持固态,弯曲至150°时无裂痕。

2.3 FPCM应用于电池热管理测试

由图4的(a)可知:在4C放电过程中,自然空气冷却方式的电池最高温度为46.6 ℃;以PA/EG/P(MMA-co-BA)冷却方式的电池高温度为45.9 ℃。由图4的(b)可知:在5C放电过程中,自然空冷的电池最高温度为47.2 ℃,以PA/EG/P(MMA-co-BA)冷却的电池最高温度为46.0 ℃。

图1 FPCM与方形电池组装图片

图2 纯石蜡、PA/EG/P(MAA-co-BA)和P(MMA-co-BA) DSC曲线

3 结论

该实验制备的PA/EG/P(MMA-co-BA) FPCM相变温度为48.1 ℃,潜热为93.57 J/g。通过加入EG,使导热系数大幅度提高。该FPCM用于电池热管理时,电池在4C、5C放电过程中最高温度分别为45.9 ℃和46.0 ℃,显著低于空冷模组。另外,FPCM具有良好的柔性,能与方形电池的刚性外壳进行良好的贴合,最小化接触热阻,从而提高控温性能。

表2 相变材料热性能

图3 PA/EG/P(MMA-co-BA) FPCM在25℃和50℃下的弯曲测试

图4 不同冷却方式的方形单体电池充放电曲线