盾构隧道混凝土管片预制工艺及质量控制

方仙聪

(福州市恒强伟业工程构件有限公司,福建 福州 350001)

0 前言

在当前我国不断推进城市化进程的过程中,道路交通建设身为城市基础设施,对于整个城市稳定运行具有至关重要的作用。隧道施工身为当前我国道路交通建设中的重要组成部分,在具体施工过程中需要克服地形等因素的阻碍,为了提高道路交通的时效性奠定基础。盾构施工身为机械化程度较高的一种方法,能够有效提高施工效率,减少人为因素带来的影响。预制管片作为盾构隧道工程施工建设活动的基础,对于隧道成型以及工程后期运行质量有着诸多影响。基于此,该文主要内容研究盾构隧道混凝土管片预制工艺具有十分重要的现实意义。

1 盾构隧道混凝土管片的相关概述

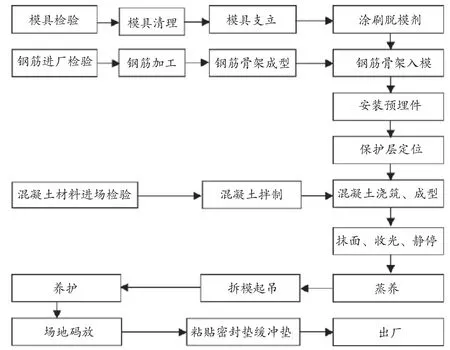

图1 管片生产工艺流程图

结合当前我国道路交通建设情况来看,因为地域广阔的关系,各区域之间的地形特点不同,不少特殊区域都需要克服地形进行建设,隧道是其中一种类型。根据隧道建设情况来看,在具体施工活动中,需要克服山地地形的需求,满足道路交通的时效性需求。管片身为盾构法施工建设过程中的主要衬砌材料,对于隧道工程成型以及后期运行质量有着较大影响。目前在我国有关盾构隧道管片的尺寸标准为内径540 cm、外径600 cm、厚度为30 cm。一般情况下,管片在应用过程中,环向由6块构成,其中3块为标准块,两块为相邻块,最后一块为封顶块。管片的应用途径一般有4个,分别为通用环、标准环、左转弯环以及右转弯环。根据我国现存的管片设计标准来看,该构件的使用期限为100年。

2 盾构隧道混凝土管片的生产工艺

2.1 生产工艺流程

为了满足隧道工程的需求,有关混凝土管片的工艺要求较高,管片的尺寸、质量以及性能都要满足工程需求。现阶段混凝土管片预制工作主要通过工厂化工艺开展,充分发挥预制管片本身的经济优势以及简单方便的特点。并且有关预制工艺可控性较高,确保管片精度能够符合相关要求,性能有所保障,达到高经济效益、高质量的目的。有关管片生产工艺流程图如图1所示。

2.2 常见的管片生产工艺

目前,我国有关盾构隧道混凝土管片的生产工艺有3种常见模型,分别为自动化流水线法、机组流水法以及固定台座法。从管片生产活动的开展情况来看,管片生产工艺的应用在一定程度上决定了生产活动的投资规模、生产效率、建设周期以及经济效益,因此,单位在开展管片生产活动时,要结合实际情况,合理选择施工工艺,确保管片生产活动顺利的开展。以下内容详细论述了3种常见的管片生产工艺。

2.2.1 固定台座法

在采用固定台座法的方式生产混凝土管片时,工作人员首先要以固定模具为中心,将管片混凝土从浇筑到养护,一直到管片脱模,在此期间,模具要始终保持不动,否则将会严重影响管片质量。完成上述工作后,利用叉车、桥吊等方式运输管片。在此过程中会涉及模具、搅拌站、叉车、养护罩子、桥吊以及养护池等设备。

振捣工作作为管片生产过程中的重要施工环节,工作人员需要根据实际情况,采取科学合理的混凝土振捣方式,以便于能够保证混凝土质量,为获得高质量管片奠定基础。常见的混凝土振捣方式包括插入式振捣器、附着式振捣器2种。

该施工工艺具有操作方便、工艺简单、投资小等特点。并且采取模具生产的方式有助于工作人员控制管片质量。缺点在于人力资源投入大、车间占用空间大并且模具利用率不高。比较适用于一次性项目[1]。

2.2.2 机组流水生产法

在应用机组流水生产法生产管片时,主要是以振动台为中心,在完成管片混凝土浇筑工作后,将模具吊离振动台。工作人员在对模具养护的过程中,不要擅自移动模具。在该生产活动中,使用的设备包括振动台、搅拌站、模具、叉车、桥吊以及养护池。

与固定台座法混凝土振捣方式不同,机组流水法的混凝土振捣方式为插入式振捣器以及振动台。

从该工艺的应用方式来看,机组流水法可以兼容其他产品的生产加工活动,并且整个施工工艺转换性较强,可以不用配置专业的混凝土搅拌站。但是缺点在于要带模具起吊,导致桥吊负荷量大,并且模具在起吊的过程中极易变形,不利于后续生产活动有序的开展。该生产工艺通常适用于厂房改造、扩建工作。

2.2.3 自动化流水线法

自动化流水线法与机组流水生产法十分相似,都是以振动台为中心。完成管片混凝土浇筑工作后,模具会通过流水线进行转送,从模具养护到后期管片脱模都会发生移动。该生产活动中经常应用到的设备有养护池、搅拌站、流水传达线、振动台、模具、养护窑、叉车和桥吊等。

在开展混凝土振捣工作时,自动化流水线只有振动台一种振捣方式。根据自动化流水线法的应用情况来看,该工艺能够有效提高管片的生产效率,节省人力资源成本,并且在生产管片时,养护温度也较易控制。缺点在于投资过大,并且回收周期较长,风险较大。比较适用于连续生产、生产任务多的专业管片生产工厂。总的来说,不同的生产环境决定了生产方式,科学合理的施工技术对于提高生产活动质量与效率都具有十分重要的作用。

3 盾构隧道混凝土管片生产质量控制措施

根据当前我国盾构隧道混凝土管片生产活动的开展情况来看,想要保证管片生产质量,提高生产效率,相关企业需要结合自身实际情况,从管理体系入手,严格控制每个生产流程,重视管片的防腐保存工作,确保管片能够在后续隧道施工活动中有效应用。以下内容详细论述了有关盾构隧道混凝土管片生产质量控制措施。

3.1 建立完善的质量控制制度以及质量管理体系

管片生产企业在运行发展过程中,需要严格根据质量管理要求以及制度,结合自身发展情况,建立科学合理的管理体系以及管理制度,以便能够对管片生产过程进行全流程控制。在此过程中,企业还要对工作人员以及管理人员定期开展质量控制教育,使工作人员能够从思想上重视生产过程中的质量控制工作,提高工作人员的专业素养。此外,工作人员还需要严格遵守材料进厂检验制度,贯彻落实自检、互检等工作,使管片生产活动能够实现规范化质量管理,保证管片的生产质量。最后,质量管理组织要有效实施计划、执行、检查、改进质量控制过程,提高企业经济竞争力,为取得良好效益奠定坚实的基础,促进企业实现可持续发展。

3.2 制定科学合理的管片生产质量控制标准

在管片生产活动中,有关50446-2008《盾构法隧道施工与验收规范》中做出了明确规定,生产企业一定要严格按照国家要求有序开展质量控制工作,根据企业实际发展情况,制定完善的生产质量控制标准,有效落实到生产活动中,保障管片生产质量,为后续隧道工程建设活动顺利开展奠定基础[2]。

3.3 施工过程中的工艺质量控制要点

想要通过控制施工工艺提高整个隧道工程的施工质量,需要结合项目实际情况,从原材料入手,严格把控施工活动中的各个环节,对钢筋骨架成型质量进行控制,排除一切质量不合格的管片模具,为提高隧道工程施工质量奠定坚实的基础。

3.3.1 原材料进场质量控制

想要有效地控制盾构隧道混凝土管片的生产质量,首先要从制造管片的原工艺入手。采购部门在采购石子、水泥、钢筋以及外加剂的过程中,要选择信誉良好,资格证件齐全的厂商。所有材料的规格、品种都要符合混凝土工程设计图纸以及相关规范要求。在原材料进场后,工作人员要按照规定开展取样、送检、实验工作,合格后才能够正式投入使用,对于不合格的原材料产品要坚决禁止其进入场内,以免误用到生产活动中,对工程项目质量造成难以挽回的后果[3]。

3.3.2 钢筋骨架成型质量控制

钢筋骨架身为提高管片尺寸精确度的重要保障,在加工钢筋骨架的过程中,一定要保证管片加工的精确度。并且要在正式应用过程中对骨架开展定期校验工作,防止钢筋骨架变形,对管片质量造成难以挽回的后果。为了确保钢筋骨架的精确度,工作人员还要从下料准确度、加工精确度入手,对钢筋弯弧机进行定期检查与调试,确保钢筋加工弧度能够满足后续管片生产的需求。在制造钢筋骨架的过程中,一定要保证骨架底部用支架支撑,不能直接将骨架叠放在地面,并且钢架的堆放层数不能超过4层,防止骨架出现变形现象,不利于后期生产活动顺利开展,更不利于隧道工程的后期发展。

3.3.3 管片模具质量控制

在开展管片生产活动前,工作人员在组模环境一定要全面清理模具,尤其是模具的边角位置、凹槽位置等容易积累污物的地方。完成清理工作后,模具内部不能存在任何污物。完成上述工作后,工作人员需要喷涂脱模剂,并且要保证脱模剂喷涂均匀,不能出现积聚形象。在开展模块组装工作后,工作人员一定要严格按照组装流程进行,严禁反顺序组装,避免模具出现变形情况,不利于后期应用。

3.3.4 混凝土浇筑质量控制

在混凝土浇筑阶段,有关配合比一定要符合工程设计的要求,混凝土的工作性能要满足管片的后期生产工艺需求。配合比经过调试后,明确各项材料参数,工作人员在后期施工过程中一定要严格按照配合比要求开展管片生产活动。当前,混凝土搅拌工作已经实现了机械化发展,工作人员要定期对电子称量的精确度进行检验,确保混凝土原材料称量准确,保证混凝土质量。在浇筑管片的过程中,一定要连续、均匀、分层开展,从模具两端向模具中间布料,在振捣棒振动成型后,每盖一层板布一层料,将其振捣密实之后,才能开展下一阶段的布料工作。在开展振捣工作时,工作人员一定要注意不能碰撞模具、钢筋骨架等。混凝土的振捣时间一定要控制好,通常情况下振捣时间为2 min~3 min,振动到侧板接触处与混凝土不再存在喷射状气泡为止[4]。

3.3.5 管片养护质量控制

完成管片混凝土浇筑工作后,需要根据气候变化情况静停1 h~2 h。在开展蒸养工作时,要严格控制升降温度,每小时要控制在10 ℃~15 ℃。完成蒸养工作后,要保证环境温度与管片表面温度差不能大于20 ℃,避免蒸养过程中出现温度裂缝。在管片脱模工作中,强度要始终处于20 MPa以上,如果强度不够,严禁开展脱模工作。完成脱模工作后,工作人员要对管片进行保湿降温,避免因为失水问题导致管片出现裂缝。在降温后要应用水样14 d以上,使管片混凝土强度有所增加,提高管片混凝土质量。

在北方地区的冬天开展管片生产活动时,要严格控制室内温度,一般情况下温度处于10 ℃~15 ℃,就能够保证管片模具的周转次数。完成蒸养工作后,工作人员需要开展管片的保温、保湿养护工作,使管片实现均匀降温。切记不要将管片直接暴露在冷空气中。在水池养护过程中,要保证水温始终处于18 ℃~22 ℃,可以根据气候温度,适当地延长水养时间,就能够保证管片质量,为隧道工程建设活动的顺利开展提供保障[5]。

3.3.6 管片的缺陷修补

在进行管片修补工作时,一定要使用钢丝刷或者加压水将管片清除干净,将管片表面相对薄弱的混凝土凿下,而后用水冲洗干净。工作人员要对需要修补的缺陷位置采用比混凝土强度高一等级的砂浆进行抹平与修补,完成修补工作后注意养护。保证修补部位的牢固性,缺陷部位与管片的其他位置颜色也要保持一致,避免影响工程美观度,为隧道工程实现持续发展奠定坚实的基础[6]。

4 管片的防腐与存放

在完成管片生产工作后,存放防腐工作也是保证管片质量的重要措施。在管片厂生产完管片之后,需要利用止水条将其黏贴好,然后使用水泥基渗透结晶防水涂料,均匀地涂抹到管片混凝土的外侧。然后利用毛细孔与混凝土裂缝产生的氧化钙反应生产结晶[7]。完成上述工作后,将管片的缝隙封闭好,能有效提高管片的抗腐蚀能力。在保存管片的过程中,可以采取侧立的形式,按照管片型号进行堆放保存。在此过程中需要注意的是,管片的堆放层数不宜超过4层,管片之间要使用截面>3×13.33 cm,长度>1.5 m的木方进行衬垫,以免管片之间的间距过小,出现损坏的现象,不利于后续盾构法隧道施工建设活动顺利开展[8]。

5 结语

综上所述,从当前我国盾构隧道混凝土预制工艺的应用情况来看,工作人员需要根据企业的发展情况,合理选择管片的生产工艺,以便能够有效提高该生产活动的经济效益。想要提高管片质量,企业首先要从制度方面入手,构建完善的管片生产质量管理制度以及控制标准,重视每一项生产环节,做好管片修补工作以及防腐存放工作,确保管片能够有效地应用于隧道建设活动中,为提高隧道工程整体质量以及运行效率奠定坚实的基础。