PLC集装箱智能调度系统设计

杜明雨,田 晓,李 明,赵 琳

(临沂大学 自动化与电气工程学院,山东 临沂 276000)

0 引言

本系统主要采用性能强,稳定性高的可编程逻辑控制器(Programmable Logic Controller,PLC)控制器作为基础,运用大量完整的逻辑电路,结合视觉精准定位,智能语音识别,人机交互等智能系统,对执行机构的步进电机和抓取组件进行调控[1],进而实现智能化调度。本文主要从系统基础架构的设计和优化、分系统运作及分析、通信电路设计与组件控制及实现、硬件架构流程设计和性能分析加以阐述。

1 研究内容

(1)智能调控系统类型。采用视觉定位系统和语音识别系统相结合,以人机交互系统实时检测和调整参数为辅,实现更精准的智能调度。

(2)系统基础架构的设计和优化。一是控制系统模式转换。不同的智能分拣系统由不同的触发方式触发,最大限度地实现对操作者的辅助,保证分拣人性化。二是控制系统的协同运作。依据不同的工作环境采用图像处理和语音识别相结合为主人工调整为辅的工作方式,实现更精准的智能分拣调度。三是硬件基础分析。主控部分和执行机构采用航空插头连接,保证了安装便利,根据不同的货物对象可选用不同的抓取组件提高了适应性。四是步进电机细分驱动。核算相应的带载力矩,采用闭环控制最大限度地预防步进电机失步。

(3)硬件优化。研究物体受力方向分析,满足二维切向力和夹持力的检测需求。设计出可检测二维力的八角环传感器,使用ANSYS仿真对传感器的有限元与应变节点检测研究,对抓取组件结构参数优化,可使抓取组件抓取柔软的物体。

2 工作原理与线路设计

2.1 分系统运作及分析

2.1.1 视觉定位系统

工业摄像头对进入图像范围的物体扫描,对图像内的图形进行边缘检测、轮廓图形比对,进行数据分析及逻辑判断,当识别到对应的标志时,准确地抓取物体,经自动调整和移动放在相应的工位,运用工业视觉极大地提高抓取的可靠性。

2.1.2 语音识别切换

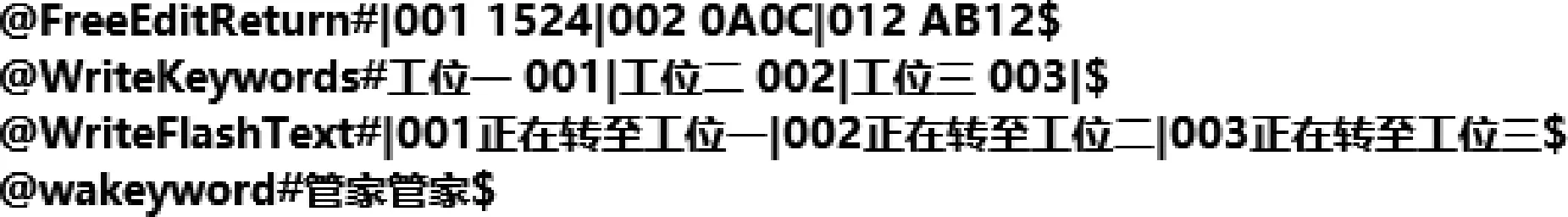

语音模式具有识别对应词条和反馈语的基本功能,语音模块程序(节选)如图1所示。语音控制系统,只需按语音指令手册,对话筒阅读指令即可。例如,呼叫“管家管家”唤醒语音识别模式,说出“工位一”则系统执行分拣工位一的相应操作,提高了人工进行语音控制时的准确性。

图1 语音模块程序(节选)

2.1.3 人机交互系统

操作者可通过显示屏对参数的实时检测把控整体系统的运行状况,进而可对操作杆和触摸屏操作实时对系统总体控制及参数整定。人机交互设置了各个分系统的触发开关,依据不同的作业环境可人工选择合适的智能分拣系统,提高了系统对作业环境的适应性[2]。

2.2 通信电路设计与组件控制及实现

2.2.1 通信电路设计

本系统中主要以RS-485通信为主,需将RS-232信号转换为可识别信号。为了通信转换的稳定性,本电路采用了转换单独供电的模式,支持500k的波特率。通信电路设计如图2所示。

图2 通信电路设计

2.2.2 直流推杆控制设计

辅助抓取装置机构由24V直流推杆与固定脚架构成,系统要求需实现直流推杆辅助抓取装置上、下行控制,需占用PLC的两个输出口(Y4、Y5),并将两个输出口与两个继电器配合,当Y4输出Y5截止时,KM1的常闭触点断开,常开触点闭合,此时24V直流电源与KM2触点、直流推杆组件、KM1触点形成闭合回路,直流推杆向下移动;当Y4截止Y5输出时,KM2的常闭触点断开,常开触点闭合,此时24V直流电源与KM1触点、直流推杆组件、KM2触点形成闭合回路,直流推杆向上移动;当Y4、Y5同时输出或同时截止时,直流推杆均不动作。

2.2.3 步进电机细分驱动设计

首先核算相应的物理带载力矩选取合适的步进电机及调整相应的同步带,采用闭环控制最大限度地预防步进电机失步。PLC控制器将参数数据分析处理,控制步进电机驱动器,使步进电机带动抓取组件移至目标位置,抓取后,移动至指定工位位置;反馈信号通过RS-485通信发送给PLC,进行数据分析及坐标位置分析调整脉冲信号传输步进电机驱动预防失步[3]。

2.2.4 智能调度系统设计

智能调度系统结构、执行组件环节流程如图3所示,以PLC为核心控制器的步进电机控制系统。

图3 硬件结构流程

3 结语

本智能调度系统的创新点实用性在于:(1)融合大量人工智能分拣的应用,实现最大程度对操作者的辅助,保证分拣人性化;(2)采用视觉定位系统和语音识别系统相结合,以人机交互系统实时检测和调整参数为辅,实现更精准的智能调度;(3)基础硬件的设定可依据不同的抓取对象和复杂多变的作业环境进行调整,保证适应性和稳定性。