一套处理VOCs工艺在延峰彼欧汽车外饰系统有限公司的应用

夏春生 丁健翔

摘 要:介绍了延峰彼欧汽车外饰系统有限公司原始废气排放点、排放量,分析存在问题和改造必要性,阐述改造方案技术原理、工艺流程、主体设备及电气控制系统,根据在线仪表检测数据和第三方检测公司比对数据,达到国家规定的非甲烷总烃排放量不超过30 mg/m?排放标准。

关键词:挥发性有机化合物VOCs,浓缩转轮,RTO蓄热焚烧炉,控制模式

挥发性有机化合物VOCs是指在常压下,熔点低于室温而沸点在50-260 ℃的各种有机化合物[1]。室内空气中挥发性有机化合物浓度过高时很容易引起急性中毒,轻者会出现头痛、头晕、咳嗽、恶心、呕吐、或呈酩醉状;重者会出现肝中毒甚至很快昏迷,有的还可能有生命危险[2]。长期居住在挥发性有机化合物污染的室内,可损害肝脏和神经系统、引起全身无力、瞌睡、皮肤瘙痒等,有的还可能引起内分泌失调。延峰彼欧汽车外饰系统有限公司为响应国家环保要求,降低污染物排放總量,改善大气状况,从公司员工身体健康着想,对现有处理工艺和装备进行升级改造。介绍该公司原始废气排放点及排放量,分析存在问题和改造必要性,阐述改造方案技术原理、工艺流程、主体设备及电气控制系统,根据在线仪表检测数据和第三方检测公司比对数据,达到国家规定的非甲烷总烃排放量不超过30mg/m?排放标准。

1 现状

延峰彼欧汽车外饰系统有限公司是一家生产汽车配件的公司,生产过程中会产生挥发性有机化合物VOCs,原始高浓度废气 2800 mg/m?左右,风量为 23000 m?/h,设有一套2塔结构RTO蓄热焚烧系统,经过焚烧处理后进入烟囱排放。其他工艺段产生的低浓度废气通过风机直接排放,废气浓度150~250 mg/m?,废气量约25000 m?/h。低浓度废气收集统计表见表1。

2 存在问题及改造必要性

2.1 存在问题

原2塔结构RTO蓄热焚烧系统运行时间过久,设备老化严重,经常出现故障,排放瞬时不达标。原设计没有旁路处理设施,致使RTO蓄热焚烧系统出现问题而没有补救措施。其他工艺段产生的低浓度废气通过风机直接排放,不满足环保要求。

2.2 改造必要性

对工艺和装备进行升级改造,用3塔式RTO替换2塔式RTO,在进排气阀门切换时可避免尚未进入燃烧室氧化的废气不会被排出。低浓度废气需要收集汇合后也进行焚烧处理,达到国际规定的废气排放标准。

3 改造方案

3.1技术原理及工艺流程

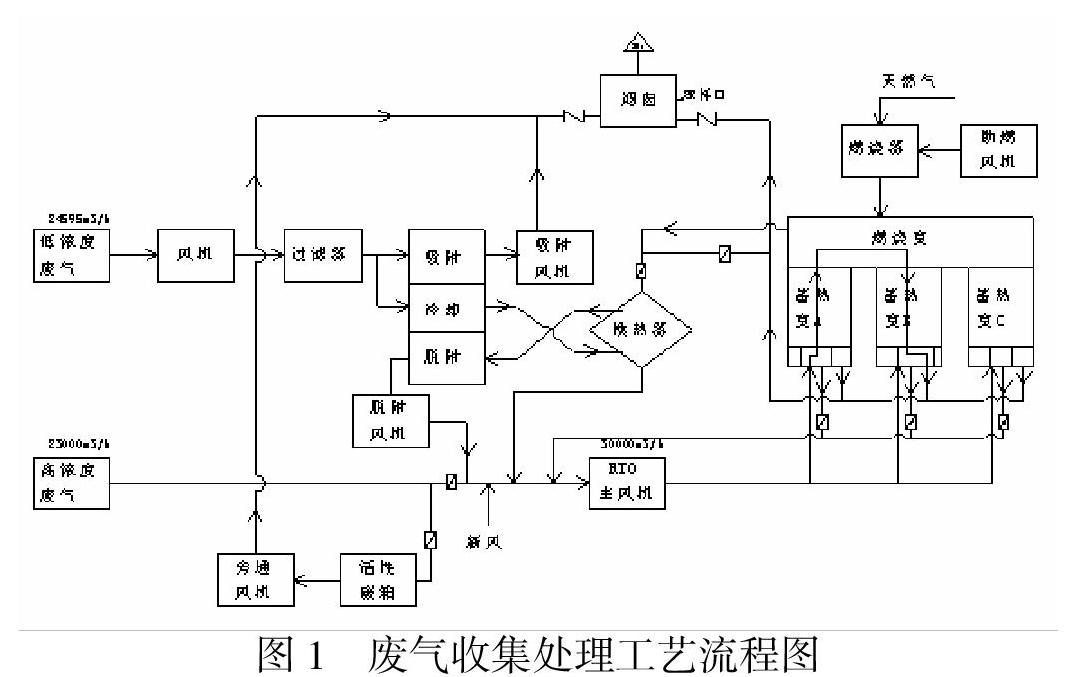

该项目设计处理废气总量60000 m3/h,处理能力有10-15%的富裕量,其中收集维修间、清漆冷却、火焰喷房、点补车间、注塑车间、集中供料间、废溶剂回收间、危废间低浓度废气24595 m3/h,该部分气体经过过滤器去除漆雾颗粒,再通过RC沸石转轮,大部分废气中有机物被吸附在沸石分子筛中而成为洁净气体,通过烟囱进行高空排放;少部分废气通过高温换热器加热至脱附温度后(热源来自有机废气焚烧装置RTO内的高温洁净气体)进入RC沸石转轮的脱附区,对吸附在沸石分子筛中的有机物进行脱附再生处理而被“吹扫”出来,成为低风量、高浓度的气体,之后和原高浓度气体23000 m3/h混合后通过RTO主风机送入蓄热焚烧装置进行焚烧处理后而成为洁净气体,然后直接通过烟囱进行高空排放。紧急旁道设置活性碳箱,一旦RTO焚烧装置故障,高浓度废气经活性炭吸附后经风机达标排入烟囱。烟囱上设置在线监测装置,和江宁区环保局联网,接收环保局监督和考核。废气收集处理工艺流程图见图1。

3.1.1过滤系统

低浓度废气在进入沸石转轮之前,需要过滤去除废气中漆雾颗粒,防止沸石分子筛堵塞,延长沸石转轮的使用寿命。设置为三级过滤,均为标准袋式过滤器,每个过滤袋的标准过滤风量为 4000m3/h,为留有一定的余量,采用每级 9 个过滤袋,排列方式为3行3列。每级过滤袋设置数显式压差变送器,当过滤袋前后压力超出压力范围时,控制柜发出声光报警,提醒设备维保人员更换过滤袋。

3.1.2浓缩转轮系统

浓缩转轮分为吸附区、脱附区和冷却区,在各个区域内连续运转。含有 VOCs 的空气经过滤器送到浓缩转轮的吸附区被吸附剂(沸石材料)吸附,净化后的空气经吸附风机排入烟囱。吸附于浓缩转轮中的VOCs在脱附区经过热风脱附被“吹扫”出来,经RTO主风机送入蓄热焚烧装置。最后浓缩转轮在冷却区被冷却,冷却区的空气经过加热后作为脱附再生的空气使用,达到节能的效果。通过吸附→脱附→冷却→吸附的循环过程使得低浓度、大风量的挥发性有机废气浓缩成高浓度、小风量的气体。该项目采用1台日本NICHIAS品牌的SCB-2190- 40XM沸石转轮,最大可处理30000 m3/h,浓缩可达到10倍,浓缩后的风量3000 m3/h,浓度2000 mg/m?。

废气预热系统采用高温空气板式换热器,热对流换热方式,热量来源于RTO焚烧炉内的高温气体。设置温度在线监测仪,换热过程采用气动调节阀自动控制,加热后的脱附废气温度能够保持在 180~220 ℃之间,保证良好的脱附效果。

3.1.3 RTO蓄热焚烧炉

高浓度、转轮脱附后废气通过RTO主风机送入蓄热A室,蓄热A室将“蓄积”热量释放出来对废气进行加热,加热后进入氧化室进行燃烧处理,燃烧后的高温气体通过蓄热B室,将热量“储存”在蓄热B室,从而使燃烧后的洁净气体降低温度后直接排放,同时蓄热 C 室的吹扫阀门打开,将残留在C室未处理的废气引入RTO入口,再次进入RTO进行焚烧处理。一定周期后,蓄热A室进口阀门关闭,废气从蓄热B室进入,蓄热B室将上一次“蓄积”热量释放出来对废气进行加热,加热后进入氧化室进行燃烧处理,燃烧后的高温气体通过蓄热C室,将热量“储存”在蓄热C室,从而使燃烧后的洁净气体降低温度后直接排放,同时蓄热A室的吹扫阀门打开,将残留在A室未处理的废气引入RTO入口,再次进入RTO进行焚烧处理;下一个周期,蓄热B室进口阀门关闭,废气从蓄热C室进入,蓄热C室将上一次“蓄积”热量释放出来对原始废气进行加热,加热后进入氧化室进行燃烧处理,燃烧后的高温气体通过蓄热A室,将热量“储存”在蓄热A室,从而使燃烧后的洁净气体降低温度后直接排放,同时蓄热B室的吹扫阀门打开,将残留在B室未处理的原始废气引入RTO入口,再次进入 RTO 进行焚烧处理。如此循环往复,实现蓄热→放热→吹扫→蓄热的循环,可以大大地降低能源的消耗,RTO的热效率可达95%以上,额定浓度下处理效率≥99%。焚烧系统中温度维持在750℃~850℃,蓄热体的摆放充足,采用板片式陶瓷蜂窝蓄热材料MLM-180,尺寸305*305*102 mm,比表面积大于680 m2/m3,阻力小,耐温高达1200 ℃。

燃气燃烧器品牌MAXON,具备自动吹扫功能,防止燃烧室内有易燃易爆气体存在。具备自动点小火功能,保证主火点燃的安全和稳定。全程火焰监测,从点小火开始到系统停止,保证系统在安全下运行。自动转大火,系统输出4-20 mA信号,控制燃气阀为开度,从0位到100%输出,以保证精确的热量输出及温度调节。恒温控制比例燃烧,调节比大,保证快速升温均匀保温.具备故障报警功能,出现火焰检测、安全连锁等任何不满足条件下,关断阀会迅速切断气源,确保设备在安全下运行。

3.1.4烟囱

烟囱高度15 m,在合适位置设置气体取样口,引至监测小屋,小屋内设置在线检测仪表,数据和环保局联网。

4 电气自动控制系统

4.1控制系统简介

该项目配备独立的电气控制柜,控制系统充分考虑设备的成套性、通用性,保证系统的整体可靠性与其它系统的接口方便性。采用进口PLC程序控制器,具备设备工况监视、流程画面显示、参数显示、报警显示、自动连锁保护等功能,PLC 系统记录设备运行关键控制点的历史趋势线,数据存储 LOG 日志记录,保存时间可达6月以上。数据通讯接口预留有 10%余量。控制系统的主要元器件空气断路器、接触器、热继电器、中间继电器等选用西门子、ABB、施耐德等公司的产品。仪表电源、操作电源和控制系统电源分别供给,各电源回路均设计过载、短路保护及失电报警功能。

4.2 RTO焚烧炉主要控制模式

RTO焚烧炉是整个处理系统的核心设备,程序控制充分考虑到安全性和节能性,主要有以下几种模式。

1) 运行模式:在正常的运行模式时,高浓度废气和低浓度浓缩废气通过RTO主风机送入焚烧炉进行处理,然后进入烟囱高空排放;

2) 节能模式:当生产线设备负荷不稳定,废气源总量变化时,可以通过转轮吸附风机、RTO主风机变频功能,来适配废气量变化,降低运行成本。

3) 高温待机模式:当RTO燃烧室平均温度达到760 ?C(可设定),RTO就可以进入废气进行燃烧处理。若此时没有废气处理指令,RTO设备可处于高温待机模式,大大减少预热 RTO 的天然气能耗和电能耗。

4) 紧急模式:当RC浓缩转轮或 RTO系统出现故障的时候,原始废气旁通阀开启,主阀门关闭,原始废气经活性炭箱吸附后直接进入烟囱进行高空排放,废气处理设备进行相应的故障停机,同时发出声光报警,提醒设备维修人员检查处理。

5 改造效果及结论

项目改造完毕经过一段时间的运行,设备运行稳定可靠,控制系统动作灵敏可靠,没有发生误动作。烟囱取样口在线监测数据非甲烷總烃浓度一般在10-20 mg/m?波动,在国家规定的排放标准30 mg/m?以下。

结论:

项目改造采用的工艺设备及电气控制系统是稳定可靠的,废气处理后达标排放,达到项目改造前的预期。

参考文献

[1] 杨宁贵,VOCs的成因及治理方法探究,环境与发展,2019 (11) 16-17。

[2] 刘春晖,浅谈挥发性有机物(VOCs)污染控制技术,汽车实用技术,2020 (20) 244-246。

[3] 舒伟,程列鑫,李炳峰,余锡孟,室内空气中总挥发性有机化合物(TVOC)检测技术现状,2019 (04) 20-23。