某电动车型真空泵驱动芯片击穿问题分析与解决办法

张汝琳

摘 要:针对某电动车型在整车下电瞬间出现真空泵控制器驱动芯片击穿短路导致的真空泵不停机问题,通过理论及HIL台架测试数据分析发现驱动芯片击穿与真空泵停止瞬间产生的反向電动势有关。同时结合实车故障复现模式,分析故障发生机理,在真空泵两端并联一个续流二极管对真空泵停止瞬间产生的反向电动势进行吸收,并顺利通过HIL测试、实车验证及台架加速耐久测试,最终问题得到解决。

关键词:驱动芯片;续流二极管;反向电动势

中图分类号:U463 文献标识码:A 文章编号:1005-2550(2020)06-0036-05

Abstract: Aiming at the problem occurred at the moment of a certain vehicle powered off, that the vacuum pump controller driver chip had a breakdown and a short circuit, then the vacuum pump did not stop after the vehicle was powered off, Through theoretical and HIL bench test data analysis showed that the driver chip breakdown was related to the reverse electromotive force generated by the instant of the vacuum pump stopped. At the same time, combined with the actual vehicle fault recurrence mode, the failure mechanism was analyzed, and a rectifier diode was connected in parallel at both ends of the vacuum pump to absorb the reverse electromotive force generated at the instant of the vacuum pump stopped, and successfully passed the HIL test, the real car test and the accelerated durability bench test. At last this problem was solved.

前言

随着电动汽车的普及,真空泵作为制动助力真空源的应用范围也日益扩大[1]。真空泵作为低压用电器,因其工作时通过的电流较高,功率较大,无法直接连接ON档电进行驱动。目前主要有2种驱动方式。其一,在真空泵和ON档电之间接一个继电器实现大电流控制;其二,真空泵接常电,通过ON档信号进行唤醒,真空泵功率驱动部分采用智能驱动开关。

采用传统继电器因其本身寿命限制,无法支撑整车及真空泵生命周期使用,某车型采用第二种驱动形式。驱动部分采用英飞凌智能驱动开关,即驱动芯片,并通过ON档信号进行唤醒。

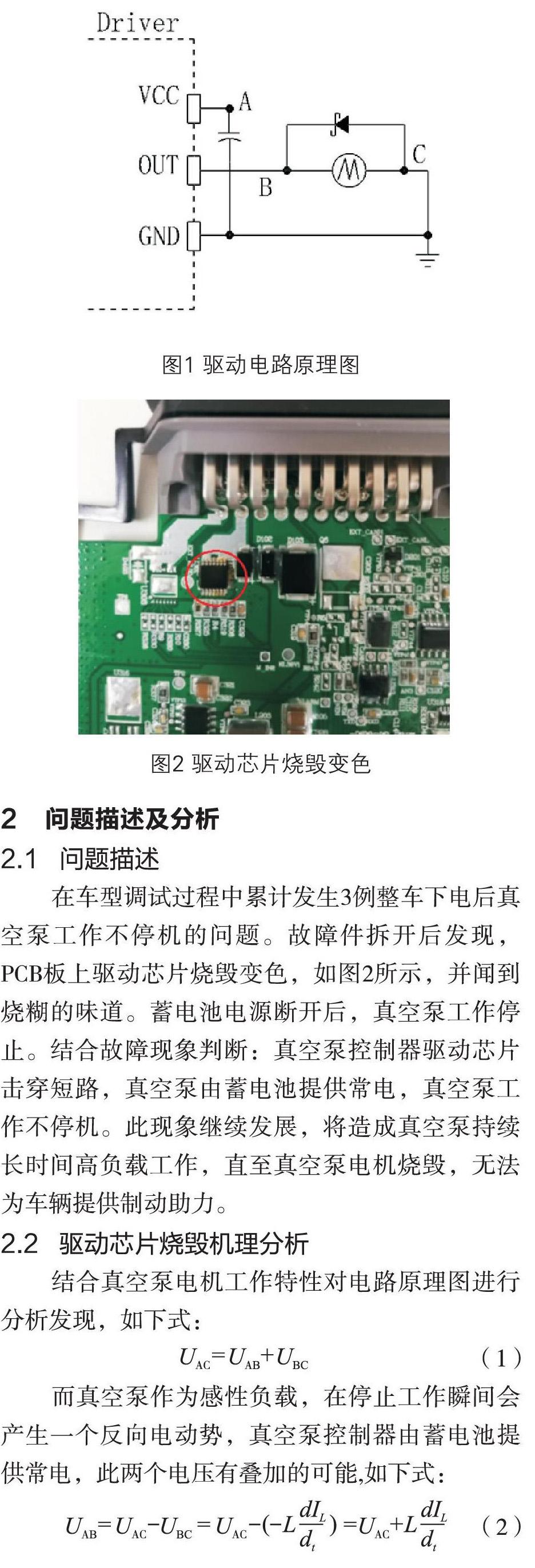

1 真空泵驱动电路工作原理

本文涉及的真空泵控制器电路包括驱动电路、控制电路和电源模块三部分组成。真空泵控制器通过ON档信号唤醒后,由电源模块开始给控制电路供电,控制电路根据采集到的信号判断真空泵是否需要启动,当真空泵需要启动时,控制电路发送信号给驱动电路,驱动电路原理图如图1所示,驱动芯片导通,即点A、点B之间导通,同时给真空泵供电,真空泵启动工作。而真空泵停止工作有2种模式:

(1)当控制电路根据采集到的信号判断真空泵需要停止工作时,驱动芯片断开,即点A、点B之间断开,停止给真空泵供电,真空泵停止工作;

(2)当真空泵控制器断电时,无法给真空泵供电,真空泵停止工作。

2 问题描述及分析

2.1 问题描述

在车型调试过程中累计发生3例整车下电后真空泵工作不停机的问题。故障件拆开后发现,PCB板上驱动芯片烧毁变色,如图2所示,并闻到烧糊的味道。蓄电池电源断开后,真空泵工作停止。结合故障现象判断:真空泵控制器驱动芯片击穿短路,真空泵由蓄电池提供常电,真空泵工作不停机。此现象继续发展,将造成真空泵持续长时间高负载工作,直至真空泵电机烧毁,无法为车辆提供制动助力。

2.2 驱动芯片烧毁机理分析

结合真空泵电机工作特性对电路原理图进行分析发现,如下式:

而真空泵作为感性负载,在停止工作瞬间会产生一个反向电动势,真空泵控制器由蓄电池提供常电,此两个电压有叠加的可能,如下式:

UAB为加在到驱动芯片两端的电压,UAC为真空泵控制器输入电压,即蓄电池电压,UBC为真空泵两端电压,在停止工作瞬间产生反向电动势,其大小与真空泵停止瞬间线圈内电流随时间的变化快慢有关[2]。

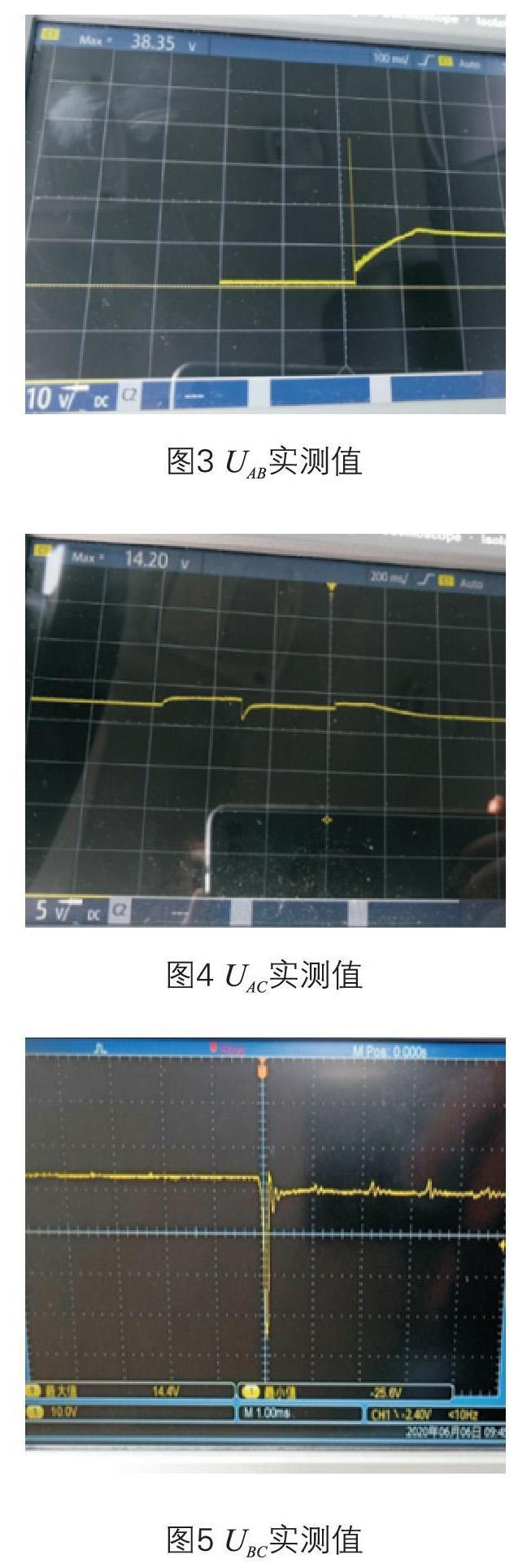

分别采用高分辨率示波器对UAB、UAC、UBC进行测试,实测值结果如下图3、图4、图5所示。

UAB在真空泵停止瞬间会有一个瞬时脉冲电压,此脉冲电压平均在38V左右,最高可达到40 V;

UAC正常值为13.8V,在真空泵停止瞬间偶发有一个脉冲,此脉冲最高时可达到14.5V以上;

UBC一般不超过25V,偶发会达到27~28V。

通过以上测试,真空泵控制器供电电压与真空泵停止瞬间产生的反向电动势确实有叠加的现象,此2个电压叠加后即加载到驱动芯片两端的电压。

对照驱动芯片规格书,常温状态驱动芯片破坏电压为35~44V,即真空泵停止瞬间加载到驱动芯片两端的脉冲电压已经达到了驱动芯片的破坏电压范围。

电路原理图中,与真空泵电机并联的元器件为一个瞬态抑制二极管,型号为SMAJ22(C)A,以下简称TVS[3],此TVS雪崩电压在24.4~26.9V范围内,钳位电压为35.5V,而真空泵停止瞬间产生的反向电动势正好在此TVS雪崩电压范围内,对真空泵反向电动势的吸收能力过小,无法对驱动芯片产生有效保护。

初步分析驱动芯片烧毁原因:驱动芯片破坏电压为35~44V,不同芯片耐受程度及冲击电压有所差异,造成部分真空泵控制器驱动芯片烧毁。

2.3 驱动芯片烧毁机理验证

2.3.1 实车故障复现

首先对车辆正常上电后,驱动芯片两端的电压进行监测,真空泵正常工作模式下(系统真空压力高于启动值时真空泵工作,达到停止门限值时真空泵停止工作),驱动芯片两端脉冲电压最高不超过40V,且无故障复现。

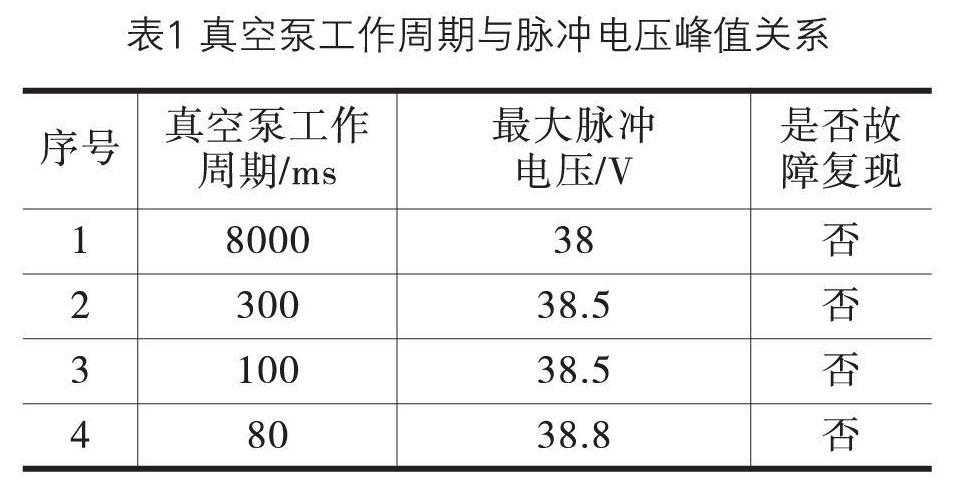

结合故障现象均是在车辆下电后出现的特点,对车辆实施反复快速上下电操作(真空泵在车辆启动后2s左右后开始工作,听到真空泵工作声音,立即整车下电)。测试发现真空泵停止工作瞬间,加载在驱动芯片两端的最大脉冲电压随真空泵工作周期的长短有差异。真空泵工作周期越长,脉冲电压越低;真空泵工作周期越短,脉冲电压越高。当脉冲电压达到40V以上时故障复现,驱动芯片击穿短路,真空泵工作不停机,如表1所示:

真空泵正常工作模式下,工作周期均在6s以上;而反复快速上下电操作时,通过人为操作实车,无法直接通过控制车辆下电时间来精确控制真空泵工作周期。因此详细的数据通过硬件在环台架(以下简称HIL台架)进行测试。

2.3.2 HIL台架故障复现

结合实车测试规律,搭建真空泵系统HIL台架,如下图6所示,测试真空泵不同工作周期时,驱动芯片是否烧蚀,同时检测驱动芯片两端脉冲电压和真空泵反向电动势。

HIL台架测试结果见表2:

备注:因HIL测试每个真空泵工作周期使用测试的样本量均不小于5个,故表中最大反向电动势及最大脉冲电压均为一个范围。

以上实车及台架测试数据表明,驱动芯片破坏电压范围理论值为35~44V,实际使用时该驱动芯片在40V以下脉冲电压下损坏的概率较低,40V以上脉冲电压下烧毁概率较高;实车出现40V以上的脉冲电压时,主要在真空泵超短周期工作(20ms以下)的工况,即真空泵刚开始启动整车突然下电的情况。

3 方案制定及验证

3.1 方案制定

基于以上原理分析及测试数据,取消原电路中真空泵两端并联的TVS,变更为续流二极管[4],对真空泵工作停止瞬间产生的反向电动势进行吸收。

通过以上测试,真空泵停止工作瞬间产生的反向电动势最高为28V,持续时间最长为80us,产生的感应电流最大不超过15A。对应二级管的选型需能够完全吸收这部分能量,并留有足够余量。结合供应商最常用的几个续流二极管型号,最终选定续流二极管型号为S10M。此二极管耐压值1000V,耐瞬时电流能力为200A,持续时间8.3ms,满足需求。

3.2 方案验证

对变更为续流二极管的真空泵控制器进行HIL台架验证,真空泵两端反向电动势测试数据如表3所示:

真空泵两端的反向电动势与真空泵工作周期有关:真空泵工作周期在4ms左右时,真空泵两端反向电动势达到峰值4.8V;而真空泵正常工作模式下,真空泵两端反向电动势不超过1.5V。测试数据表明续流二极管对真空泵产生的反向电动势吸收效果明显。

变更后驱动芯片两端脉冲电压测试数据见表4:

驱动芯片两端的电压值与真空泵工作周期有關:真空泵工作周期在4ms左右时,驱动芯片两端电压达到峰值24V,真空泵正常工作模式下,驱动芯片两端电压不超过16.5V,满足驱动芯片规格要求。

针对真空泵工作周期为4ms时出现最大脉冲电压的情况,进行最恶劣工况下的100万次耐久测试,测试通过。

同时,变更后的真空泵控制器进行批量实车验证,验证通过。

4 结语

真空泵电机作为感性负载,在停止瞬间产生反向电动势是无法避免的,设计中要充分考虑反向电动势的处理,同时电器元器件的选型需充分考虑设计余量。本案例中故障的发生原因即TVS的选型不合理,对感性负载产生的反向电动势未进行有效处理,无法对下一级驱动芯片进行有效保护和吸收[5],造成驱动芯片击穿。而变更后的电路可以通过续流二级管对感性负载产生的电动势进行消耗吸收,确保驱动芯片正常工作。本案例通过充分的理论分析、台架测试和实车测试,掌握了感性负载在断电瞬间对系统中电器元件电压冲击的数据及规律,为含有感性负载的电路如何提高抵御系统电压冲击能力提供设计指导,并为类似问题处理提供借鉴及整改方向。

参考文献

[1]程海波. 电动真空泵在汽车制动系统中的应用[J] . 《汽车与配件》技术与应用,2013(9):33-35.

[2]成开友. 电工电子技术基础. 第1版[M]. 电子工业出版社,2019.

[3]李岚. TVS二极管在电路设计中的应用[J] . 制造业自动化,2012(2):129-134.

[4]谢超维. 感性负载过电压及其抑制[J]. 机床电器,2003(2):54-56.

[5]邵瑜. 一种无刷直流电动机驱动及保护电路设计[J]. 微电机,2008(7):49-51.