焦化厂粗酚精制废水零排放处理工程实例

陈 浩

(清水源(上海)环保科技有限公司,上海201100)

焦化废水产自煤制焦、煤气净化及产品精制等过程,水质复杂,含有酚类、氰类、多环芳烃、杂环化合物等,环境危害性强,属于典型的高浓度、难降解工业废水〔1-3〕。近年来,我国对焦化工业污染物排放的管理更加严格,使得企业对焦化废水处理提出了更高的技术要求。

在煤焦油深加工过程中,焦油馏分经碱洗脱酚后,酚类有机物以酚钠盐形式被分离出来,与硫酸反应、分解获得粗酚,粗酚精制工段产生硫酸钠废水〔4-5〕。该类废水除含有浓度极高的硫酸钠盐外,还存在高浓度的氨氮、酚类及多种有机污染物(如废油、萘、吡啶等),难以进入生化系统处理。常规的含盐废水处理工艺(如膜工艺、蒸发结晶分盐等)在运行稳定性、安全性和经济性等方面也面临许多限制〔6〕,难以满足环境保护和废水资源化利用的现实要求。笔者以河南某焦化企业粗酚精制废水零排放处理工程为例,对以振动膜、萃取脱酚、EVAIR蒸发-结晶为核心的零排放工艺流程及相关参数进行介绍,为含高盐、高有机物的复杂工业废水零排放提供新的解决方案。

1 废水水量及水质

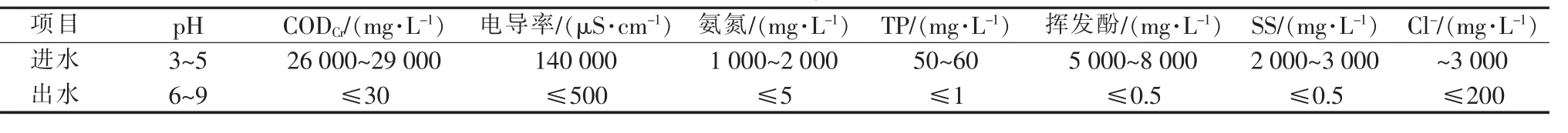

该项目设计废水处理规模为50 m3/d,按24 h连续运行。系统进水来源于粗酚精制工段净酚盐装置分离水,COD、氨氮、酚类、盐、氯离子等含量高。设计出水水质优于《循环冷却水用再生水水质标准》(HG/T 3923—2007)的要求,直接回用于循环水补水。设计进水、出水水质如表1所示。

2 工艺流程与参数

2.1 工艺流程

结合废水水质特点,设计采用的零排放处理系统要由振动膜、萃取脱酚、蒸发-结晶及蒸发冷凝水处理4个部分构成,其工艺流程如图1所示。

表1 设计进水、出水水质

图1 工艺流程

2.2 振动膜系统及参数

废水预加热至35~40℃,经缓冲罐泵入微滤级振动膜装置,主要去除废水中的油类与悬浮物,降低后续工艺的运行负荷,提高蒸发系统的运行稳定性。振动膜是一种具有超高剪切力效果的物料筛分系统,进水方向与筛分表面垂直,由筛分组件进行高频率、高振幅的往复振动,从而在废水与膜表面之间形成强剪切力的错流层,大大降低膜的污堵几率和运行能耗。

振动膜可分离废水中绝大部分悬浮物,浓水回流至缓冲罐,产水进入萃取装置。进水缓冲罐底部设有泥斗,当振动膜浓缩倍数过高时,悬浮物可聚结、沉淀至罐底泥斗,经污泥泵送至离心机进行脱水处理。进水缓冲罐设计容积25m3,采用FRP材质;振动膜系统采用撬装式,内置微滤级PVDF膜,设计回收率70%。膜片总面积50m2,平均膜通量<50L/(m2·h)。

2.3 萃取脱酚系统及参数

振动膜产水进入萃取系统,以实现酚类化合物的分离和回收。萃取系统包括混合器、萃取塔、再沸器、精馏塔、冷凝器以及储罐、物料输送设备等。废水首先调节pH至3左右,经管道混合器与萃取剂混合,酚类物质转移到萃取剂(油相)中,在萃取塔中与水相分离,进入减压精馏塔,于精馏塔塔顶实现酚类回收,净化后的萃取剂可循环再利用。脱酚废水从萃取塔底部排出,进入后续的蒸发工艺。该系统主要参数:萃取塔有效容积 8 m3,操作压力 3~5 kPa,pH 2~3;精馏塔减压操作,导热油加热,釜温200℃左右,设CY700型填料,设计萃取粗酚质量分数>90%。

项目采用新型萃取工艺,具有如下特点:含酚物质在该萃取剂与水相中的分配系数高达200∶1,萃取剂在水中溶解度低(10~14 g/g),分相分层极快,萃取剂使用量仅在10%左右,萃取效率远高于甲苯、异丙醚等常规萃取剂;该萃取剂沸点可达380℃,分离时只需将溶剂气化,能耗低,折算至吨水能耗仅0.02 t蒸汽。整个萃取装置相比其他萃取工艺更为简洁,分离效率高、无需设气提塔等复杂工艺,一级萃取就可达到其他工艺三级、四级的效果。

2.4 EVAIR蒸发-结晶系统及参数

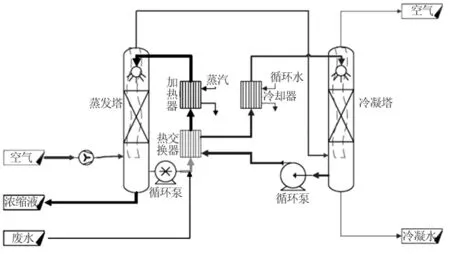

萃取后的废水于酸性条件下直接进入EVAIR蒸发器,在常压、85℃左右的运行条件下进行蒸发、浓缩。废水中的氨氮大部分以铵盐形式存在(确保不被蒸出),与盐类及高沸点有机污染物不断被浓缩,浓缩液泵至结晶釜中结晶、析出,用离心机进行分离;部分可挥发性组分随水蒸气进入冷凝液中,在后续工艺净化处理。EVAIR蒸发器与多效蒸发、MVR等传统的沸腾型蒸发器不同,它是在空气增湿/除湿的原理基础上设计而成,利用水分子在不同温度空气中的饱和蒸汽压差异作为传质动力,其原理如图2所示。水蒸气的饱和蒸气压随着温度的升高而升高,在接近水的沸点时,水蒸气在空气中可达到50%~75%。EVAIR蒸发器在85℃左右运行,废水中的水由液相转移到气相,再对空气进行降温,实现水的冷凝、回收。

图2 EVAIR蒸发器

EVAIR蒸发器主要分为蒸发体、冷凝体及气体净化塔3部分,具体运行原理如下:

(1)蒸发进水:废水连续进入蒸发器的蒸发体,由流量计和调节阀控制额定流量。

(2)蒸发过程:废水与蒸发体底部热的半浓缩液混合后,由底部的循环泵提升至顶部喷淋下落,与风机从蒸发体底部送入的空气在蒸发体内进行接触传质。空气带走喷淋液体的热量并携带一定量的水蒸气,形成蒸发体顶部温度下的近饱和混合气体,作为出风进入冷凝体;被带走热量和一定水量的浓缩液,与进入的废水不断混合并循环,最终到达临界饱和浓度后排至结晶釜进行降温结晶。

(3)浓缩液外排:废水在蒸发体底部的临界饱和浓缩液,经浓液泵间歇送至结晶釜中进行降温。由于硫酸钠盐的溶解度随温度降低而显著降低,因此大量硫酸钠从水中结晶出来,然后送至离心机进行固液分离,离心机母液则返回蒸发体。

(4)冷凝过程:蒸发体顶部的高温混合气体从冷凝体底部进入,与顶部低温喷淋液体进行接触换热,携带的湿热蒸汽得到冷凝,并释放相应潜热,降温除湿后的空气由顶部排出系统,低温喷淋液在蒸发体内从上到下逐级升温形成高温凝液。高温凝液经循环泵进入预热器与蒸发体底部液进行热交换,回收部分热量用于蒸发体的蒸发,高温凝液降至一定温度,在冷却器经循环水再次冷却后作为冷凝体顶部的低温喷淋液使用,形成冷凝循环操作。冷凝体底部凝液去下级处理单元。

(5)气体处理部分:由于气体可能含有水中带出的有机物,造成VOCs超标,因此在蒸发器后增加气体处理装置,主要采用喷淋和吸附以确保气体外排时不超标。

EVAIR蒸发器的运行温度低、不怕结垢,同时可用工程塑料类材质制作防止腐蚀,因此可有效处理含高盐、高有机物、酸性的复杂废水。EVAIR蒸发器的主要设计参数:系统水回收率>95%,蒸汽用量约为0.45 t/t,电耗为35 kW·h,冷却水用量为 35 m3/h;蒸发器蒸发体运行温度85℃,设备尺寸为10 m×4.5 m×12 m,其中蒸发体直径为1.2 m,冷凝体直径为1.2 m,高12 m;结晶釜采用2个2 m3的夹套式反应釜,用于母液降温结晶;配套离心机为LWL350卧式螺旋卸料过滤离心机。

蒸发后的产水中,COD<1 200 mg/L,NH3-N<50 mg/L,SS<30 mg/L,挥发酚<120 mg/L,结晶盐含水率<17%。

2.5 冷凝水处理系统及参数

蒸发冷凝水中残余的污染物多为简单有机物,生化降解性较好,进入好氧生物处理池进行处理。曝气池设计处理量为30 m3/d,水力停留时间48 h,COD 容积负荷为 0.45 kg/(m3·d)。

为确保出水水质满足循环冷却水用再生水水质标准要求,生化处理后还设置了活性焦吸附、过滤及臭氧催化氧化装置,最终确保稳定达标。臭氧催化氧化塔尺寸为D 0.8 m×6.5 m,催化填料1.5 m3,配套0.8 kg/h的板式臭氧发生器。

3 系统运行情况

3.1 废水处理效果

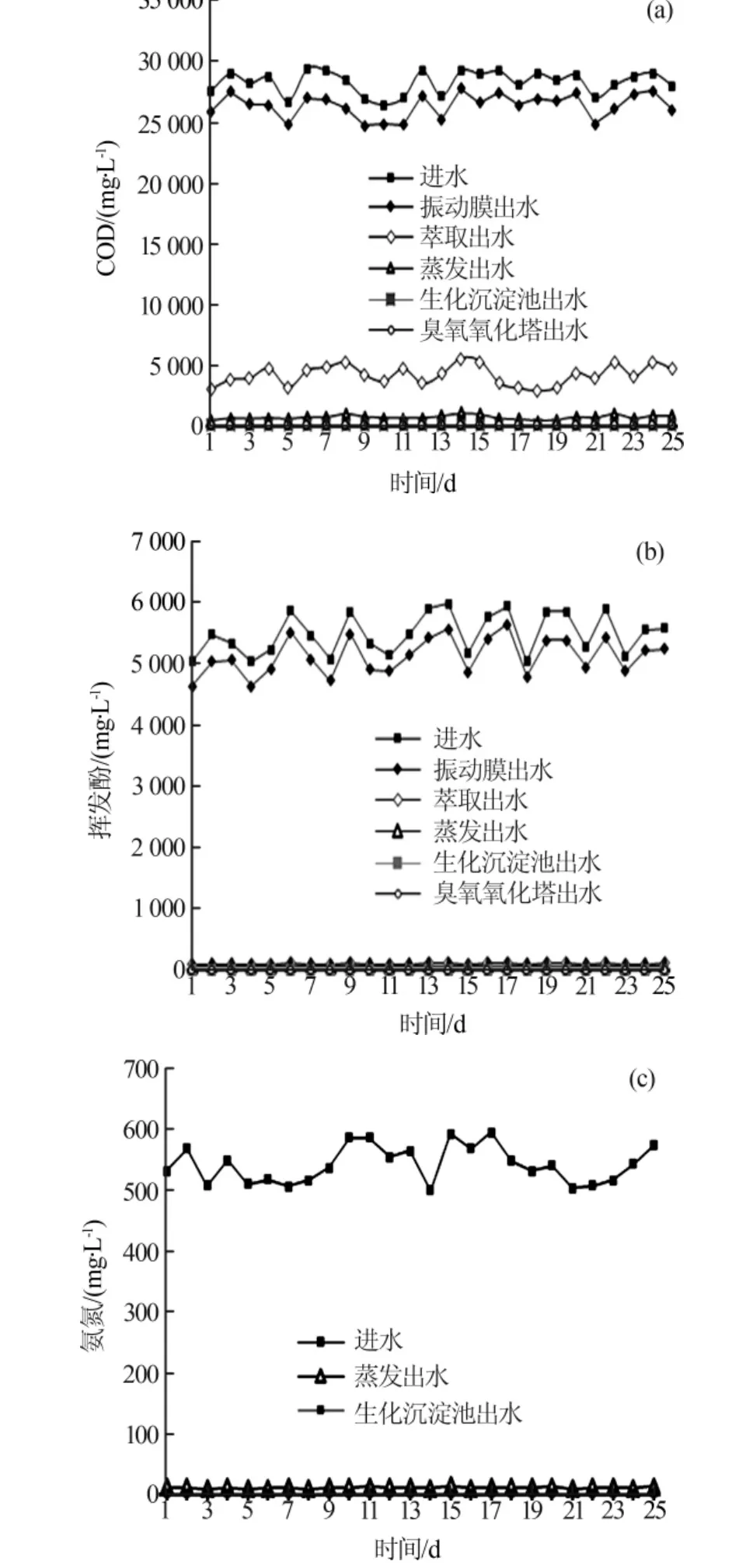

系统正常运行数月以来出水水质稳定,基本达到设计指标。对COD、NH3-N、挥发酚等进行监测,结果表明蒸发冷凝水经净化处理后,出水水质均优于《循环冷却水用再生水水质标准》(HG/T 3923—2007),浓缩液经结晶、离心后成功分离出以硫酸钠为主的结晶盐,系统运行情况如图3所示。

图3 系统运行效果

(1)COD去除效果。系统运行以来,实际进水COD约为26 000~29 000 mg/L,萃取出水COD约为3 500~4 500 mg/L,蒸发后部分轻组分有机污染物进入冷凝液中,COD基本在1 000 mg/L以下,进一步经生化池、氧化塔处理后,出水COD依次降至约100 mg/L、<30 mg/L。

(2)挥发酚去除效果。实际进水挥发酚为5 000~6 000 mg/L,主要以苯酚为主。萃取可将废水中的大部分酚类物质分离,仅余少量酚类残留在萃取母液中,出水挥发酚<140 mg/L;蒸发冷凝液的挥发酚约为100 mg/L,最后经生化、臭氧氧化处理后降至0.5 mg/L以下。

(3)NH3-N去除效果。实际进水NH3-N为500~600 mg/L,调节pH至3左右进入蒸发器,出水NH3-N约在10 mg/L,最终经生化处理后达到<5 mg/L。

3.2 投资、运行费用与效益

(1)项目设计规模为50 m3/h,总投资750万元。

(2)系统处理吨水耗电 27.9 kW·h,按单价 0.6元/(kW·h)计,吨水电费为 16.75 元;蒸汽主要用于蒸发系统,少量用于萃取、预热等过程,处理吨水消耗蒸汽0.55 m3,按单价120元/m3计,吨水消耗蒸汽66.78元;其他直接成本还包括振动膜清洗剂、萃取剂及混凝/絮凝剂等药剂费用,处理吨水消耗约为0.9元。综上,该系统直接运行成本为84.4元/t,其中蒸汽费用占80%左右,有条件的企业可充分利用厂内余热代替蒸汽,进一步降低处理成本。

(3)出水水质优于《循环冷却水用再生水水质标准》(HG/T 3923—2007),实现了废水的资源化利用。此外,废水酚类化合物的萃取回收率达到98%以上,每年可创造效益约45万元(按杂酚价格4 000元/t计)。

4 结论

(1)针对焦化企业粗酚精制废水的实际特点,构建了以振动膜、萃取脱酚、EVAIR蒸发-结晶为核心的零排放工艺系统,已顺利投产运行。数月以来系统运行正常、稳定,出水水质优于《循环冷却水用再生水水质标准》(HG/T 3923—2007)。

(2)采用新型EVAIR蒸发器,避免了传统蒸发器易腐蚀、易堵塞的情况,从运行情况来看,未发生堵塞、结垢引起效率下降或停机检修的情况。

(3)项目进水虽然有机物含量高,但实际运行中对蒸发器母液COD进行监测,基本稳定在25 000~30 000 mg/L。离心机分离后的杂盐偶尔发现带有红棕色,经化验确定为水中少量苯酚随结晶盐一同析出,母液有机物含量保持在一个稳定状态。

(4)以空气增湿/除湿原理为基础开发的EVAIR蒸发器,可在常压、低温条件下直接对酸性废水进行蒸发和浓缩,为高盐、高有机物、酸碱性的复杂废水处理提供新的工艺选择,对于兰炭行业等类似水质的工业废水提供了新的处理思路。