单点金刚石飞切技术的纵向纹路形成机理研究及抑制措施

金波佳, 张剑锋

(中国工程物理研究院 激光聚变研究中心,四川 绵阳621900)

0 引 言

单点金刚石飞切技术是指使用经过超精密修抛成形的金刚石作为切削刀具并固定于高速旋转的机床飞刀盘上,工件相对低速进给的微量切削方式[1]。图1为SPDF加工KDP晶体原理图,工作台带动KDP晶体做低速直线进给运动,固定于飞刀盘上的金刚石刀具在主轴电动机驱动下做高速圆周运动,对KDP晶体元件作微量切削,获得高精度表面[2]。

1 纵向纹路

图1 SPDF加工原理

单点金刚石飞切机床主轴系统一般采用大面积高精度空气静压止推轴承支持,力矩电动机直接驱动主轴旋转,避免中间联轴节引入传动误差及振动;机床工作台采用液体静压导轨支承和高精度直线电动机驱动,保证工作台具有很好的运动刚度和低速平稳性能[3]。使用单点金刚石飞切机床切削工件时,两把金刚石刀具存在一高度差,因此只有其中一把刀具进行切削,并且主轴每旋转一周,刀具只有大约1/4的时间处于切削状态[4]。加工大口径KDP晶体,元件透射波前畸变上主要表现为图2所示的中频小尺度波纹误差:其特征是沿进给方向的纵向纹路,该纹路幅值在15~40 nm之间,空间周期15~25 mm,对其进行2.5~33.0 mm带通滤波后RMS值约9.6 nm,该纵向纹路对元件的光学性能存在明显的影响。

图2 单点金刚石飞切KDP晶体产生的小尺度波纹误差

2 纵向纹路形成机理研究

2.1 纵向纹路的特征

在单点金刚石机床上加工方形大口径KDP晶体和方形铝镜,都会加工出表现一致的纵向纹路,如图3(a)所示。在图中整个元件大面部分的纹路为平行的直线波纹,间距约为18 mm,沿切削方向纹路幅值逐渐衰减,纹路最大幅值约40 nm;底边切入区与顶角切出区纹路出现打折现象。加工圆形铝镜,铝镜面形检测结果如图3(b)所示,纹路为圆弧状,间距为18~20 mm,最大幅值达40 nm,弯曲方向与切入边一致。在不同的单点金刚石机床上加工同一铝镜,表面也会出现明显的纵向纹路,唯一区别是纹路空间周期和幅值互不相同。

图3 铝镜表面不同的纵向纹路

2.2 纵向纹路形成机理

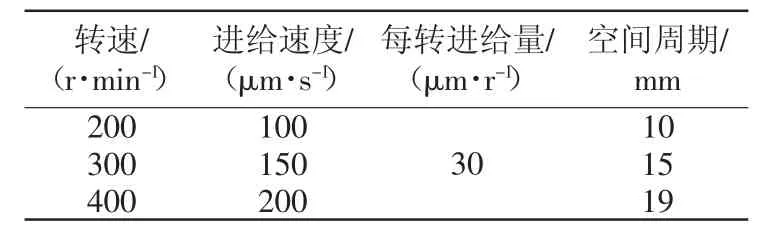

表1 不同主轴转速下纵向纹路空间周期

在加工的KDP晶体透射波前畸变和铝镜面形上都能观察到表现一致的纵向纹路,同时在不同的单点金刚石机床上都会产生该现象,说明纵向纹路的产生与单点金刚石飞切原理相关。在同一台飞切机床上使用不同的转速加工铝镜,铝镜表面纵向纹路空间周期如表1所示,空间周期与转速基本成正比关系,因此可以确定纵向纹路的产生与机床的固有特性相关。

使用非接触式精密位移传感器测量机床主轴在加工铝镜时的Z向位移,图4所示为在机床主轴旋转一个周期内的实验结果,可以发现,在加工铝镜时机床主轴Z向位置发生了冲击振动,振动周期经换算后与铝镜表面纵向纹路空间周期一致。金刚石刀具飞切铝镜或晶体时,在主轴旋转周期内只有大约1/4的时间刀具处于切削状态,因此在切削过程中整个机床主轴会受到不断的间断切削力冲击,产生周期性的受迫振动,使得刀具和工件之间的距离发生周期性的变化,因而在工件表面“复印”出周期性的纵向纹路。

3 纵向纹路的抑制措施

机床的固有动态特性主要由机床各部分的质量及刚度决定,在质量很难改变的情况下,设法改变不同部件间的刚度,以探索纵向纹路的抑制办法。

图4 单点金刚石飞切机床加工铝镜时主轴Z向位移趋势

首先考虑最容易实现的改变机床刀架与刀盘之间的接触刚度,刀架与刀盘采用直接的刚性面接触后使用螺栓固定,为降低其接触刚度,在刀架与刀盘接触面之间增加一柔性薄膜层,如图5所示,通过实测刀架相对于刀盘的Z向刚度减小至约12.3 N/μm。在该种情况下加工方形铝镜,检测铝镜面形如图6所示,铝镜表面存在明显的纵向纹路,周期约25 mm,幅值沿切削方向逐渐衰减,最大幅值约360 nm。通过该种方法可以增大纵向纹路周期,进一步减小刀架与刀盘之间的接触刚度,可以将纵向纹路周期扩大至对光学性能影响不大的频段之外,但此时纹路幅值达数百纳米,已经影响透射波前低频指标,因此该方法不可取。

图5 改变刀架与刀盘之间的接触刚度

图6 方形铝镜面形检测结果

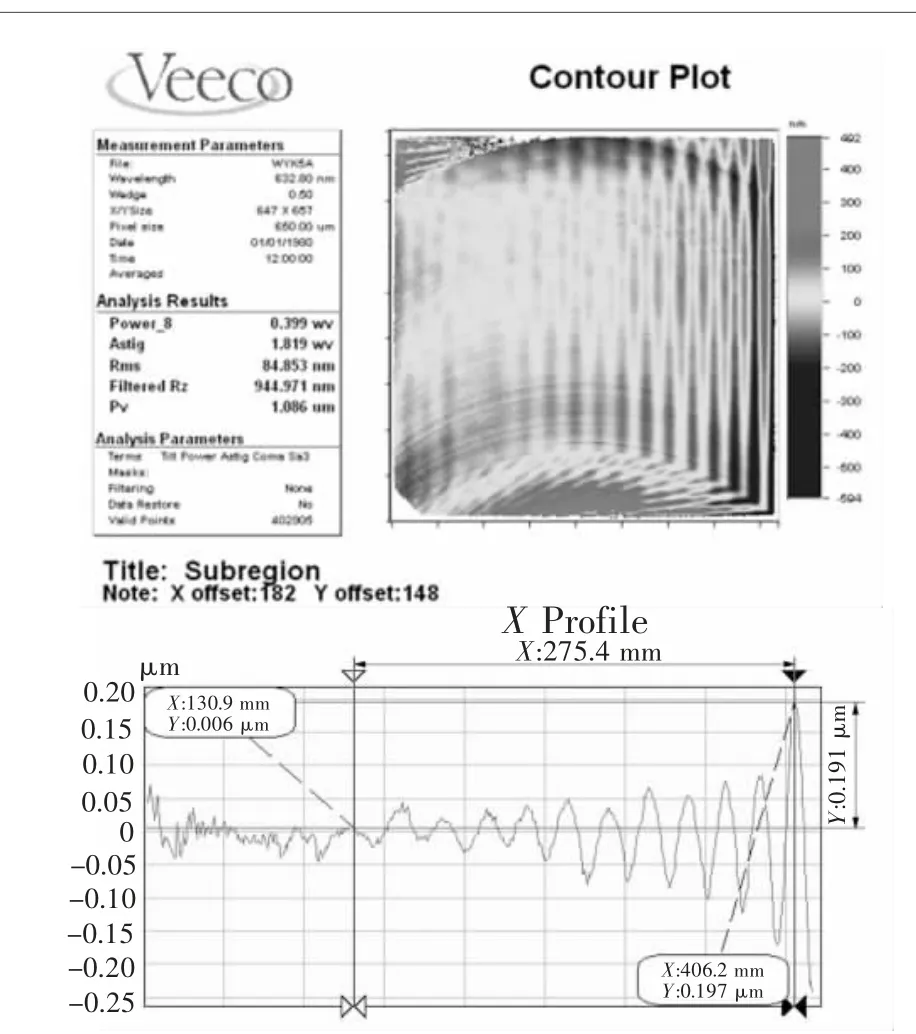

在减小刚度的同时,纵向纹路周期会有所扩大,但幅值也会相应增大,为保证幅值最小,需要将振动系统质量最大化,以同时兼顾纵向纹路周期和幅值。因此考虑减小机床横梁与立柱之间的接触刚度,此时振动系统包括了机床横梁、主轴、刀盘及刀架等。机床横梁采用三点支撑,每一点处有楔形升降机构以实现对横梁垂直度的调节,如图7所示,在横梁与立柱之间增加一柔性连接,改变其接触刚度。在该种情况下加工铝镜,检测铝镜面形如图8所示,铝镜表面存在较明显的纵向纹路,但纹路周期约55 mm,纹路幅值约20~40 nm。此时纵向纹路周期在敏感频段之外,其幅值对低频P-V误差的影响轻微。采用真空吸附方式加工KDP晶体,检测元件透射波前畸变,如图9所示,存在轻微的纵向纹路,周期约55 mm,幅值约40 nm,已经能够满足该晶体元件的性能指标。

图7 改变立柱与横梁之间的接触刚度

图8 方形铝镜面形检测结果

图9 晶体元件透射波前畸变与PSD1

4 结 论

本文针对超精密飞刀切削机床加工大口径KDP晶体元件时出现的纵向条纹问题开展研究,通过变工艺参数、变元件形状,以及观察不同位置的条纹形态等方式,推断了这种条纹是由于机床固有的振动特性所导致。进而通过尝试改变不同部件间结合刚度的方式调整机床的固有振动特性,使纵向条纹的频率和幅值发生变化,并寻找到能够获得合格加工精度的机床状态,提高了光学元件的使用性能,具有较高的工程应用价值。