一种新型滚珠丝杠副装配与调试设备研制

张洪强,耿玉香,周凤兰,张雪娜,杨乐,叶巍

(1.沧州职业技术学院,河北 沧州061001;2.沧州市数控技术创新中心,河北 沧州061000)

0 引 言

随着我国装备制造业的高速发展,尤其是高速、精密设备的发展,对滚珠丝杠副的需求越来越多。滚珠丝杠副是高速、精密机械设备上最常使用的传动部件之一,其主要作用是将回转运动转变为直线运动,或将转矩变为往复作用的轴向力,自身具有高精度、无自锁和高效率的特点。滚珠丝杠副由滚珠丝杠、螺母、滚珠(滚动体)和反向器组成,在使用过程中,滚珠(滚动体)会因磨损而造成直径变小或形状不规则,导致轴向间隙变大,影响设备在运动过程中的定位精度和轴向刚度。滚珠(滚动体)磨损到一定程度后需要更换新的滚珠(滚动体),以恢复滚珠丝杠副的传动精度。无论是在滚珠丝杠生产厂家的组装过程中,还是在日后出现故障后的维修过程中,将滚珠(滚动体)装配到丝杠与螺母沟槽内并进行调试都是非常困难的。

1 滚珠丝杠副的类型与轴向间隙

滚珠丝杠副按照循环方式分为外循环式和内循环式,滚珠在循环过程中形成闭路,每个循环闭路具有不同的圈数,外循环式的每个循环闭路包含1.5圈、2.5圈、3.5圈等几种类型,内循环式的每个循环闭路就是1圈,每个螺母上有2圈、3圈、4圈等几种类型。外循环式滚珠丝杠副的滚珠(滚动体)在整个循环过程结束后通过螺母外表面的反向器返回到丝杠与螺母之间的沟槽内重新进行循环。内循环式滚珠丝杠副的滚珠(滚动体)在每个循环圈内循环结束后通过镶嵌在螺母内的反向器返回到丝杠与螺母之间的沟槽内重新进行循环。由于内循环式滚珠丝杠副的每个循环闭路就是一个独立的循环圈,所以运动更加平稳,在实际应用中比较广泛。

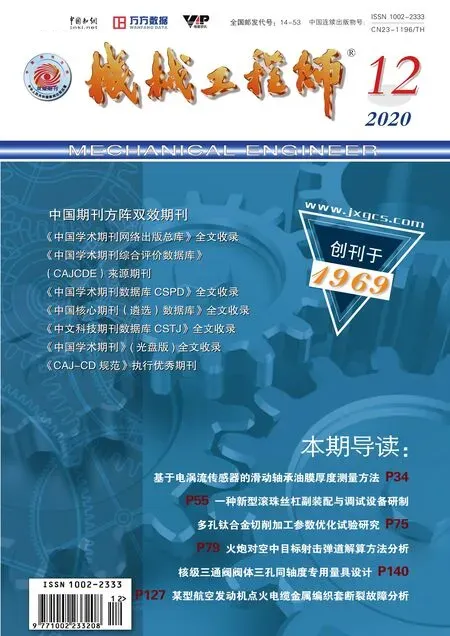

以数控机床的X向坐标轴为例,滚珠丝杠副由两端的轴承(座)支撑,通过联轴器与坐标轴电动机联接,通过丝杠螺母屉与工作台连接,将坐标轴电动机的旋转运动转化为工作台的直线运动[1],如图1所示。

图1 X向坐标轴装配图

滚珠丝杠副在转动过程中必然会产生轴向间隙,轴向间隙源于两项因素的总和:一是负载时滚珠与滚道型面接触的弹性变形所引起的螺母相对丝杠的位移量;二是滚珠(滚动体)受到磨损、冲击而造成直径变小或形状不规则,导致丝杠与螺母之间产生几何间隙。轴向间隙是传动过程中的反向运动死区,它使丝杠在反向转动时螺母产生运动滞后,从而造成工作台运动滞后,直接影响进给运动的定位精度。

2 滚珠丝杠副常用的装配与调试方法

滚珠丝杠副的装配与调试内容主要是将丝杠、螺母、滚珠(滚动体)、反向器、端盖等装配在一起,并调整滚珠丝杠副的轴向间隙,使其满足正、反向定位精度。调整轴向间隙遵循的基本原理是使丝杠上的两个螺母间产生轴向相对位移,以达到消除间隙和产生预紧力的目的,采用的方法主要有螺纹调整间隙法、垫片调整间隙法、齿差调整间隙法。当滚珠(滚动体)磨损到一定程度,单独依靠调整轴向间隙不能满足定位精度时,需要更换新的滚珠(滚动体)重新进行装配与调试。目前,滚珠丝杠副常用的装配与调试方法是:1)分解滚珠丝杠副的所有部件;2)将丝杠与螺母的滚道清洗干净;3)在螺母内侧的滚道上均匀涂抹稍高黏度的润滑脂;4)将准备好的滚珠“粘”在螺母的滚道内,只在反向器连通的循环圈内“粘”滚珠,直到将所有循环圈“粘”满(几个反向器就有几个循环圈);5)借助“假轴”把“粘”满滚珠的螺母沿着丝杠滚道方向慢慢旋合,直到螺母与丝杠完全旋合;6)将螺母沿着丝杠的全程滚道旋转2~3遍,确保没有转动阻力;7)在螺母两端装上保护端盖。

根据多年的维修经验,上述方法最大的问题在第5)步,螺母与丝杠在旋合过程中,滚珠非常容易掉落和进入两个反向器之间。滚珠掉落出来,不能保障每一个循环圈的滚珠数量,产生轴向间隙,形成反向运动死区;滚珠进入两个反向器之间,在循环圈外造成循环卡死现象,增大滚珠丝杠副转动过程中的阻力,加速反向器、滚珠、滚道的磨损。因此,需要多次重复装配与调试,这种方法效率非常低,精度难以保障。

3 新型设备的装配与调试原理

将“粘”满滚珠的螺母与丝杠进行旋合过程中,造成滚珠掉落和进入两个反向器之间的根本原因是在旋合过程中丝杠与螺母的滚道产生错位对滚珠产生挤压,所以该新型滚珠丝杠副装配与调试设备的原理是:丝杠与螺母在旋合过程中始终保持同轴心状态[2],使丝杠与螺母的滚道保持一致。

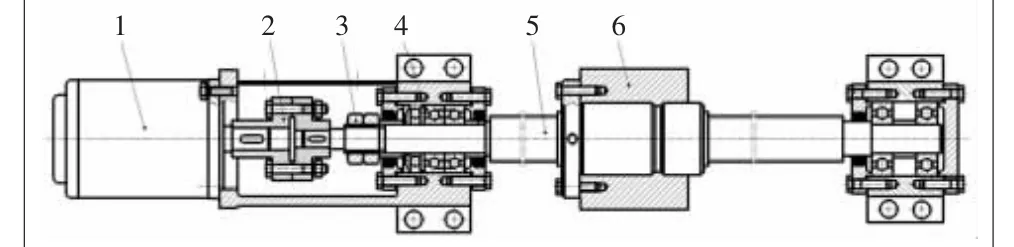

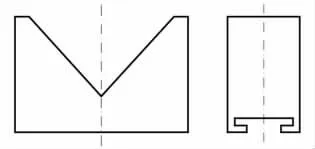

主要采用2个V形座来分别支撑丝杠与螺母,2个V形座底部加工有T形槽,如图2所示,通过T形槽将每个V形座与调节板联接在一起,每个调节板下侧加工有2个U形螺栓孔,如图3所示,通过螺栓将调节板分别与固定支撑板和滑动支撑板联接在一起。T形型槽起到水平方向调整的作用,U形螺栓孔起到垂直方向调整的作用,利用沿U形螺栓孔的垂直移动和沿T形槽的水平移动来调整2个V形座的位置,先调整2个V形座使其在水平方向重合,再调整2个V形座,使其在垂直方向高度相差ΔR(ΔR是螺母与丝杠的半径差)[3],将丝杠与螺母分别放在2个V形座上后,保障丝杠与螺母的轴心线重合。

图2 V形座示意图

图3 调节板示意图

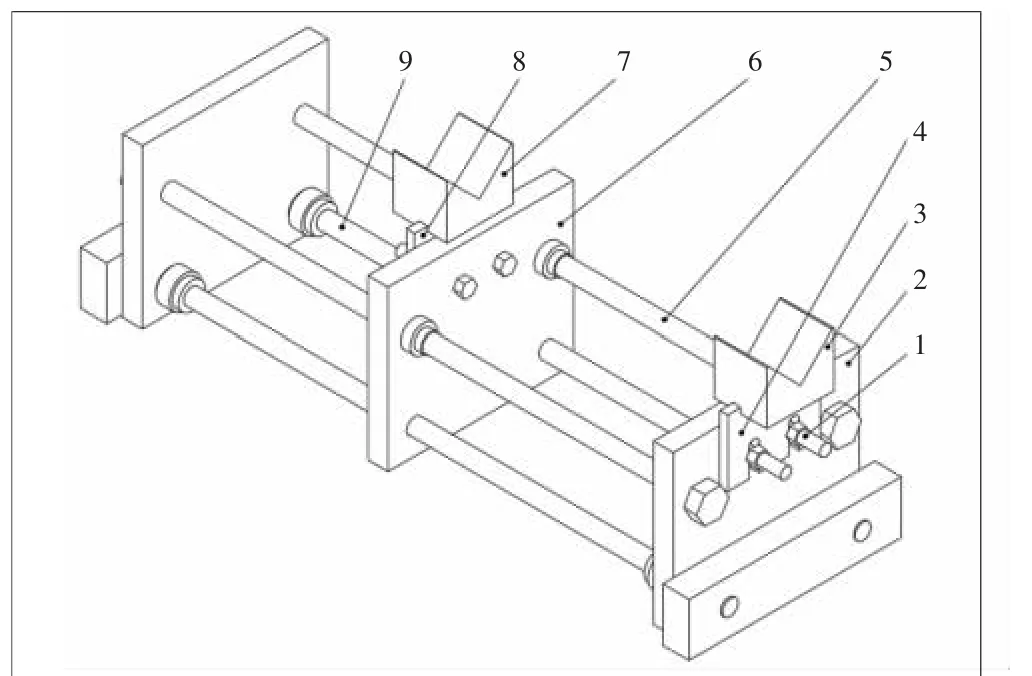

4 新型滚珠丝杠副装配与调试设备结构

按照螺母与丝杠在旋合过程中保持同轴心的原理,经过多次实验与改进,滚珠丝杠副装配与调试设备结构已经成型,该新型设备主要由底座、滑动导轨、导向柱、固定支撑板、滑动支撑板、第一V形座、第二V形座、第一调节板、第二调节板等组成,如图4所示。在装配与调试过程中,根据滚珠丝杠的技术参数事先调整好该设备。首先,测量并计算出螺母与丝杠的半径差ΔR。其次,将滑动支撑板与固定支撑板贴近,沿T形槽移动2个V型座,使2个V形槽侧面横向重合;沿U形螺栓孔移动2个调节板,使2个V形槽垂直高度差为半径差ΔR。最后,沿滑动导轨将滑动支撑板移开,准备安装与调试。 从常用方法的第5)步开始,第一V形座上放置“粘”满滚珠的螺母,第二V形座上放置丝杠,沿导向柱推动滑动支撑板,使丝杠与螺母接近,借助“假轴”将丝杠沿着螺母滚道方向慢慢旋合,直到螺母与丝杠完全旋合。

该新型设备适用于所有常见型号的滚珠丝杠副的装配与调试,依据两个回转体零件在配合过程中保持同轴心原理,经过多次实验验证,在装配与调试滚珠丝杠副时,滚珠不会向外掉落或进入两个反向器之间,能够保障每一循环圈内的滚珠数量和滚珠在正确的滚道位置。对不同标准的滚珠丝杠副采用该设备进行装配,并对预紧力进行调试[4],经过检验,重复定位精度最高可以达到±0.012 mm,完全满足实际使用中传动精度要求。

图4 新型滚珠丝杠副装配与调试设备

5 结 语

该新型设备利用同轴心原理,采用滑动导轨带动丝杠或螺母沿轴心线水平移动,运动平稳,承载刚性强。通过T形槽和U形螺栓孔来调整2个V形座的位置,使丝杠与螺母在装配过程中保持同轴心。装配成功率达到98%,装配效率提高了近30倍,装配后的定位精度满足国家标准。设备布局合理,结构紧凑,操作方便,为滚珠丝杠生产厂家和滚珠丝杠维修人员解决了技术难题。