连续重整装置异常运行的分析与处理

张趁趁(中国石化海南炼油化工有限公司,海南 洋浦 578101)

0 引言

某连续重整装置2006年建成投产,采用UOP公司CycleMax工艺,由中石化工程建设公司设计建造,加工能力1.2Mt/a,催化剂为UOP公司R274,再生能力为908Kg/h。2013年全厂总流程调整以及经济效益方面的考虑,扩能至1.44Mt/a,再生部分未做调整,改用中石化PS-Ⅵ催化剂,并由汽油型转换为芳烃型重整。

1 装置出现过的问题

1.1 重整进料/产物换热器运行效果差

重整进料/产物换热器采用法国阿法拉伐怕奇诺集团公司生产的焊板式换热器,自装置首次开工到2017年11月共运行11年、三个生产周期。2013年大检修期间发现南北侧板束外表面有明显波浪状变形,如图1所示,存在极大的运行隐患;扩能改造开工后热端温差最高达57℃(设计值为41℃),进料侧压降达到80kPa。以上情况严重增加了一反进料加热炉、产品空冷和循环机的负荷;需要提高蒸发塔压力、打开控制阀副线来维持进料量,有时仍达不到控制值,不利于装置的稳定运行。

图1 板换变形情况

1.2 脱戊烷塔大幅波动

2013年10月开工后,脱戊烷塔平稳运行,2015年9月塔顶压力、塔顶温度、灵敏板温度、塔底温度等操作参数出现大幅波动,图2为3h的参数变化图,可看出波动近似于周期性变化,严重影响塔的控制和产品质量。塔底产品的C4和C5含量持续偏高,基本维持在3.5%~5.0Wt%之间;塔顶产品的苯、甲苯和C7+组分最高分别达到21Wt%、10Wt%和37.8Wt%。表明脱戊烷塔分离效果变差,塔顶、塔底产品出现严重重叠,此时设备运行尚不足两年。

脱戊烷塔的异常运行,降低了重整生成油的芳烃含量;带有大量C4和C5组分的产品进入重整油塔,致使芳烃抽提负荷过高并产生大量抽余油;带有重组分和芳烃的塔顶油进入脱丁烷塔,影响轻汽油的质量;同时塔的大幅波动需要频繁手动控制,明显增加了操作工的作业强度。

图2 脱戊烷塔参数

2 原因分析

2.1 板换运行效果差分析

2.1.1 生产波动

查询生产记录,2013年大检修前出现因循环机停机、还原段催化剂跑损、晃电等原因造成的紧急停工,停工过程进料、产物、循环氢等流量大幅波动,板换出现温度、压力骤变甚至物料倒流的异常情况,可能引起板束的变形。大幅波动易导致管线内附着物脱落进入板换,造成压降升高、换热效率下降等情况。

2.1.2 扩能改造

扩能后未对进料管路、换热器及反应器等相关设备进行改动,各压降相应升高,影响进料量的提高。随着进出物料的流量、流速和温度等发生变化,板换换热效率改变甚至超过其换热负荷,是导致热端温差过高、一反进料加热炉负荷过大的主要原因。

2.1.3 过滤器及入口喷淋棒堵塞

引罐区精制油直接做为重整进料、蒸发塔波动以及加裂重石波动,可能带入管路杂质使过滤器压差过高;过滤器后管路存在杂质或者过滤器损坏导致杂质通过,进料中过高的氮、氯、烯烃、重组分等于板换入口产生结焦、结盐现象,均可能堵塞入口喷淋棒孔眼,导致压降过高、处理量达不到控制值和换热效果差等问题。

2.2 脱戊烷塔波动分析

用精密压力表测量塔盘总压降约44kPa,较正常运行的30kPa偏高,结合运行情况,初步判断塔盘结盐。为进一步了解塔内气液相分布情况,2015年11月利用γ射线扫描检测技术对塔的运行工况进行检测,结果1~39层塔盘正常,40层塔盘存在液泛,液层高度约1m,表明塔盘或其降液管存在堵塞情况[1]。塔内上升气体或者下降液体流动不畅,某一时刻出现大量气体上升或者液体下流,引起塔的大幅波动和产品的不合格。

2014年2月因过水和氮含量超标致使催化剂氯大量流失,活性显著下降,为尽快恢复其活性,将再生注氯由11.9g/min提高到29.6g/min进行集中补氯,为避免再次出现催化剂酸性功能不足情况以及持氯能力的下降,注氯量稳定在23.7g/min[2]。氯含量较高的反应产物和还原尾氢于再接触部分混合,液相组分未经脱氯便进入脱戊烷塔,导致塔内氯含量较高,塔顶干气中最高达250μL/L。进料中的氮经反应生成NH3,与HCl结合形成NH4Cl结晶,沉积在温度较低的上层塔盘,混合塔内铁锈、催化剂粉等杂质不断长大变硬,导致浮阀卡死、降液管堵塞等异常,影响气液相平衡导致液泛[3]。可以说脱戊烷塔异常情况的根本原因是催化剂过多的氯流失和进料中较多的氮。

3 处理措施

3.1 更换缠绕管换热器

重整进料/产物换热器是连续重整的核心设备之一,较多采用板壳式换热器,其传热效率高、结构紧凑、重量轻[4],但是对开停工要求较高,异常情况下易产生不可控制的问题。

鉴于原板换运行效果明显变差,2017年大检修期间将其更换为自吸热膨胀管束、结构简单可靠、抗波动性能强、换热效率较高的国产缠绕管换热器,其主要设计参数见表1。在换热器管壳程出入口增上压差表并引入DCS,以便对压差进行监测。

表1 缠绕管换热器主要设计参数

3.2 脱戊烷塔长周期运行措施

脱戊烷塔长周期、高效运行主要从如何避免塔盘结盐以及发生铵盐沉积的后续处理两方面考虑,从而避免塔的异常波动和设备腐蚀,产出合格产品。

3.2.1 控制进料氮含量

停收含氮较高的渣油加氢石脑油、外购原料做好指标分析,避免预处理反应进料氮含量超过装置的处理能力;平稳预处理各操作参数,确保反应和分馏部分的良好运行,对存在堵管的预加氢进料/产物换热器给予特别关注。重整进料氮含量维持在0.2~0.3μg/g之间,满足指标要求。

3.2.2 控制进料氯含量

维持加氢反应器、高温脱氯反应器以及蒸发塔的良好运行,脱除预处理各路组分中的氯,最终控制进料氯含量在0.2μg/g左右,满足指标要求,避免带入过多的氯。

3.2.3 减少催化剂的氯流失

除控制进料氮含量外,主要在于降低反应系统水含量。反应系统水含量的控制主要在于对进料水含量、再生干燥区和还原区的监控,针对之前出现过再生干燥空气露点高的情况,对再生干燥器进行更换并优化控制程序,使干燥空气露点低于-65℃,满足对水含量的要求。再生催化剂与待生催化剂的氯含量差值在0.12%~0.15%之间且再生氧氯化区补氯正常,表明反应系统水含量正常[5]。

3.2.4 优化分馏塔操作

适当提高塔顶冷后温度,尽可能脱除HCl组分,减少其再回流至塔内的量;结合化验分析优化塔顶、灵敏板温度和塔底温度,尽可能降低塔顶重组分与塔底轻组分。

3.2.5 铵盐沉积的后续处理

氯化铵易溶于水,发生铵盐堵塞塔盘时,用水进行冲洗是比较有效的方法,为避免对设备和管线造成严重腐蚀,本未做过水洗处理。2017年大检修期间,考虑到空冷的腐蚀情况,对设备进行更新;对空冷增加出入口手阀、水冷器增设跨线,便于在设备出现堵塞、泄漏等情况时予以处理。

4 运行情况

4.1 缠绕管换热器运行情况

4.1.1 工艺运行情况

更换缠绕管换热器后,处理量较之前提高1.5t/h,进料控制阀开度在70%左右且副线关闭,成功解决了进料受限的问题;热端温差由57℃降至初期的25℃,热端出口温度由440℃升至463℃,冷端出口温度由112℃降至94℃,显著降低了一反进料加热炉和产物空冷的负荷,解决了加热炉超温和产物冷后温度偏高的难题,降低了燃料气、除盐水和电的消耗;循环机出口压力下降,压缩比由1.77降至1.7,节约1.0MPa蒸汽约3t/h。

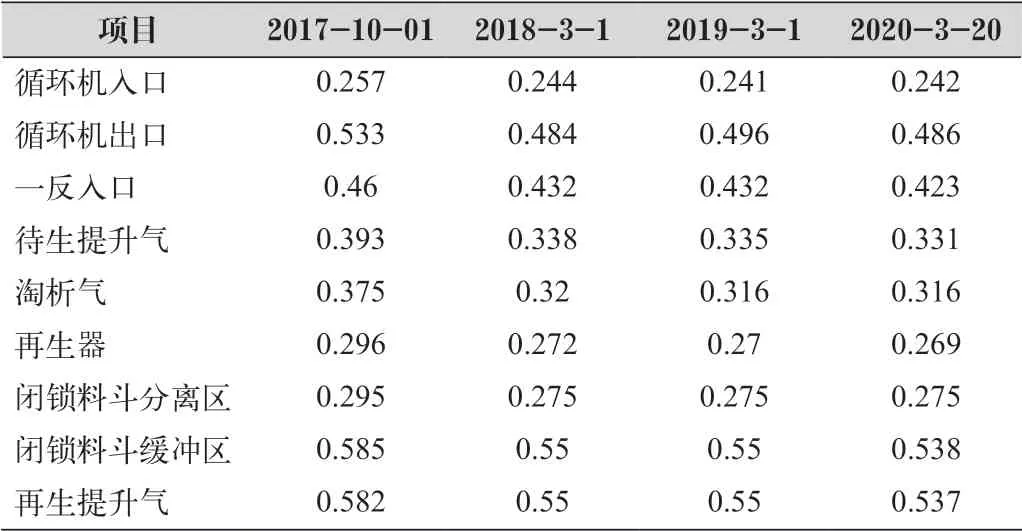

取进料在170~173.5t/h之间的四个时期,对比换热器更换前后系统部分压力的变化情况,数据见表2。

表2 反再系统压力参数 单位:MPa

结合生产操作总结出以下经验:

(1)各压力明显下降,且开工后无大幅增长,反应苛刻度有所提高。

(2)待生催化剂提升系统和粉尘淘析系统压力下降,致使待生催化剂提升不稳,分析认为是淘析气与反应器置换气压差波动导致,对淘析系统进行稳定泄压后恢复正常。

(2)再生催化剂提升系统压力变化,对闭锁料斗补偿阀曲线进行重新学习,降低平衡阀开关对缓冲区压力的影响,确保催化剂的高效提升。

经过一系列调整优化,反应、再生运行正常,催化剂在系统内流动、提升稳定,表明设备更换未影响反再系统的良好运行。

4.1.2 设备运行情况

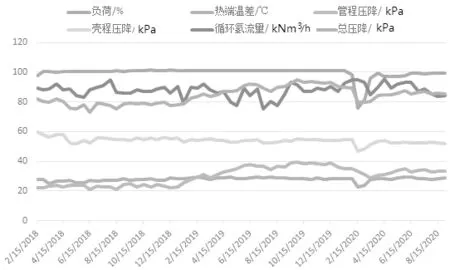

缠绕管换热器于已运行超过两年半,投用后装置负荷稳定,2020年2月从满负荷降至76%,后又提升至99%;原料的馏程、杂质含量满足控制指标要求;循环氢流量随天气情况有所波动;进料过滤器运行良好。换热器的主要运行数据趋势如图3所示。

图3 缠绕管换热器主要运行参数

分析得出以下结论:

(1)热端温差缓慢升高,目前维持在28℃左右,新设备投用后小幅升高属正常现象;降量后有所下降,表明低负荷下换热性能有所提高。

(2)管程压降初期在22kPa左右,2019年1到6月由22.5kPa增长至37.8kPa,之后较平稳;2020年2月降负荷后显著下降,提量后较之前有所降低,推测是进料和循环氢流量的变化促进了换热器管程流体扰动,将部分沉积垢物带走,使管程压降略有下降。

(3)壳程压降基本平稳,约54.6kPa,装置降量后同样有所下降。

(4)总压降与管程压降趋势相近,投用初期在80~82kPa之间,2018年4月到2019年1月在75~80kPa之间,2019年2月开始最高增长到94.8kPa,2020年1月有所下降,降量后降至80kPa左右,目前在86kPa左右。

热端温差满足设计要求,总压降略超设计值,但不影响正常运行。整体分析设备运行良好,继续监测、关注后续的变化情况。

4.2 脱戊烷塔运行情况

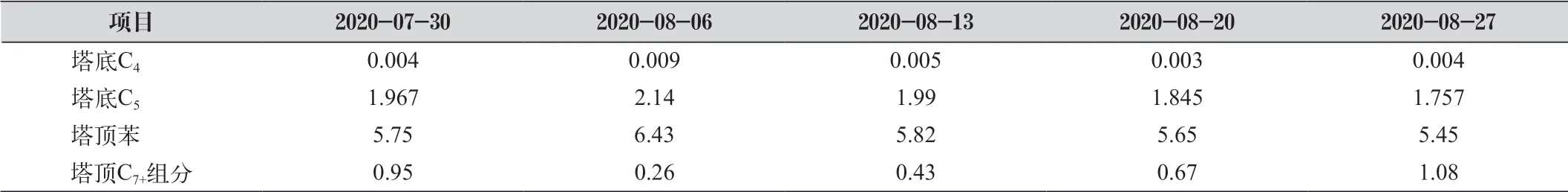

脱戊烷塔运行已愈两年半,控制回路均处于自动状态,较少需要手动调节;通过合理控制重整进料水氮硫杂质含量、反应系统的水氯平衡等,塔盘、塔顶空冷等部位的结盐倾向明显降低,系统整体运行稳定。对脱戊烷塔产品部分指标进行分析,数据如表3所示。

表3 脱戊烷塔产品分析 单位:%(质)

塔底重整生成油基本不含C4组分,C5组分在2.0Wt%左右,塔顶苯在6.0Wt%左右,C7+组分含量基本在1.0Wt%以内,较上一周期均有明显下降,表明塔的运行情况良好。降低了芳烃抽提的负荷,改善了轻汽油的质量,但是塔顶苯含量、塔底C5组分仍然较高,尚有优化空间,生产中进一步研究调整。

5 关注要点

5.1 针对缠绕管换热器

(1)若对换热器进行机械或者化学清洗,结束后应充分脱水并做好氮封,避免设备腐蚀。

(2)由于雷雨、台风多发以及早晚温差等原因,产物冷后温度变化较大,导致循环氢流量、组分改变。建议对复合型管式空冷器管道泵增设远传启停开关并采用变频风机,既有利于循环机、进料换热器的运行,又避免了对反应系统产生影响。

(3)进料过滤器选用适宜的过滤精度并定期拆检,保证进料无过多机械杂质。

5.2 针对脱戊烷塔系统

(1)建议对塔进料增上液相脱氯设施,是减少塔盘结盐、降低设备腐蚀最有效的措施。

(2)更换高效塔盘,可增加塔的处理能力和分离精度,并降低能耗。

(3)监控塔顶气的H2S和HCl含量,由此分析反应注硫和催化剂氯流失情况,避免过高增加结盐倾向。

(4)研究增加注缓蚀剂系统,减少腐蚀,同时可在对系统水洗时加以利用。

6 结语

列举了某重整装置运行中进料换热器和脱戊烷塔运行效果差的问题,通过设备更新、流程改动和操作优化等成功解决了生产瓶颈,降低了装置能耗,确保了装置长周期平稳运行。