热成型钢板点焊过程中Al-Si相偏聚分析

徐荣雷,刘旭涛,程先增

(一汽-大众汽车有限公司青岛分公司,山东 青岛 266000)

1 问题概述

为了实现汽车更轻更安全的目标,目前各大主流汽车制造商正在车身上积极采用热成型技术。如大众全系车型在涉及车身碰撞安全的零件均采用 1300-1500Mpa的超高强度热成型钢[1,2]。车身上主要通过点焊工艺实现热成型零件的连接,但由于热成型零件的超高强度及表面的 Al-Si涂层会增加焊接困难,导致焊接过程中产生各种各样的焊接缺陷。

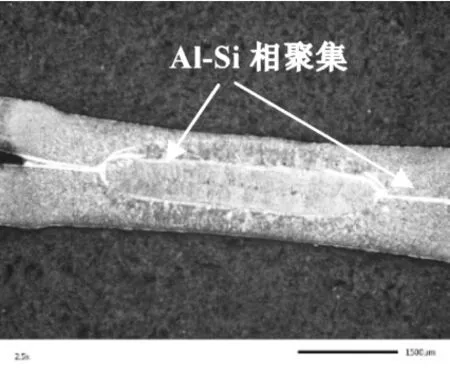

某厂家在进行两个热成型零件点焊时,发现在焊核边缘存在白色物质的聚集(见图1),经能谱分析,确认白色物质为Al-Si金属间化合物。Al-Si相作为脆硬相分布在焊核边缘,会严重影响焊点的力学承载性能,导致零件在服役过程中首先沿焊核边缘开裂,引发失效问题。

图1 白色Al-Si相偏聚

2 原因分析及改进方案

2.1 电极压力

阎启等对镀锌钢板点焊工艺研究表明,镀锌板在点焊过程中,表面镀锌层首先会熔化,在电极压力的作用下被挤出焊接区域[3]。同样热成型零件表面Al-Si涂层的熔点低,会先于钢板熔化,在电极压力的作用下,被挤出焊接区域。如果电极间压力不足,可能会引起先熔化的 Al-Si涂层不能被完全挤出,可能会导致 Al-Si相的聚集。由于热成型后零件的抗拉强度可以达到1300-1500Mpa,因此在焊接热成型不能沿用焊接镀锌板的焊接参数,应适当提高电极压力。因此,在维持其他焊接参数不变前提下,首

先对电极压力进行了调整:

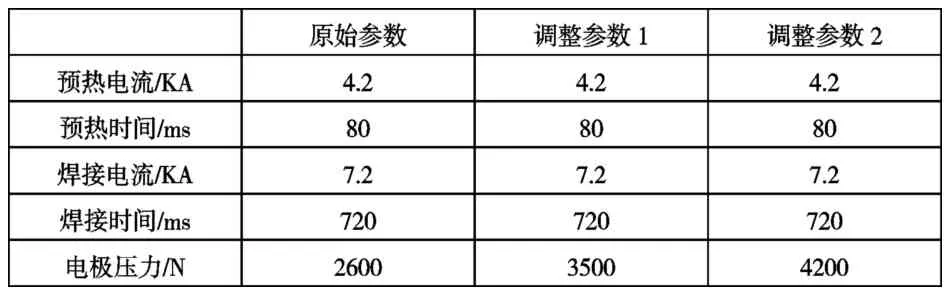

表1 电极压力调整

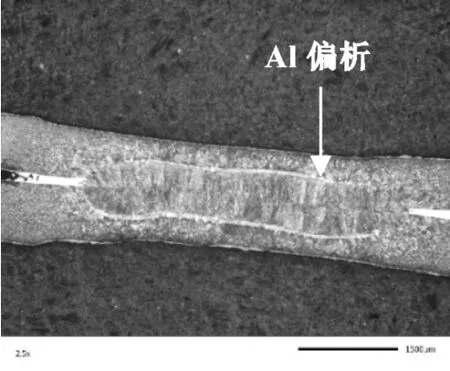

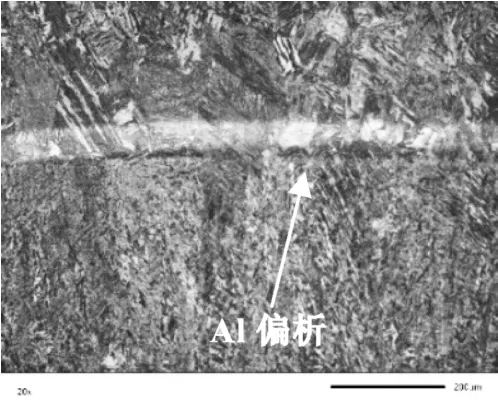

在保持其他焊接参数不变的情况下,当电极压力增加到4200N时,焊核边缘Al-Si相聚集消失(见图2),先熔化的Al-Si涂层都被完全挤出了焊接区域。但焊核边缘依旧存在轻微发白现象,放大到200X发现,发白组织和基体组织一致,均为自回火马氏体(见图3)。发白原因可能是涂层中残留的Al扩散进基体中,没有完全扩散,导致局部基体中Al含量偏高,腐蚀后出现发白现象。

图2 电极压力4200N,焊核组织 25x

图3 电极压力4200N,焊核组织 200x

2.2 预热电流

徐松等对热成型钢板点焊工艺研究表明,适当提高预热电流,可以有效改善焊点的成分偏析[4]。因此焊核周围存在Al偏析的原因可能是焊接预热不足,在钢板熔化之前,表面Al-Si涂层没有完全熔化,导致少量Al随着钢板熔化,在随后的冷却过程中,来不及扩散,因此造成焊核边缘局部含量偏高。为解决该问题,尝试提高了预热电流,当预热电流提高到6.2KA时,焊核边缘组织均匀,不再存在Al的偏析,见图4-5。说明当预热电流达到6.2KA时,表面Al-Si涂层已完全熔化。完全熔化后,在电极压力作用下,被挤出焊接区域。

表2 预热电流调整

图4 电极压力4200N,预热电流6.2KA 焊核组织 25x

图5 电极压力4200N,预热电流6.2KA 焊核组织 200x

2.3 破坏性检测

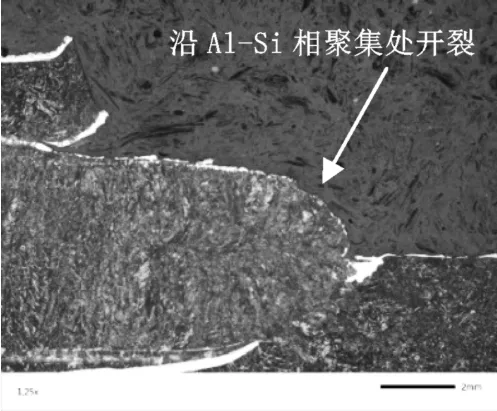

图6 优化前,沿Al-Si相偏聚处开裂

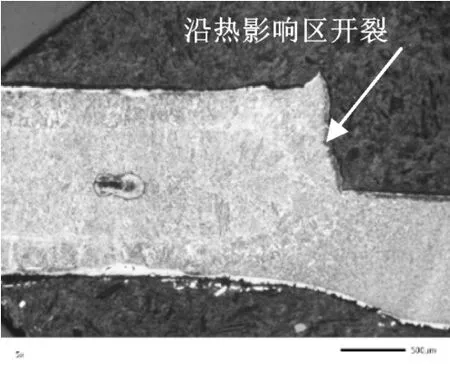

图7 优化后,在热影响区开裂

根据大众集团内部标准VW01105及PV6702对优化前后焊点进行破坏性检测[5,6],发现优化前焊点沿着Al-Si聚集处开裂(见图6),不满足焊接的等强度原则,使用过程中存在沿焊核边缘开裂风险。提高电极压力和预热电流后的焊点,焊点在热影响区开裂(见图7),说明焊点强度已超过原母材强度,满足使用要求。

3 结论

热成型焊接中 Al-Si相的偏聚会降低焊点的力学性能,导致后续使用中存在沿焊核边缘开裂的风险。通过提高电极压力和预热电流可以有效解决 Al-Si相的偏聚,提高焊点的力学性能。