湿式振弦除尘风机在综掘工作面的应用

马胜利,张凯铭,张 恒,张 强

(1.西安科技大学 机械工程学院,陕西 西安 710054;2.西安交通工程学院 机械工程学院,陕西 西安 710300)

综掘工作面粉尘治理难度大,特别是截割普氏系数高、含水率低的半煤岩断面时,迎头面及巷道粉尘浓度超标问题严重威胁着井下作业人员的健康与生产安全[1,2]。湿式振弦除尘风机(下文简称除尘风机)由矿用负压通风机与湿式振弦过滤式除尘器组成。采用压、抽(用除尘风机)组合式通风方式开展掘进工作时,巷道局部通风机向迎头面压入大量新鲜空气与掘进机截割煤岩时产生的粉尘混合成污浊风流,经安装在掘进机上的除尘风机过滤后排出,能有效降低迎头面及巷道粉尘浓度,具有高效降尘,易于安装维护等优点。因此,针对湿式振弦除尘风机在不同工况下的应用研究具有一定的现实意义。

1 综掘工作面现场实测研究

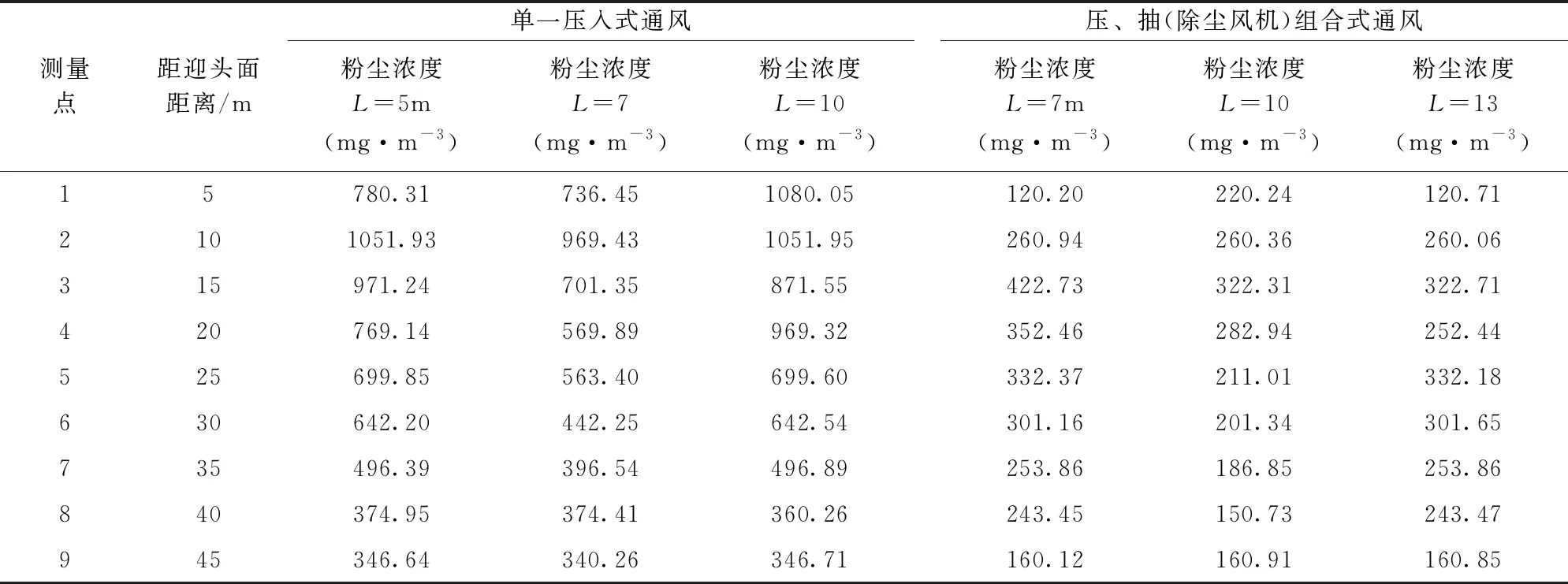

以玉华矿2410综掘面为研究对象,进行单一压入式通风与压、抽(用除尘风机)组合式两种通风方式下的相同测点的风速及粉尘浓度对比分析。玉华矿2410综掘面全长2200m;掘进断面宽4.4m,高3.6m,面积12.4m2;采用kcs-225D湿式振弦除尘风机,额定参数为-1200Pa,额定风量350m3/min;采用 FBDNo7.1局部通风机,供风量为540m3/min。测尘点布置情况:从距迎头面5m开始,在巷道两侧距底板高度1.6m行人呼吸带位置(距巷道壁0.5m)每隔5m布置一个测点,共9组进行风速与粉尘浓度的测量。为研究压风筒距迎头距离变化对测点风速及粉尘浓度的影响,分别对单一压入式通风(压风筒距离迎头面距离L分别取5m、7m、10m)与压、抽(用除尘风机)组合式(压风筒距离迎头面距离L分别取7m、10m、13m)两种通风方式下的测量数据进行对比分析。现场粉尘浓度实测数据见表1,现场风速实测数据见表2。

表1 现场粉尘浓度实测数据

表2 现场风速实测数据

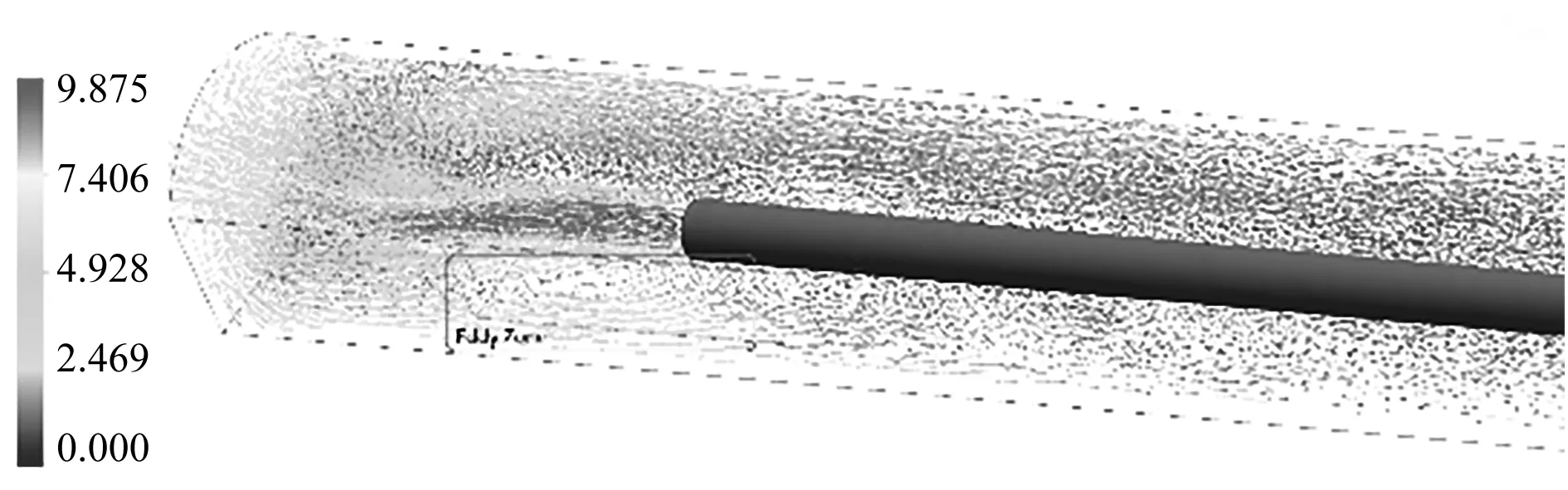

2 建立综掘工作面仿真模型

本文采用croe5.0软件建模,以迎头面底部中点为原点,原点向风筒侧反向延伸为X方向,垂直巷道底面向上为Y方向,迎头面向巷道内部延伸方向为Z方向。模型全长50m。局部通风机压风筒直径1m,轴线坐标为X=-1.7m,Y=2.5m,压风口位置(L)随掘进深度的增加在距离迎头面5~15m的范围内变化,除尘风机抽风筒直径0.8m,安装在掘进臂末端与机身交界处,抽风口圆心坐标为Y=2m,X=0m,Z=5m。综掘面模型如图1所示。使用Meshing组件划分网格。选择基于压力法的Pressure-Based求解器,时间类型为稳态。使用Eulerian(欧拉)多项流模型,湍流模型选用标准k-epsilon模型[3,4]。离散项模型选择为中挥发煤粉,粉尘径粒分布符合Rosin-Rammler分布[5],设置粒径范围为2.19e×10-4~3.21×10-7m,中径为3.52×10-5m,分散度为1.81,质量流率为0.008kg/s,迎头面设置为喷射源,类型为Surface。分布指数为1.821。巷道供风筒设置为速度入口,局部通风机与除尘风机风筒参数分别为:11.4m/s、-7.6m/s,水力直径为1m、0.8m,湍流强度为3.11%、2.97%,巷道末端截面设置为出流边界,壁面边界条件设置为Stationary wall,使用分离求解器,选择SIMPLEC压强-速度关联算法,残差收敛标准为10-3[6]。

图1 综掘工作面几何模型

3 单一压入式通风方式下粉尘运移规律研究

3.1 单一压入式通风时粉尘场分析

采取单一压入式通风(除尘风机关闭)时,对粉尘场进行仿真分析。距底板高度Y分别为0.5m、1m、1.6m时XZ平面的粉尘分布情况如图2所示。粉尘浓度随高度增加而降低,沿程粉尘浓度随距迎头面距离增加而减小。大颗粒粉尘受重力影响大,沉积速度较快,而小颗粒粉尘阻力系数较小,所受升力与重力易达到平衡状态,从而使粉尘悬浮在整个巷道不易沉降。在距迎头面5~10m处掘进机与煤壁之间的狭小空间内有大量粉尘聚集,浓度高达600~1000mg/m3。粉尘浓度在距迎头面40m后趋于稳定,维持在300mg/m3左右,巷道和迎头面的粉尘平均浓度约为637mg/m3。仿真结果表明在未开启除尘风机的情况下,仅依靠单一压入式通风,迎头面及巷道粉尘浓度严重超出了煤矿安全标准。

图2 距底板不同高度粉尘分布云图

3.2 单一压入式通风时风流场分析

粉尘的运移主要受风流影响,仅采用单一压入式通风方式时,对风流场的模拟结果如图3所示。局部通风机安装位置为风筒侧,压风筒射出风流由于附壁效应贴附煤壁流向迎头面。因迎头面阻隔使风流连续性受到冲击,风流经两次偏转后沿相反方向流出,形成回风风流,称为回风侧。对照粉尘场的仿真结果,迎头面产尘源处粉尘的扩散主要受回风侧风流影响。在距迎头面0~5m处,压风筒射流经两次偏转流向回风侧,风流连续性较好,粉尘随风流排出,不易聚集,如图4所示。在5~11m处由于掘进机主体部分与巷道壁形成狭窄空间,风流受到阻碍形成低速涡流区,在压风筒下方位置由于压力差导致风筒侧5~17m区间产生巨大涡流。这两处涡流区的存在易导致粉尘聚集。距迎头面30m后风速稳定在0.6m/s左右,粉尘所受Saffman升力较大,导致随回风风流扩散至巷道的小颗粒粉尘难以自然沉降。

图3 除尘风机关闭时风速矢量流线图

图4 风速矢量流线图(L=10m XZ plane Y=1.6m)

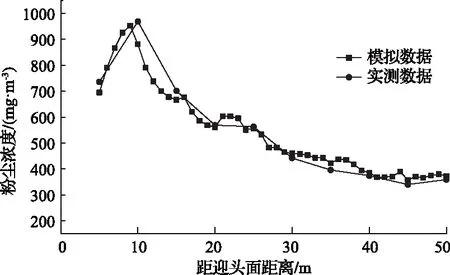

3.3 仿真结果验证

将呼吸带粉尘浓度和风速的模拟数据与实测数据进行对比,如图5和图6所示。考虑到掘进工作面环境复杂,模型忽略了巷道渗水对粉尘颗粒粘附作用,煤质的软硬,输运过程中扬尘等因素,模拟与实测数据存在一定的误差。但误差控制在5%以内,两者衰减趋势一致且相关性良好,说明模拟结果能够反映整个掘进工作面粉尘浓度及风速的变化。

图5 呼吸带风速模拟数据实测数据对比

图6 呼吸带粉尘数据实测数据对比

4 压、抽(用除尘风机)组合式通风方式下粉尘运移规律研究

4.1 压、抽(用除尘风机)组合式通风时粉尘场分析

图7 风筒不同位置下巷道沿程粉尘浓度对比云图

考虑除尘风机开启时即采用压、抽组合式通风方式下工作面的实际工况,设局部通风机压风口距迎头面距离为L,分别对L为5m、10m、15m等五种工况下粉尘分布情况进行模拟分析。截取了距迎头面不同距离的YZ平面与呼吸带高度Y=1.6m处XZ平面的粉尘浓度分布云图,如图7所示。巷道粉尘主要受回风风流影响扩散,随着距迎头面距离的增加,回风侧与风筒侧的粉尘浓度先降低后增加然后持续降低。当L=7~13m时,迎头面及巷道粉尘浓度明显低于其他工况。当L=10m时,迎头面及巷道粉尘浓度最低。当L分别为7m、10m、13m位置处时,巷道及迎头面粉尘平均浓度分别为236mg/m3、203mg/m3、249mg/m3。巷道沿程粉尘浓度对比如图8所示。相较于未使用除尘风机的工况(单一压入式通风方式),粉尘浓度分别下降了63%、68%、61%。总体分析,由于除尘风机良好的除尘效果,迎头面及巷道的粉尘聚集区域明显减小,粉尘浓度显著降低。

图8 巷道沿程粉尘浓度对比折线图

4.2 压、抽(用除尘风机)组合式通风时风流场分析

图9 风流场速度矢量分布

通过对粉尘场分析得知局部通风机压风口位置对除尘效果影响很大。为探究原因,分析除尘风机开启后的风流场变化情况。压风口距迎头面距离为L,L=5~7m时巷道内流场状况如图9(a)所示,压风口距迎头面太近使射流速度过大,且由于掘进机机体阻碍而产生的大量涡流区,导致一部分粉尘会聚集在迎头面附近的涡流区难以排出;另一部分粉尘被风流吹散,扩散至整个巷道,无法被除尘风机有效捕捉处理,不利于高效率除尘[7]。当L=13~15m时,如图9(b)所示,除尘风机与局部通风机之间不易形成合适的抽吸风流,巷道内风流场十分复杂,风流在风筒侧下方形成回流,将大量粉尘扩散到巷道。当L大于13m时、距离尘源点过远,射流在未到达迎头面前就已经衰减,在除尘风机与局部通风机之间形成循环风,大量干净气流直接流向除尘风机。导致除尘风机无法有效捕捉含尘气流,除尘效果减弱,高浓度的粉尘会在距迎头面5m的范围内聚集,造成一定的安全隐患[8]。当L=7~13m时,如图9(c)所示,除尘风机能有效捕捉处理大部分含尘气流,少量粉尘随回风风流扩散,粉尘聚集的可能性很小。相较于未开启除尘风机的工况(单一压入式通风),局部通风机压风口位置在L=7~13m的合理范围内时,巷道风流场相对稳定且涡流区明显减少,利于减少粉尘聚集。

5 结 论

本研究为湿式振弦除尘风机在玉华煤矿2410综掘工作面实际应用过程中的高效除尘提供了理论依据,并得出如下结论:

1)在仅采取单一压入式通风方式下,巷道和迎头面的粉尘平均浓度约为637mg/m3,远高于煤矿安全标准。风流场在距离掘进面30m后稳定在0.6m/s左右。

2)采用压、抽(用除尘风机)组合式通风方式,由于湿式振弦除尘风机良好的除尘效果,使得迎头面及巷道粉尘浓度显著降低,相较于单一压入式通风方式粉尘浓度降低了60%以上。且当局部通风机压风口距迎头面10m附近时,降尘效果最好。

3)采用压、抽(用除尘风机)组合式通风方式时,局部通风机压风口距离迎头面距离(L)的合理范围为7~13m,L>13m时,压入风流与除尘风机风口之间容易形成循环风,导致除尘效率降低,L<7m时,产尘源处风速过大,导致粉尘扩散加剧,实际应用时应避免这两种情况出现。