天然纤维衬衫无缝线加工技术

宋海燕,刘政钦,刘洋洋,李友祥,李成尧,张庆法,赵恋恋

(鲁泰纺织股份有限公司,山东 淄博 255100)

0 引言

传统的服装加工是采用机针和缝线将衣片缝合成衣,这一机理决定了传统服装加工技术具有工艺流程长、所用设备种类多、劳动力密集且对工人技能要求高的特点。国内人力成本大幅度提高和“用工荒”问题出现,对传统服装加工行业的稳定发展造成障碍。此外,传统加工技术生产所用针、线会导致缝纫线和衣片面料配色不当、缝纫接缝处面料起皱、针尖对衣片面料造成损伤导致抗拉能力差、易开线等问题,使得服装品质降低,因此传统服装加工技术已经不能满足高档面料、高端服装生产加工的要求。

1 无缝线高效制衣成套技术

无缝线高效制衣成套技术,是一种采用高科技激光切割、液压冲胶模、差动弧度贴胶、超声波(或高周波)熔边技术,包边叠合、阶段定位焊接、高压热熔定型、特殊部位加固以及理化指标测试的新型绿色环保服装加工技术。该技术最早应用在欧美国家设计生产的冲锋衣、滑雪衣等户外运动服装上[1-2]。目前在休闲服装领域也有所应用,主要局限于聚酯、尼龙、丙纶等化学纤维面料[3]。棉、羊毛等天然纤维面料自身无热熔能力,使无缝技术应用较少,因此亟待与材料学科和光电机械控制学科交叉结合,以实现服装加工机理的突破和创新。

笔者针对传统衬衫加工工艺引发的一系列问题,开发了天然纤维无缝线衬衫加工技术,结合高科技新材料开发和机电自动化系统的应用,自主研发出优质、环保的天然纤维“焊接”材料,开发出适合无缝服装加工的电脑程序控制差动焊接、立体压烫等装备,创造了新型的服装熔合接缝方式和相关制作工艺,生产出内在品质高、外观效果好、科技含量高的高附加值服装产品,实现了无缝线技术的产业化应用[4]。

2 高智能无缝线衬衫加工设备

2.1 裁剪设备

2.1.1 激光裁片设备

为了提高衣片裁剪效率、防止裁片毛边滑脱,更为了提高裁片准确率、保证裁片尺寸稳定性和产品质量,采用了高科技激光“双核”控制系统裁剪技术提高裁割速度,且曲线、弧度可直接运行,并具有最短加工路径优化热熔功能,从而实现衣片裁剪全自动作业,其运行高速、平滑、稳定,实现批量加工、精确控制生产数量;另外,还可以自动进行光衰补偿,确保不同区域的切割效果完全一致(对于黄变的面料可采用CAM自动裁床进行裁剪)。

2.1.2 液压冲胶模

焊接熔合材料的宽度可根据使用部位不同分别冲压为3 mm~10 mm,采用液压冲胶模技术的速度快、耗时少,相较普通裁剪可提高几十倍工效;且冲压后的熔合材料宽窄均匀一致,解决了特殊弧度形状的圆顺、美观,尺寸精度可达±0.05 mm,一次性即可裁剪到位,达到节约成本、提高产量、保证质量的目标;简单易学易用,且降低了因技工的缺乏或流失对企业正常运行的影响。

2.2 焊接熔合设备

结合高智能光电技术和机械自动化控制系统,创造性地对所需生产设备进行研发和改进,开发了一套完整的服装无缝线焊接熔合生产设备。

2.2.1 差动弧度贴胶设备

因采用的焊接熔合材料为双面透明弹性薄膜,须嵌入缝份内部,针对此工艺研发出新型焊接熔合设备,借鉴户外服装使用的外贴式热熔设备原理,利用滚轮加压将熔合材料初贴到衣片缝头部位,使其与面料充分熔合;为保证面料与熔合膜送步一致,避免其起皱、熔合膜歪斜,将设备改为分体上下差动送布,达到上下层面料的协调统一;为解决弧度贴胶问题,送布辊设计为圆锥体并加入电脑程序分段控制,对内外弧进行阶段划分,增加差动强送功能,使熔合的弧度圆顺美观。同时,增设冷却防烫装置,以免烫伤及损坏面料;为提高效率,设计了智能化程度高的自动送带和离型纸自动剥离功能,摆脱了对熟练工的依赖,操作简便。

2.2.2 超声波(或高周波)熔边设备

对于纯棉布衣片的散口,实践经验总结出利用超声波(或高周波)熔边设备将贴完熔合材料的衣片进行熔边,解决了裁切散口问题。设备设有先进的轻触式屏幕,频率控制,可因物料调节使用,有自动送料系统和多种花边功能,将衣片切割为不同要求的边型。

2.2.3 包边叠合设备

根据产品的部位不同,可采用包边或叠合折边等不同的制作方法;根据工艺需要设计制作了包边机及叠合折边机,可配合橡筋输送系统使用包边功能,设有先进轻触式屏幕以便控制温度、速度,上下分离独立调整以供不同物料调节使用。

2.2.4 阶段定位焊接设备

为解决局部预贴工艺不需要高强力熔合问题,采用阶段性定位焊接的工艺,开发出点状阶段定位装置,利用电子恒温器及无接点控制温度偏差;配置抽风功能可将焊接局部牢固吸附,用不同形状的定位器进行点接以解决布料移动问题,成型快、节省耗能,能够大大提高生产效率。

2.3 热熔定型设备

为了提高接缝强力、塑造无缝线服装的立体效果,针对衣领、袖头、袖笼、侧缝等立体部位,开发出符合人体形状不同部位的高压热熔定型设备。该设备能够上下左右归拢衣片,电脑智能控制,气油增压,用于胶膜裁片贴合及对位贴合的效果良好,能保持布料质感,进一步保证了产品的高平整度。

2.4 特殊部位加固处理

对于熔合较厚的部位,如袖十字、底边侧缝结合点、肩缝与袖子结合点以及领头处,为避免这些部位熔胶不匀,需进行特殊加固处理,采用气压系统加压的模具特殊小巧、空间大,且操作便利,温度、压力及时间速度配合适宜,解决了瓶颈难题。

3 无缝线衬衫生产工艺

在研发无缝线焊接熔合服装加工装备的基础上,对相关的关键生产工艺进行流程再造,摸索出一整套适用于不同面料的新型无缝线熔合服装加工工艺,具体工艺流程如下。

衣片裁剪→胶条切割→衣片贴胶(熔边)→包边(叠合折边)→定位焊接→热熔定型→加固定型→成品钉扣→理化测试→检验包装。

3.1 熔合材料的选择

为实现上述无缝线制衣原理,结合绿色环保新材料开发技术,创造性地研制出新型高强环保高分子TPU熔合焊接材料(聚氨酯弹性热封熔合材料)。这是一种高抗拉强度且有柔软特性的弹性体胶膜,主要结构链为氨基甲酸酯(-NHCOO-)+二异氢酸酯+多元醇+扩链剂,特殊工艺配方须添加微量助剂,如添加紫外线吸收剂以解决黄变问题,添加催化剂以缩短熔合时间等,熔合后它可以保持形状不变且能起到支撑、保护的作用;可使用于不同成分的面料,既能保持外观效果,又能保证内在强力指标合格,是适用于无缝线制衣技术的理想材料。此焊接材料的开发,为实现快速、高强、耐久、环保的无缝线服装熔合加工提供了核心材料保证。

3.2 包边工艺

根据服装部位不同,分别编制了详细的生产工艺,使无缝线产品外观好、内在质量优,更适合规模化生产[5]。

多次实验表明,熔合材料的宽度和厚度对于强力有一定影响,为此,采用材料厚度和宽度互补、厚薄相互搭配使用的方式以保证熔合强力,见图1。

图1 熔合方式示意

3.3 压烫工艺参数

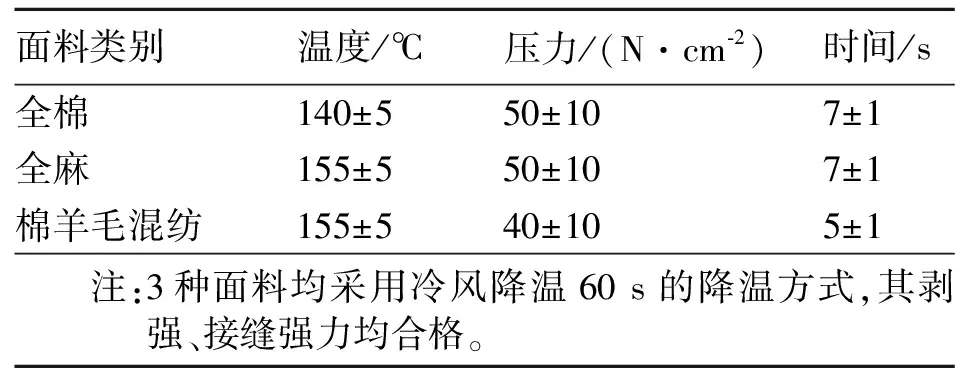

由于服装上无缝线,对各部位的接缝强力要求应严格,压烫时注重温度、时间、压力三要素。在制作过程中需要根据不同的面料调整参数进行压烫热熔,也要根据不同的层数分段制定不同的参数,从而达到理想的效果[6]。

在压烫熔合工序中,分别采用与之弧度相匹配的立体压机,将所有接缝处、贴合处或包缝处压烫、定型;根据反复试验结果最终确定工艺参数:温度为135 ℃~160 ℃,压力为30 N/cm2~60 N/cm2,时间为4 s~8 s,冷风快速降温60 s,详见表1。

表1 压烫参数设定

4 结语

4.1传统的服装制作,以衬衫为例即需要几十种设备、70多道工序;而简化的无缝线制衣设备主要为就智能贴胶、立体压烫,其配置简单、模具互换,操作方便,对工人的操作技能要求低,从而大幅度减少了工序提高了生产效率、节约了人工及各种服装辅料消耗。

4.2无缝线高效成套制衣技术的研发,开创了从户外服装、化纤类运动服装到天然纤维类面料服装制作的创新,打开了无缝服装制作的大门,从而实现了产业 化生产。目前,天然纤维面料服装无缝线制衣技术在国内外还未见报道,本技术的开发填补了国内外空白。