山地型手扶拖拉机机架仿真分析及优化设计

黄建国, 谭淑霞, 叶 愈, 浦宏毅, 李再参

(1.云南省机械研究设计院 云南省机电一体化应用重点实验室 云南省先进制造技术研究中心, 云南 昆明 650031;2.大连理工大学 城市学院, 辽宁 大连 116024)

0 引言

云南省地形地貌多样,农产品种类众多,高原、山地、小地块、 红黏土特征突出, 山地占总耕地面积的70%以上,因此对农机开发提出了更多要求。而从省外引进的农业机械适应性矛盾问题突出,难以适应土壤和农艺要求,需要根据农艺要求和作物、土壤、环境特点的具体需要进行结构及性能参数的设计计算和分析, 需要进行针对性设计开发。某厂现有型号的拖拉机采用经验设计,重量较大,在山地使用时存在功率不足的现象。针对山地耕作需要,对现有型号手扶拖拉机进行了结构分析和优化,更好的满足山地使用要求。

1 结构优化方法与步骤[1]

结构优化设计一般指在给定约束条件下, 按某种目标(如重量最轻、成本最低、刚度最大等)求出最好的设计方案的方法。结构优化方法一般来说包括拓扑优化、尺寸优化和形状优化,每种优化方法在不同的设计阶段使用。在概念设计阶段,需要对结构的传力路径进行求解,一般采用拓扑优化技术取得结构的最优拓扑, 其优化结果是一切后续设计的基础。 依据结构最优拓扑着手进行结构初步设计,初步设计完成后即进行形状的优化设计,取得结构的最优形状。 进一步的,在结构的详细设计阶段,需要进行尺寸优化分析,取得结构的最优尺寸。 经过三个阶段的优化设计,一般来说可获得结构的最优设计。

在结构优化以前, 我们首先需要弄清楚零件的使用工况和边界条件, 这些条件清楚后才能着手下一步的工作。 其次,我们需要确定结构优化的基本性能指标,比如结构的强度、刚度等。 当性能指标确定后才能为后面提高零件某些指标找到依据。 确定优化目标,比如重量最小、刚度最高等。 然后选择需要进行优化设计的变量, 比如零件的壁厚、长度、宽度等。 还需要确定哪些是设计区域, 哪些是非设计区域。

优化一般步骤为: ①对结构进行评估, 一般可采用有限元方法进行;②确定目标函数、设计变量和约束条件; ③进行结构优化建模并求解; ④对求解结果进行评价, 输出最优结果。 优化设计流程如图1 所示。

图1 优化设计流程Fig.1 Optimize the design process

2 有限元分析[2]

根据优化需要, 首先进行整个机架结构的静力学分析,以确定优化目标和约束条件。为方便对分析和优化结果进行表述,对机架零件进行了编号,详见图2。

图2 手扶拖拉机机架模型零件编号Fig.2 Part number of walking tractor frame model

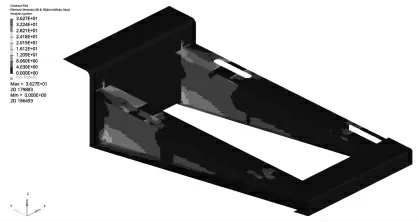

将三维CAD 模型输出中间格式x_t,然后导入到hypermesh 中进行有限元建模。 首先进行几何清理工作,然后抽取中面, 划分4 边形网格。 对各个零件进行焊点建模,并赋予材料和属性,详见表1。机架最大应力为24.4MPa, 位于工字梁与后背板焊接处,如图5 所示。

表1 手扶拖拉机机架材料计算参数Tab.1 Basic material parameters of walking tractor frame

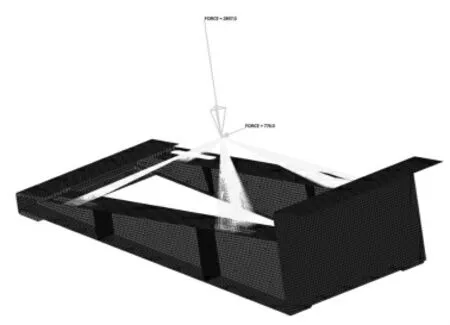

图3 载荷模型Fig.3 Load model

图4 机架位移分布情况Fig.4 Displacement distribution of frame

图5 机架应力分布情况Fig.5 Stess distribution of frame

3 机架结构优化[3]

经过计算材料Q235 是可以满足产品使用性能要求,并且有较高富余的结构强度可以进行优化。

结构优化是希望能以尽量少的材料满足最大使用性能,因此,我们以质量最小为目标,以零件壁厚为设计变量,以应力和位移为约束条件来进行结构优化设计。最理想的优化是对每一个零件都赋予一个属性参数并进行优化设计, 但应尽可能使用同种规格的材料以减少采购成本及工艺复杂度。因此,我们对编号1-5 的部件使用同一变量参数,编号6 使用一种变量参数。 两个变量参数均为2-10mm,变量初始值统一设为6mm,将优化参数与属性参数进行配对关联。优化的目标函数为结构质量最小,响应为质量、 应力和位移, 优化应力约束为结构应力不超100MPa,结构位移约束(Z 向)为不超过0.1mm。

4 结果分析

由于山地拖拉机经常需要工作于15°的坡地,我们采用最恶劣工况的载荷作为优化时载荷。 同时为了保证设计余量, 我们采用3 倍柴油机质量载荷作为结构优化载荷。在机架与变速箱连接位置进行固定约束,结果考查结构应力和结构竖直位移(Z 向)。 经过计算,在竖直方向载荷大小为2897N,大水平方向载荷大小为776N,采用集中加载方式加于质心点位置,加载模型见图3。

将模型提交求解器计算,结果处理如下:经过计算,机架最大位称为0.07mm,位于机架最前端,如图4 所示。

完成设置后,将模型提交求解器进行计算,计算结果见图6。 其中PROP-ID 为属性编号,PROP-VALUL 为优化后每个零件的壁厚值。

图6 优化计算的零件壁厚值Fig.6 Part thickness of Optimized

将分析结果中的零件壁厚值进行圆整取值, 得到结果的与原设计值对比列于表2。

将优化后的零件壁厚取值重新设置于模型, 进行结构优化后应力和位移校核,输出结果为结构应力和位移,计算结果如图7 和图8。

通过图7 和图8, 我们可以观察到,结构最大位移为0.1mm,满足优化约束条件。 结构最大应力较原结构有一定上升,最大应力为36.3Mpa,远小于应力约束条件。

表2 结构优化前后零件壁厚对比Tab.2 Comparison of wall thickness of parts before and after structure optimization

图7 结构优化后位移分布情况Fig.7 Displacement distribution afteroptimized

图8 结构优化后应力分布情况Fig.8 Stress distribution after optimized

5 结论

优化前设计结构重量为24.8kg, 优化后结构重量为17.3kg,共计减重7.5kg,结构减重率为30.2%。经计算,原结构的第一阶模态频率数为240.0Hz, 优化后结构的第一阶模态频率数为236.8Hz,表明结构具有良好的刚性,结构频率远离发动机工作频率,不会产生结构共振。 在功率不变情况下,提升单位功率可有效提高拖拉机性能,更适合山地、丘陵使用。