AP1000核电机组给水联络阀内漏原因分析及改造

朱风耀,潘雪莹

(上海核工程研究设计院有限公司,上海 200030)

0 引言

阀门是管道输送系统的重要组成部分,在对流体流量流速、流动方向、管内压力等控制方面起到关键作用,控制着管路系统、机组的正常运作。阀门的泄漏将会导致阀门部件遭受冲蚀,进而导致连接件、密封件的损耗加剧,最终导致整个阀门的损坏和管路系统的瘫痪,同时造成系统运营成本大幅增加、企业效益降低的后果。在核电、化工等行业中,由于工作环境严苛、介质易燃易爆,阀门泄漏甚至会引发施工现场爆炸、人身安全等问题。因此,对阀门泄漏的检测、泄漏原因的研究以及相应的阀门改进措施,具有直接的经济效益和维护安全的重大意义。

1 阀门泄漏

阀门的泄漏分为内泄漏(简称“内漏”)和外泄漏两类:外泄漏主要出现在阀体、阀杆以及其他连接件;而内泄漏一般出现在密封机构。内漏往往难以发现原因,但存在更大安全隐患。阀门发生内漏后,介质在内漏处分支为细小流体不断冲蚀密封圈或阀芯,这将导致内漏面积不断增大,最终完全损坏。同时,管道内也会不断受到冲击,使受冲击位置逐渐变薄,最终管道破裂,危及阀门功能、工作人员安全,影响机组效益。

2 事故过程

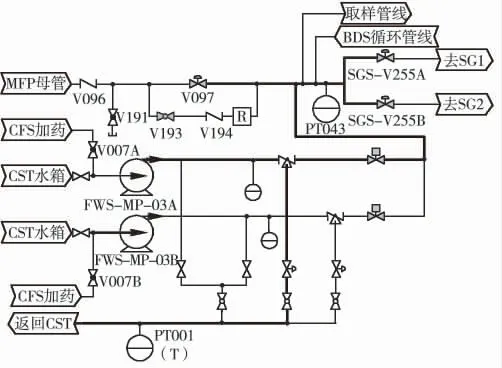

AP1000 三代核电机组在调试期间,发现给水联络阀FWSV097 出现内漏。内漏管路段工况路径如图1 所示,其中MFP 为主给水管道、SG 为蒸汽发生器。

在启动给水停运,手动关闭FWS-V097,同时手动关闭FWS-V193 的情况下,手动关闭SGS-V255A/B 后,FWS-V097至SGS-V255A/B 之间的管线压力(PT043)由0 迅速上升为8 MPa 左右(即MFP 母管压力)。进一步排查后发现,阀门FWS-V097 正向内漏。对阀门解体检查后发现,阀门镜像密封圈损坏(图2)。

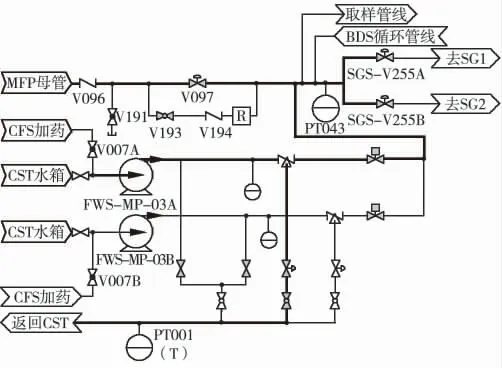

在系统预运行试验期间,发现在图3 工况下启动给水系统运行而主给水系统停运同时FWS-V097 阀门关闭的情况下,阀门FWSV097 处有明显的水流声(此时FWS-PT043 处压力约10 MPa)。开启FWS-V191 可见柱状水流,确认FWS-V097 阀门反向内漏。

阀门内漏的原因主要有两个:阀门生产厂家在设计之初存在一定缺陷、制造工艺过程中存在问题,造成的阀门密封不严。有鉴于此,在排查泄漏原因过程中重点核实了阀门的基本设计是否存在缺陷。

图1 FWS-V097 阀门正向内漏路径

3 原因分析

查阅上游设计文件发现,阀门在正常关闭时应允许承受差压9 MPa(本参数仅供参考),入口侧压力(主给水侧)9 MPa,但该文件未提及阀门反向承压要求。由此推断,阀门在设计时只考虑了正向承压9 MPa,未考虑反向承压。

查阅厂家出厂试验资料发现,厂家根据上述设计要求制造了阀门并进行了关闭试验,试验压力20 MPa 有余。该关闭试验是由主给水侧承压完成打压试验,未验证反向承压能力。由此推断,阀门在制造阶段同样未考虑反向承压,如反向承压可能导致阀门损坏。

由于阀门本身设计为反向不承压,而机组日常运作中恰巧存在反向承压的情况,这就导致了阀门泄漏现象。这种小流量的泄漏不断冲蚀泄漏口,泄漏面积不断增大,最终导致密封圈的损坏。机组管道内也会不断受到冲击,受冲击位置不断变薄,最终也有管道破裂的风险,危及工作人员安全、影响机组效益。

图2 径向密封环破损

图3 FWS-V097 阀门反向泄漏路径

因此,阀门改进必须围绕反向承压进行研究。通过整个机组重新调整去除反向承压的情况,但是机组难免会存在启动给水停运,手动关闭管线阀门进行维护的情况,通过完全杜绝反向承压的情况难以实现。所以必须使阀门承受反向压力时,也可以保证密封密实、可靠,确保阀芯不被冲蚀。

4 设计改造

综合考虑上述问题的分析结论,对机组阀门进行了设计改造:增加反向密封和修改阀门泄漏率要求,增加关闭压差要求,修改阀门内件及执行机构。

更换零件后,在手动关闭FWS-V097、FWS-V193 的情况下,再去关闭SGS-V255A/B 后,阀门虽然会受到反向压力,但是由于阀芯的缩短,阀芯不再受到介质反向的冲蚀,从而避免了因反向承压而造成的泄漏。更新后的阀门可以在反向承受压力且工况下密封严实,解决了阀门内漏问题。

5 结语

通过本次改进,总结了一些经验教训,阀门泄漏会对机组造成巨大损失和安全隐患,阀门的试验、改进在机组运作中对保证机组安全起到重要作用。设计单位必须综合考虑系统、设备运行的各类工况条件,调试、运行人员必须严格核实设计要求,认真审查设计、制造文件,将各类缺陷消灭在萌芽状态。