管状带式输送机在输煤改造中的应用

江 鹏

(中国石油化工股份有限公司安庆分公司,安徽安庆 246000)

0 引言

随着对环保产业重视度的提高,社会对节能环保有了更高的要求,结合这些情况,各个领域对管状带式输送机有了更强烈的认可度,并同时纷纷积极的应用这一技术。其中在电厂企业中的输煤工作中对于管状带式输送机的应用效果更加明显。管状带式输送机是由托辊强制胶带裹成,并且在边缘处相互搭接成O 形圆管状,在采用这种管状带式输送机进行煤料输送时,煤料始终在封闭状态下进行输送,具备一定环保性;还可进行小半径转弯输送,能够完成三维空间转向要求;除此之外,还可进行物料双向输送,所以,相比与以往的普通带式输送机,管状式输送机有非常突出的优势。管状带式输送机经常用来输送煤、矿石等物料,具备环保性、输送线路布置灵活、复杂条件下的单机输送距离长等优势,与普通的带式机相比还具备成本投入小、安装维护便利、使用安全稳定等优点。伴随对于环保重视度的不断提高,管状带式输送机在电厂输煤中的应用越来越广泛。

1 管状带式输送机特性

1.1 节能环保

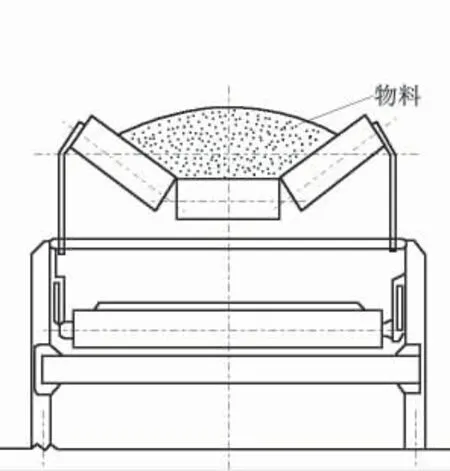

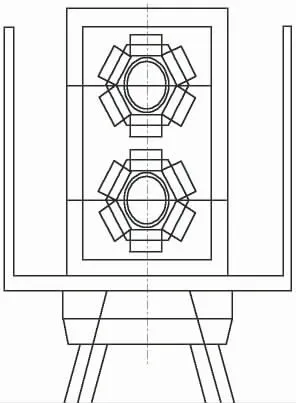

普通槽形带式机是敞开输送物料的(图1)。在输送中较易受环境、天气及转载因素的影响,较易生发扬尘的情况,尤其是物料掉落时所形成的环境污染及物料损失。从实际情况可以发现,普通带式输送机,在输送过程中每年因转栽洒落、胶带黏料及扬尘所产生的物料损失占整体物料的2%。然而管状带把普通带式敞开输送料变成封闭式物料输送(图2)。承载侧与非承载侧的输送带都被设置成管状,这时物料被完全地包裹在输送带内进行输送,这样即便是非承载侧存在未清理的物料,也不会造成扬尘或洒落的情况,同时外部的异物也不会混入其中,除此之外,还具备良好的防风、防雨性。因为物料整个输送过程是全封闭状态下完成的,不会有物料洒落,也不会形成扬尘,对环境也不会产生影响,而且回程输送带同时也是封闭圆管状的,因此不必考虑输送带物料洒落的问题。管状带式栈桥不需使用以往的皮带走廊,栈桥本身也不需要用水来清扫,这样便有效降低土建工程量及走廊工程的投资。

1.2 可进行空间弯曲布置

普通带式输送机设备对于布置区的要求非常高,对现有地形高差不能直接进行简单的修整以后再使用,一定要重新的建立转载站后进行搭接转载或者是通过输送机的转弯装置来实现。管状带属于圆管式结构,所以能够在水平面或是垂直面进行转弯操作,这样可以有效降低横向刚度,通过小的曲率半径向任意方向转弯,能够有效绕开各类障碍物及建筑设施,还可跨过公路、河流及铁路,从而建立三维空间弯曲布设,不需构建转运站就能够完成物料输送操作[2]。

1.3 大倾角输送物料

普通带式输送机在输送物料时倾斜角度一般都在范围内,然而管状带输送物料时物料被密封在输送带内,这样使物料和输送带表面间侧夺力与接触面有所增加,同时还增大彼此间摩擦力,由此对提升输送料管带机倾斜角来说非常有利,可有效缩短管带机水平输送距离,并同时还不同程度的节约一定的空间。同一条件下,管状带式输送倾斜角要比普通带式输送机高出50%左右。普通槽形带式输送机的输送量会随倾斜角的不断提升而下降,然而管状带式输送机则不会因此而受到任何影响。

1.4 物料输送高度集成

图1 传统槽形带

图2 管状带

在工艺标准影响下,管状带式输送机能够实现双向的物料运输,也就是回程管也可以进行物料输送操作,而且利用率也非常高,占地小、所需成本较低。如,烧结厂输出烧结矿就能够利用管状带式输送机来将其输送至高炉矿槽中,再经过矿槽筛选分类以后,小于5 mm 规格的粉矿也可利用来料管带的回程段将其回送到烧结厂,由此进行重新配料,整个过程封闭循环,物料没有落地也没有转运,由此高效的完成烧结和高炉间的供料和返料输送操作。

1.5 对物料粒的分析

管状带式输送机在进行物料输送时,物料都被包裹在O 形胶带当中,管径大小会受物料块度大小的影响,相反,在输送量标准范围内,物料块度会受管径大小的影响。通常情况下,管带直径不能小于物料块度的3 倍。

对供电厂的输煤系统来说,原煤粒度通常都保持在300 mm范围内,如果使用管带机来进行输送,管径不可小于900 mm,如果按展开后的胶带宽度来计算,B=3.27 m 时一定是不合适的。

2 管状带式输送机在输煤改造中的应用

2.1 项目简介

某电厂上大压小改造项目,计划容量为2×660 MW,选择使用国产超临界燃煤发电机组,原计划新增两条带式输送机,并将其安装到主厂房煤仓间。因沿途所面对的建筑物比较多,而且地质条件也非常有限、施工空间范围狭小、项目中交叉操作比较多,为了把原机组压缩,并同时与新机组施工保持相隔状态,再加上考虑到管状带式输送机的节能环保和占地面积小及工期短的优势,取消了原本所规划的两种带式机及其中间的转运站工程,在原线路前提下,设计建立双路并行的管状带式输送机。

2.2 系统设计

(1)输送标准。输送机采用轻型钢结构材料,做好露天布置,而且水平输送距离应保持在465 m 范围内,把高度增加到33.4 m,产出额定出力通常在600 t/h,同时最大出力应控制在720 t/h,针对管径应控制在350 mm,带速可设定在2.5~3.15 m/s,变频率可进行合理的调整和优化。一般情况下,电厂运煤系统基本都采用两种形式,即程控方式和地控方式[3]。

(2)系统设计。首先,相关部门需对物料特点做好详细的检验,如物料的温度和湿度等。其次,相关部门还需对输送物料本身性质及物料输送量和相关数据结合在一起,经过详细的计算以后再进行输入,在此之后,再对相应的数据进行细致的调整,利用这种方式计算得到系统参数。在此过程中,相关部门还需要从输送物料的起始源头进行科学合理的控制,以降低扭转情况的发生概率。

(3)托辊布置。管状带式输送机设备的头尾部分成管位置的托辊载荷要比中部大很多,如确定选择六边形的托辊,这种托辊使用寿命不会太长,并且尾部的输送带也不可裹成圆管形,如想保证输送系统的稳定安全性和尾部输送带能够正常的进行圆管形包裹操作,一定要在头尾部分的第一块成管位置处的托辊使用两侧交错式布置六边形托辊,由此建设成十二边形的托辊。

(4)防胀管的设计。因为管状带式输送机在运行时,极有可能会发生撒料的问题,造成系统无法正常有序运行。在项目中,主要采用的是破碎机供料和旁路供料两种方式。为了尽量降低因破碎机发生故障而造成的供料量不稳定性而导致的胀管问题,相关工作人员需在导料槽的出口处设计安装适合的装置,如此操作的主要目的主要是为了辅助物料顺利地流到指定位置时能够一直保持稳定,防止管状带式输送机发生胀管,以确保管状带式输送机能够在正常的情况下稳定运行[4]。

2.3 系统的运行

因为所介绍管状带式输送机项目是在2014 年便开始投入使用,经过近几年管状带输送机在各种不同项目中的有效应用,使得很多设计方案与运行效率都已变得越来越完善。如此使故障率明显降低,而且工作量也同样减少。在管状带式输送机实际运行过程中,设备中部成管部分一般都不需经常进行巡查,工作人员只需对指定的搭接处、设备头部卸料等环节加强关注。

3 管状带式输送机常见故障

胶带跑偏属于管带机经常发生的故障,通常基于故障还会发生扭曲的情况,如果问题严重,会对设备的正常运行产生影响。在管带运行过程中,头部驱动滚筒胶带会发生严重跑偏的现象,胶带开始向内折叠。承载胶带开始从头部过渡段发生扭曲,严重处扭曲角度会大于180°,还会伴随胀管问题,导致反包现象。

胶带扭曲故障通常都出现在输送段,这样便会造成头部驱动滚筒位置的胶带发生跑偏故障,然而回程段的胶带重心在下方,能够进行自动的调节,并不会出现扭曲故障。针对胶带跑偏故障的处理,可使用以下的方法来处理,先配重接起头部拉紧装置,这样会让头部胶带保持在自然状态,在此情况下,胶带会与头部驱动滚筒脱离,之后再把胶带调整至滚筒的中间位置处,最后再把拉紧装置放下。

针对尾部胶带跑偏故障的处理,可以结合头部胶带跑偏故障的处理法。在胶带跑偏调整中驱动滚筒调整是非常重要的一个环节,当胶带往左侧偏移的时候,向前调整滚筒左侧轴承座,对于胶带向右偏移的情况也采用同一原理进行调整。为了避免胶带发生严重的跑偏故障,可在头部过渡段处的胶带两边安装限位开关,如胶带跑偏碰撞限位开关的时候,驱动电机就会发生跳闸。

4 结语

管状带式输送机与传统带式输送机相比存在较明显的优势,同时随着国内设备与工艺的不断成熟和完善,在电厂投入使用管状带式输送机以后,各项指标都已达到相应要求,明显的降低维护工作量,由此得到各应用企业的认可,促进企业获得较大的经济收益。因此,作为电厂企业在思考工程造价和运行维护问题的基础上,可在输煤系统中应用管状带式输送机当作输煤设备来使用,这样不但可以与环保战略保持统一,同时还可降低使用成本,使企业获得较大的经济效益。