粗轧R2上主电机现场抽芯检查的实践

秦振兴,艾矫健,王文忠,张立晨

(首钢京唐钢铁联合有限责任公司,河北唐山 063000)

0 引言

首钢京唐钢铁公司粗轧主电机已连续运行10 年,电机定子及转子线圈未进行过深度检查,为了避免粗轧主电机在长期运行过程中出现阻尼环开裂、转子极包紧固件松动等异常问题,计划利用年修选择R2 粗轧主电机进行抽芯检查。通过此次抽芯施工既能根据检查结果来评估其他轧机主电机的内部运行状态,也为后续其他主电机抽芯检查积累施工经验。目前同行业多数钢厂施工抽芯大都采用定转子整体吊装的方案,要求必须具备150 t 以上的天车以及宽敞的施工场地才能完成吊装就位[1],然而在实际施工过程中,粗轧R2 上主电机所在区域没有配备150 t 以上的行车,而且受场地空间的限制,传统的吊装方案无法实施。考虑到实际条件的制约,只能采用液压提升装置起吊转子同时利用千斤顶同步提升定子的施工方案。

1 施工前准备

由于R2 上主电机定、转子间的气隙很小,抽芯过程中极容易发生定、转子磕碰,造成线圈绝缘层损伤,因此必须制定完善的施工抽芯方案,确保万无一失。R2 上主电机所在区域没有行车,只有一个载重量10 t 的电葫芦,按照电机的技术数据,电机功率为7500 kW,定子重量约为60 t,转子重量约为80 t,利用载重量270 t 的液压提升装置起吊电机转子,4 台载重量合计200 t 的千斤顶同步提升定子[2]。施工前需要根据现场空间布局进行相应的准备,具体内容包括拆除R2 上主电机的厂房隔离板,铺设用于液压小车行走的轨梁,液压提升装置主要包括4台液压小车、2 根吊装横梁、1 套液压站以及配套的液压管路等。施工前需要制作用于定子同步提升的U 形垫块以及转子抽芯停放的支撑件,同时准备一根连接电机输出轴的假轴。

2 施工过程

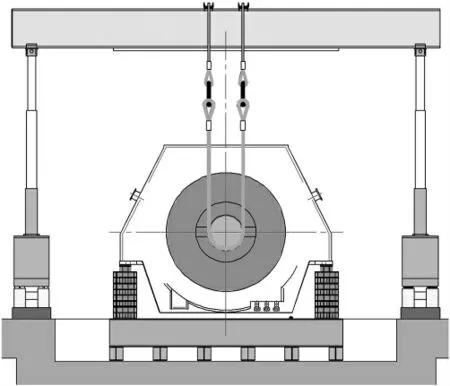

粗轧R2 主电机为上下电机垂直布置,此次只针对R2 上主电机抽芯检查,考虑到液压提升装置吊装转子的起升高度受到限制,需提前拆除电机与轧线的隔离板。为了保证转子在横移过程中顺利进入停放区域,根据施工方案,R2 上、下主电机冷却器及其进出水管,R2 上主电机两侧护罩以及滑环室护罩、碳刷支架、负荷侧上支撑瓦、非负荷侧推力瓦以及支撑瓦等需全部拆除。抽芯检查采取转子整体抽走,而定子提升指定高度留在原工位的施工方案(图1),整个抽芯检查施工过程大致分3 个环节,即抽芯、检查以及穿芯环节。

图1 转子抽芯施工方案

2.1 抽芯环节

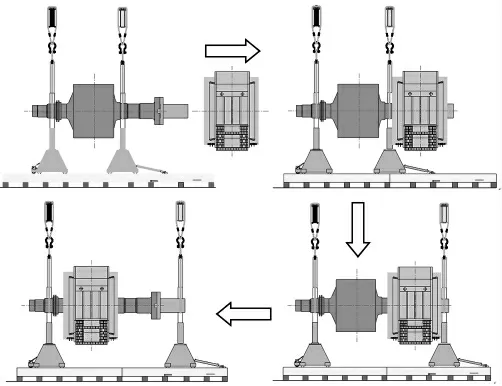

在拆除R2 上主电机定子两侧护罩后,需测量记录定转子两端的原始气隙、定转子线圈的电阻及绝缘值、定子原始位置、后轴承座定位位置等数据。原始数据测量记录完成后,开始在电机转子出力端连接假轴,在定子的4 个边角位置摆放铁凳、垫块以及千斤顶,并将液压提升装置与液压泵站之间的油管以及液压小车之间的连杆安装完毕。使用专用吊绳,分别悬挂于液压提升装置的两根吊装横梁的机械鞍座上,再用两根吊绳分别悬挂在转子轴身的后轴瓦台内侧以及假轴端部,使用卡环将上、下吊绳连接,上述步骤完成后,一边使用液压提升装置开始起吊转子,另一边利用千斤顶加垫块的方式提升定子,定子每提升一段距离就用一块U 形垫块垫在定子下方[3],提升过程要求保持定转子之间的气隙不发生大的改变,决不能发生定子、转子磕碰。当定子起升高度达到830 mm 时,停止起升,准备抽芯作业,抽芯流程如图2 所示。利用4 条2 t 的吊链分别挂在液压小车及转子轴身两侧的对应位置,目的是调整定转子左右气隙,缓慢推动液压小车向非负荷侧移动,避免转子产生大的晃动,时刻注意转子的上下气隙,随时调整,当负荷侧假轴上的吊绳将要接触定子时,转子铁芯已完全移出定子线圈,此时停止移动液压小车,将转子放置在预先垫好的枕木上,施工人员重新调整吊绳位置,将负荷侧假轴上的吊绳改挂在转子轴身的前轴瓦台内侧,此时吊绳处于非负荷侧同侧,重新起吊转子并继续向非负荷侧移动,直至将转子停放在指定区域。

图2 转子抽芯流程

2.2 检查清理环节

转子抽芯完成后停放在指定区域,施工人员开始逐一检查转子各部件,包括极间支架径向紧固螺栓是否松动、极靴铁内阻尼有无熔断烧损痕迹、阻尼条与阻尼环焊接处是否开焊、阻尼环Ω 连接片是否正常、极包外观及连接线是否存在变形或局部过热现象,转子前后两端三段轴螺栓是否存在松动痕迹等,利用吸尘器清理转子极包区域的积尘;同时检查定子线圈直线段及端部有无松动过热痕迹,定子铁芯槽内及端部线圈是否完好,汇流环绝缘及绝缘支撑块有无松动等,利用气泵喷洒干冰的方式对定子线圈进行清理除尘。

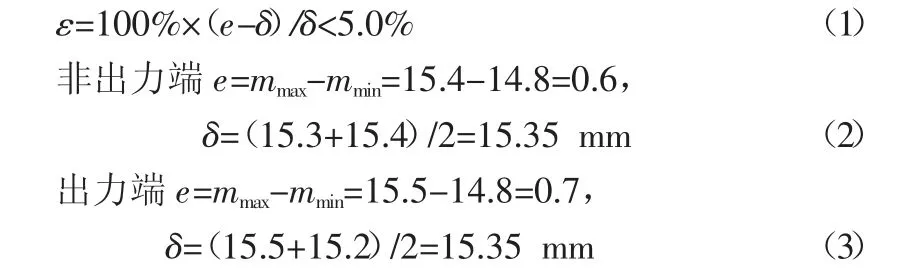

2.3 穿芯环节

当完成定、转子的检查清理工作后,开始组织回装转子,即进入转子穿芯环节,此过程与抽芯环节步骤刚好相反,控制要点仍然是调整定、转子四周气隙量,确保穿芯过程中定转子不发生磕碰剐蹭,穿芯流程如图3 所示。当转子铁芯完全穿入定子后,继续使用千斤顶及液压提升装置同步下落定转子,定、转子每下落一段距离就各撤出一块四个边角的垫块,直到将定、转子恢复至原工位为止。按照施工前记录的标记及数据,组织回装后轴承座及精调定转子气隙,直到满足要求后才将T 型地脚螺栓紧固安装到位。

3 气隙测量

图3 转子穿芯流程

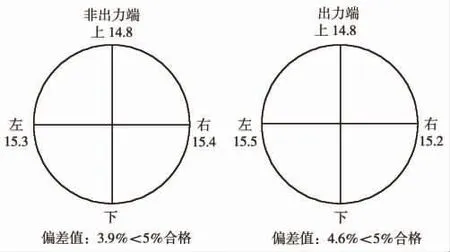

为了保证电机抽芯检查后的安装质量满足使用要求,对于定转子气隙偏差值的测量至关重要。气隙调整是为了保证定、转子间的气隙在圆周上均匀分布,避免电机在运行期间出现异常振动。通过调整定子来保证气隙符合标准要求,粗轧R2 主电机的气隙偏差按照出厂标准为不大于5%,气隙偏差值的计算公式如式(1)所示,式中δ 为直径方向的气隙实测平均值,e 为圆周上3 点气隙实测值的最大偏差值。

将式(2)、式(3)的结果代入式(1)计算可知,R2 上主电机两端的定转子气隙偏差值分别为3.9%及4.6%,符合气隙偏差要求,具体测量值及偏差计算结果如图4 所示。

图4 定转子气隙测量

4 结束语

介绍粗轧R2 上主电机现场抽芯检查的施工过程,针对该电机所在区域不具备大型行车起吊的情况,采用液压提升装置进行转子抽芯及穿芯作业,对于抽芯检查的施工控制要点做了详细描述,特别是对转子回装后的气隙严格按照电机出厂标准进行控制,电机回装后对其轴瓦油量、紧力以及顶升值进行测量,结果完全符合相应标准,电机投入运行后各项性能指标均处于合理范围内,圆满完成了此次抽芯检查的施工任务。通过对粗轧R2 上主电机的抽芯检查,为评估产线其他轧机主电机的内部状态提供了依据,为下一步开展其他轧机主电机的抽芯检查积累了宝贵的施工经验,对于同行业的大型轧机主电机现场抽芯检查具有一定的参考价值。