采用辊压机分流工艺提高磨机产量

贾保栓

济源国泰微粉科技有限公司(459000)

济源国泰微粉科技有限公司是目前河南省从事矿渣微粉生产规模较大的企业之一, 有三条φ3.2×13 m 球磨机矿渣微粉生产线,工艺布置为磨机中心线平行,磨头在同一水平线。其中一、二线为单闭路循环系统,即“球磨机+选粉机”系统,选粉机为JS-40 空气喷射型选粉机。三线工艺为“预粉磨+终粉磨”双闭路循环系统,即“辊压机+选粉系统”+“球磨机+选粉机”系统,辊压机为CLM14065J-DSD,选粉机为XR1800 选粉机,收尘器为LPM2×8D-2490 气箱脉冲袋式,球磨机选粉机为JS-60 空气喷射型选粉机。矿渣经烘干后最大粒度小于4 mm,水分控制不超过0.6%,三条生产线均独立生产。 二线入磨矿渣粒度小于4 mm,出磨比表面积210 m2/kg左右,45 um 筛余16%左右,台时产量29 t/h。 三线经预粉磨后入磨矿渣粒度小于0.2 mm, 出磨比表面积225 m2/kg 左右,45 um 筛余12%左右,台时产量56.5 t/h, 矿渣微粉成品比表面积均为360~370 m2/kg,45 um 筛余不超过1.0%,微粉等级为S95。

1 问题分析

矿渣的易磨性与水泥熟料相比较低,一般为熟料的70%左右,而粉磨的比表面积要比水泥高,因此同规格球磨机在粉磨矿渣微粉时产量较粉磨水泥时低很多。 要提高磨机产量,必须要降低入磨粒度。不同的降低粒度方式,都可以提高磨机产量,但其综合效果(投资、能耗)会有差别。 目前采用辊压机作为预粉磨的工艺最多,其综合效果最佳。

三线由于采用预粉磨系统,入磨粒度大幅度降低,因而其系统产量比二线高很多,基本超过1 倍左右。 辊压机的预粉碎矿渣效率很高,通过选粉分离后, 粒度小于0.2 mm 时, 比表面积达210~230 m2/kg,与未经预粉磨的二线出磨比表面积相当,因此要提高二线磨机产量必须想办法降低入磨粒度。生产中发现三线的预粉磨能力有一定富裕,设想在不影响三线产量的前提下,将部分入磨料引入二线,降低二线平均入磨粒度,从而提高二线产量。

2 技术方案

2017 年年底对二、 三线工艺进行综合技术改造,在三线辊压机XR 选粉机收尘器下方,设置分流系统,将原来入三线的部分物料通过溢流稳流仓、稳流绞刀及计量秤等系统稳流计量,再通过空气斜槽输送部分粉状矿渣至二线磨头与原粒状矿渣一起入球磨机,同时相应减少粒状矿渣入磨量,二者的比例需要根据生产情况进行调整。 降低二线的平均入磨粒度,对球磨机内部工艺参数进行调整,提高磨机产量。为保证三线生产能力不变,三线的入磨粒度必须保持原状态,此时辊压机的能力要比原来高,因此需对辊压机系统的主要工艺参数进行调整。

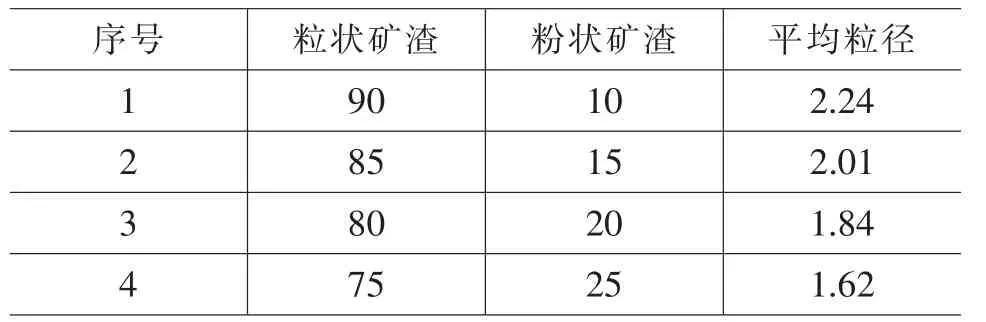

通过对两种矿渣粒度检测分析,粒状矿渣平均粒径2.6 mm,粉状矿渣平均粒径0.15 mm。 采用不同比例的粒径配合,检测混合样的颗粒分布,采用表面积体积平均粒径计算其平均粒径。 表1 是两种不同粒径矿渣配合比的分析检测结果。

表1 两种不同粒径矿渣配合后平均粒径(mm)

采用公式Q2/Q1=(D1/D2)0.25 计算降低入磨粒径后,不同粒径提高产量的幅度,理论计算表1 不同粒径可能提高的产量分别为:3.8%、6.7%、9.0%、12.5%。 依据上述配合比和提高产量的预期目标进行调试生产。

3 生产试验调试

调试初期,分流量逐步增加。 分流量较小(粉状矿渣配合比低于10%)时,在工艺参数没有改变的条件下,三线运行均稳定,二线产量提高不大,与理论计算结果基本一致。 逐渐加大分流量,二线产量也逐步提高。当两种矿渣配合比达到3∶1 时,此时粉状矿渣分流量达到7 t/h,按磨机提高产量10%左右进行生产试验,入二线矿渣总量32 t/h。二线相关工艺参数为出磨矿渣粉45 um 筛余15%~18%,比表面积200±15 kg/m2; 回料 (粗粉)45 um 筛余25%~28.5%,比表面积140±15 kg/m2。 但其不能连续正常生产,主要表现的问题是生产中系统的循环负荷偏大且不稳定, 一般达到200%(正常情况100%左右),出现规律性选粉机粗粉回粉量聚增、输送设备堵塞现象,磨机运行80 min 左右出现1 次,每班出现5~6 次。 此时,必须停止磨机进料3~4 min,进行磨内消化与恢复, 因此实际产量比设计时偏低,而且矿渣微粉质量出现小波动现象。 调试期间三线辊压机喂料产量由原来的56.5 t/h 提高到63.5 t/h,但辊间压力没有提高,此时产量没有变化,但选粉后矿渣粉的比表面积出现下降,如果保持原成品比表面积,则三线磨机产量出现降低。 根据调试期间出现的上述问题进行分析讨论,对二线、三线有关工艺参数进行调整。

表2 φ3.2×13 m(二线)磨机内部技术参数改造情况

1)三线辊压机工作压力参数调整。 由于辊压机产量比原来提高7 t/h,要保持原出机比表面积就需要增加辊间压力, 生产中将辊压机工作压力上调2~2.5 MPa,此时辊压机的运行效果好,入磨矿渣粉比表面积为190~210 m2/kg,与分流前相当;磨机产量和矿渣微粉比表面积与生产要求一致,台时产量56.5 t/h,比表面积稳定在360~370 m2/kg。

2)二线磨机内部参数调整。试验过程中,由于二线入磨矿渣平均粒径降低,而磨机内部没进行调整,因此生产中系统出现不正常现象。 主要原因是由于入磨矿渣平均粒径降低,而且细颗粒比例占25%以上,磨机的一仓的破碎能力过强,物料流速提高,使进入二仓的矿渣颗粒变大,而二、三仓的研磨能力不够,导致出磨料的细度变粗(比表面积变小),使选粉机的回粉量变大。 为此,对磨机内部结构进行调整,降低磨机一仓的破碎能力,增强二、三仓的研磨能力。 调整一仓平均球径,减少大球和小球量,降低平均球径;缩小二仓长度,增加三仓长度,提高研磨体装载量,具体数据见表2。

4 使用效果

经技术改造后,近2 年的生产运行,三线辊压机提高辊压后运行正常,未出现机械故障,磨机产量和产品质量保持改造前水平。 二线两种矿渣入磨比例3∶1,台时产量由原来的29 t/h 提高到32 t/h(粒状25 t/h,粉状7 t/h),系统运行正常,没有出现选粉机粗粉回粉量聚增、输送设备堵塞现象。产量较原来平均提高10%以上,磨机主机电耗降低4.5 kW·h/t,节能增产效果明显,技术改造达到预期目标。

5 结语

在粒状矿渣中掺加细矿渣粉,可有效降低入磨矿渣平均粒径,提高磨机产量。 通过加大辊压机工作压力,提高辊压机产量,分流部分细料供给没有预粉磨系统的球磨机,改变磨内相关工艺参数,可以有效实现节能增产目标。当两种矿渣入磨比例3(粒状)∶1(粉状),台时产量较原来平均提高10%以上。