鲜湿米粉生产过程微生物污染调查及控制

白芸,王子颍,蓝伟杰,林莹

(1.广西轻工产品质量检验站,广西南宁530031;2.广西大学轻工与食品工程学院,广西南宁530004)

鲜湿米粉质地柔韧、口感滑爽,可以汤食、炒食、凉拌,因而深受广大群众喜爱。在我国两广、湖南、湖北、云南、贵州等南方数省普遍把米粉作为早餐或正餐食品,在东南亚等地也被广泛食用[1-4]。鲜湿米粉是以大米为原料,经清洗、浸泡、磨浆、熟化、成型、冷却、包装等生产工序加工的米制品,其水分含量约为70%,水分活度成饱和状态,生产过程容易受到微生物的污染,造成产品的初始菌落数增加,影响产品保质期和销售半径[5-7]。在其生产工艺中,浸米温度、pH值、鲜湿米粉冷却和器具消毒方法对产品的污染影响最大,需要对该关键工艺技术进行优化[7-9]。目前,企业的鲜湿米粉生产主要存在的问题是生产工艺的不规范,没有制定标准化的生产工艺条件,在生产过程中被微生物污染,导致产品保质期短且不稳定,安全性得不到保障,食品相关部门的抽检结果显示,鲜湿米粉的安全问题时有发生,所以有必要对其生产条件进行研究和优化[10-12]。

本试验以大米为原料,研究以鲜湿米粉生产线的关键生产环节进行微生物污染状况调查,分析生产过程造成产品污染的主要原因,确定主要污染环节控制抑菌的方案,为鲜湿米粉生产的安全控制及工业标准化生产提供理论参考。

1 材料与方法

1.1 材料、试剂与仪器

平板计数琼脂(plate count agar,PCA)培养基:北京奥博星生物技术有限责任公司;月桂基硫酸盐胰蛋白胨肉汤(lauryl sμlfate tryptose broth,LST)培养基;结晶紫中性红胆盐琼脂(violet red bile agar,VRBA):北京陆桥技术有限公司;YX-280B手提式不锈钢蒸汽消毒器(双哈):上海三申医疗器械有限公司;SPX-250智能化培养箱(金怡):金坛市医疗仪器厂。

1.2 试验方法

1.2.1 榨粉和切粉的生产工艺流程

榨粉:浸米→磨浆→蒸皮→成型(挤丝)→复蒸→冷却→分量→杀菌→包装→成品。

切粉:浸米→磨浆→蒸皮→成型→冷却→杀菌→分量→包装→成品。

1.2.2 浸米温度的优化

取250 g原料大米置于1 000 mL烧杯中,加入200 mL一定温度的自来水(水温同浸米温度),分别置于 10、15、20、25、30、35 ℃条件下浸泡。每小时从烧杯中取25 g大米,检测其中的细菌总数和大肠菌群数。

1.2.3 浸米酸度优化

取250 g原料大米置于1 000 mL烧杯中,加入200 mL自来水(温度:25℃~27℃),加入适量乳酸,调节浸米水 pH 值分别为 2.0、3.0、4.0、5.0,置于(25.0±2.0)℃条件下存放。每小时从烧杯中取25 g大米,检测其中的细菌总数和大肠菌群数。

1.3 接触面消毒处理

1.3.1 冷却水处理

用清洗干净的水桶从生产线上采集生产1 h后的冷却水10 L,加入二氧化氯,调节冷却水中二氧化氯的有效浓度分别为 5、10、15、20、25、30 mg/L,置于 30 ℃条件贮存。每小时用无菌试管采集25 mL水样,检测其中的菌落总数和大肠菌群数,检测周期是4 h。

1.3.2 工器具抑菌

工器具指生产设备(包括水槽、传粉漏斗等)、生产工具(包括中转托盘等)、操作员的手等与产品接触的设备,对各工器具的处理方式见表1。

1.4 采样点设置

样品采样点设置见表2。

表1 ClO2溶液对各工器具的处理方式Table 1 The processing mode of ClO2solution for each instrument

表2 样品采样点设置Table 2 Sample sampling point setting

1.5 采样时间

1)微生物调查试验中,于生产过程中,对各工艺生产车间的水、员工手表面、主要生产设备以及产品进行采样。

2)污染源分析试验中,于一个班次生产中0、1 h和2 h对各工艺生产车间的水、员工手表面、主要生产设备以及产品进行采样。

1.6 采样过程

1.6.1 过程产品

采样在正常运行的生产线上,在各采样点用无菌塑料袋采集相应产品后立即送至企业无菌室检测。称取25 g样品置于盛有225 mL灭菌生理盐水的三角瓶中,充分振荡制成样品与生理盐水质量比为1∶10的样品溶液,计算1 g的含菌量。

1.6.2 接触面

用1根灭菌棉签(沾少许生理盐水)擦拭加工过程中的工器具、接触面、员工手的1点,重复擦5遍,即擦拭25 cm2表面,放入盛有25 mL灭菌生理盐水的试管中,作为原液,计算1 cm2的含菌量。加工用的水直接使用无菌试管取样,计算1 mL的含菌量。

1.7 计算方式

1.7.1 微生物变化量的计算方式

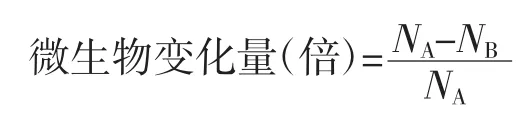

菌落总数和大肠菌群数的变化量按下面公式计算。

式中:NA为工艺A中过程产品的菌落总数(或大肠菌群数),lg(cfu/g);NB为工艺B中过程产品的菌落总数(或大肠菌群数),lg(cfu/g)。

1.7.2 微生物杀菌率的计算方式

菌落总数和大肠菌群数的杀菌率按以下公式计算。

式中:N1为杀菌前产品的菌落总数(或大肠菌群数),lg(cfu/g);N2为杀菌后中过程产品的菌落总数(或大肠菌群数),lg(cfu/g)。

1.8 微生物检测方法

菌落总数测定:采用标准平板菌落计数法,参照GB 4789.2-2010《食品安全国家标准食品微生物学检验菌落总数测定》。

大肠菌群数测定:采用标准大肠菌群平板计数法,参照GB 4789.3-2010《食品安全国家标准食品微生物学检验大肠菌群计数》。

1.9 数据统计分析

试验数据采用Excel 2010、SPSS 17.0分析处理,采用Origin 8.0生成图像,平行测定3次。

2 结果与分析

2.1 浸米温度的优化

2.1.1 鲜湿米粉生产过程主要环节中产品的污染状况

试验检测了鲜湿米粉生产过程中主要工艺过程产品的菌落总数和大肠菌群数,结果如表3所示。

从表3中可以看出,浸米、磨浆工艺过程产品污染严重,菌落总数超过104cfu/g、大肠菌群数高于103cfu/g。大米原料经浸泡、磨浆工艺,菌落总数和大肠菌群数均呈现上升趋势,且浸米工艺微生物数量增加最多,其中大肠菌群的增长速率尤为显著,增加了93倍,两个数量级,从 1.05 lg(cfu/g)变为 3.02 lg(cfu/g)。磨浆过程米浆中的菌落总数和大肠菌群数继续增加,分别增长了3.59和2.82倍,数量高达5.09 lg(cfu/g)和3.60lg(cfu/g)。这可能是由于磨浆过程中米浆温度的升高,有益于微生物的生长和繁殖,且随着时间的延长,微生物快速生长,所以浸米和磨浆环节对微生物的生长有很大的影响,需要对其工艺条件进行控制[13-15]。

表3 浸米、磨浆工艺产品的菌落总数和大肠菌群数Table 3 The counts of total colony,coliform during soaking and refining

2.1.2 浸米温度对大米中微生物生长的影响

不同温度下浸泡过程中大米的菌落总数和大肠菌群数的变化情况如图1和图2所示。

图1 不同浸米温度下原料大米中菌落总数的变化Fig.1 Changes in total colony in rice in different soaking temperature

图2 不同浸米温度下原料大米中大肠菌群数的变化Fig.2 Changes in coliform in rice in different soaking temperature

由图1可知,低温(10℃和15℃)条件浸米,浸泡过程原料中菌落总数生长缓慢,数量最少,变化趋势不固定、变化幅度较小;常温(20℃)条件浸米;浸泡过程原料中菌落总数呈缓慢增加趋势,数量居中;高温(25、30、35℃)条件浸米,浸泡过程原料中菌落总数呈持续增加趋势,数量最多,且3 h后微生物增长速率急剧增加,且增长幅度与浸米温度呈正比。

由图2可知,低温(10℃和15℃)条件浸米,浸泡过程原料中的大肠菌群数较少,0~1 h增加显著,1 h以后改变幅度较小、数量略有变化;常温(20℃)条件浸米,浸泡过程原料中的大肠菌群数数量居中,0~2 h增加显著,2 h以后缓慢增加;高温(25、30、35℃)条件浸米,浸泡过程原料中大肠菌群数最多,3 h后增长速率急剧增加,且增长幅度与浸米温度呈正比,浸米温度为35℃时1 h内大米中大肠菌群的增加速率明显高于其它浸米温度。

由温度优化试验可知,低温对浸米过程微生物的生长起到一定的抑制作用,所以在该环节保持较低温度对鲜湿米粉的品质和安全性有促进作用[16]。

2.1.3 不同浸米pH值对大米中微生物生长的影响

不同浸米pH值对大米中微生物生长的影响见图3和图4。

图3 不同浸米酸度下原料大米中菌落总数的变化Fig.3 Changes in total colony in rice in different soaking acidity

图4 不同浸米酸度下原料大米中大肠菌群数的变化Fig.4 Changes in coliform in rice in different soaking acidity

由图3可知,降低浸米酸度可以有效抑制浸米过程中菌落总数的生长,当pH值为2时,浸米过程原料中的菌落总数呈缓慢下降趋势,数量最少;pH值在3~5范围内,浸米过程原料中的菌落总数均呈持续增加趋势;pH值约为6(空白组)时,浸米过程中菌落总数呈持续增加趋势,且保持在较大数量级。由图4可知,pH值为2时,浸米过程原料中无大肠菌群检出。pH值为3时,浸米开始原料中的大肠菌群数就降至0.10 lg(cfu/g),且在浸米过程中没有显著增加;pH值在4~5范围内,浸米过程原料中的大肠菌群数呈持续增加趋势,1 h~2 h增加显著,2 h之后生长速率略有下降;pH值为6(空白组)时,浸米过程原料中的大肠菌群数呈持续增加趋势,且3 h后大肠菌群数的增长速率明显增加。

综合图3和图4可知,常温条件下降低浸米体系的酸度可以有效减少浸泡结束时原料中微生物的数量,且酸度越低,抑菌效果越显著。综合考虑不同浸米酸度下大米中菌落总数和大肠菌群数的变化情况,浸米水pH值为3时,大米中的菌落总数可降至102cfu/g,无大肠菌群检出,且浸米时间减少、生产周期缩短,因此,建议生产过程调节体系pH值≤3[17-18]。

2.2 ClO2处理对不同接触面微生物生长的影响

2.2.1 实际生产时冷却、分量工艺产品的菌落总数和大肠菌群数

冷却、分量工艺产品的菌落总数和大肠菌群数见表4。

表4 冷却、分量工艺产品的菌落总数和大肠菌群数Table 4 The counts of total colony,coliform during cooling and aliquot

从表4中可以看出,冷却、分量工艺过程产品污染严重,菌落总数超过104cfu/g、大肠菌群数高于103cfu/g。米粉经冷却、分量工艺,菌落总数和大肠菌群数均线上升后下降的趋势。产品经过冷却后微生物数量大量增加,米粉经冷却水槽后菌落总数和大肠菌群数分别增加36.79倍、22.61倍,数量分别超过105cfu/g和103cfu/g。增加,一方面有利于细菌的繁殖,更一方面又形成了一个大的污染源;另外,冷却用水为自来水未做任何处理,抑菌能力差。分量后米粉中微生物数量略有降低,这是由于分量过程所用泡洗水的流动性强于冷却水,这对产品中的微生物数量起到一定稀释作用,但整体污染情况依旧不容乐观,菌落总数和大肠菌群数分别为4.18 lg(cfu/g)和3.03 lg(cfu/g),由此可知,冷却用水对鲜湿米粉的微生物污染有很大的影响[19-20]。

2.2.2 不同浓度ClO2对冷却水中微生物的影响效果

不同浓度ClO2对冷却水中微生物的影响效果见图5和图6。

图5 不同浓度ClO2的冷却水中菌落总数变化Fig.5 Changes in total colony in water at different concentrations of ClO2

图6 不同浓度ClO2的冷却水中大肠菌群数变化Fig.6 Changes in coliform in water at different concentrations of ClO2

由图5可知,提高冷却水中ClO2的有效浓度降低水中微生物的数量,并且抑制其生长。ClO2有效浓度超过20 mg/L时,可以显著降低冷却水中初始菌落数。ClO2有效浓度为30 mg/L时,存放过程中菌落总数呈缓慢增加趋势,4 h内均保持在103cfu/g以下。ClO2有效浓度在5 mg/L~15 mg/L范围内,存放过程中菌落总数先减少后增加,4 h后数量超过105cfu/g。不添加任何抑菌剂(空白组)时,冷却水存放过程中菌落总数呈持续上升趋势,初始菌落总数为5.09 lg(cfu/g),4 h后增加到 6.35 lg(cfu/g)。

由图6可以看出,提高冷却水中ClO2的有效浓度降低水中大肠菌群的数量,使其生长受到抑制。ClO2有效浓度超过20 mg/L时,可以显著降低冷却水中大肠菌群数的初始菌落数。ClO2有效浓度在5 mg/L~15 mg/L范围内,存放过程中大肠菌群数先减少后增加;不添加任何抑菌剂(空白组)时,冷却水存放过程中大肠菌群数呈持续增加趋势,与空白组菌落总数的变化趋势相同,初始菌落总数为3.01 lg(cfu/g),4 h后增加到4.61 lg(cfu/g)。

综合生产用水抑菌试验可知,提高冷却水中ClO2的有效浓度可以减少水中的微生物数量,降低生长速率。ClO2有效浓度为20 mg/L时,不仅可以显著降低冷却水中初始菌落的数量,还可以抑制微生物的生长;更高的有效氯浓度,虽然对水中微生物生长有更好的抑制效果,但是使用ClO2浓度超过20 mg/L的冷却水处理产品,会导致产品气味、色泽发生明显的变化,且存在安全性问题。因此,建议生产中采用有效氯含量为20 mg/L的冷却水进行生产。

2.2.3 不同浓度ClO2对冷却水槽表面微生物的影响效果

一个班次生产结束后用不同溶度的二氧化氯溶液进行处理冷却水槽,检测其表面菌落总数、大肠菌群数的数量,结果如图7。

图7 不同浓度ClO2对冷却水槽的杀菌效果Fig.7 Sterilization effect of different concentrations of ClO2on cooling water tank

由图7可知,用含有ClO2溶液处理冷却水槽,能有效降低其表面菌落总数和大肠菌群数,且对大肠菌群的抑制效果更显著;ClO2溶液的浓度越高抑菌效果越好;溶液浓度超过100 mg/L时对菌落总数抑制效果显著增加。

表5是使用不同浓度ClO2处理冷却冷却水槽后,对其表面菌落总数和大肠菌群数的杀菌率。

由表5可知,不同浓度ClO2处理,对冷却水槽表面的微生物均有显著的杀菌效果;浓度越高,杀菌率越高,ClO2有效浓度达到75 mg/L时,处理冷却水槽可使其达到生产所需的卫生要求,超过100 mg/L后,对菌落总数和大肠菌群数的杀菌效果均可超过90%。空白组(水中无ClO2添加)处理冷却水槽后,其表面菌落总数为 4.28 lg(cfu/cm2),大肠菌群为 1.86 lg(cfu/cm2),对两者的杀菌率分别为62.1%和51.12%。125 mg/L的ClO2溶液具有更强的消毒效果,对菌落总数的杀菌率为 99.32%,数量降至 102lg(cfu/cm2)数量级,对大肠菌群的杀菌率高达100%。

表5 不同浓度ClO2对冷却水槽的杀菌率Table 5 Sterilization rate of cooling water tank with different concentrations of ClO2

2.2.4 不同浓度ClO2对员工手表面微生物的影响效果

不同浓度ClO2对操作员双手表面微生物的杀菌率见表6。

由表 6可知,低浓度(5、10 mg/L)ClO2就能对员工双手起到理想的消毒效果;浓度达到20 mg/L以后,对双手表面的菌落总数杀菌率高于90%;ClO2处理前后,员工双手表面均无大肠菌群检出。空白组对菌落总数的杀菌率仅为23.22%,处理后的数值为397 cfu/cm2;低浓度(5、10 mg/L)ClO2溶液对菌落总数的杀菌率达到70%以上,这可能是由于员工规范洗手后双手表面的微生物基数少;15 mg/LClO2溶液对菌落总数的杀菌率超过80%,数量降至90 cfu/cm2;ClO2溶液浓度为20 mg/L和30 mg/L时对菌落总数杀菌率高于90%。

表6 不同浓度ClO2对操作员双手表面微生物的杀菌率Table 6 Sterilization rate of operator’s hands with different concentrations of ClO2

为进一步确定员工双手所需消毒液的浓度,本文又进行了不同浓度ClO2溶液对双手的抑菌试验。不同浓度的二氧化氯溶液对员工双手表面菌落总数和大肠菌群数的抑制效果如图8和图9。

图8 不同浓度ClO2对员工手表面菌落总数的抑制效果Fig.8 Inhibition effect of different concentrations of ClO2on total colony on operator’s hands

图9 不同浓度ClO2对员工手表面大肠菌群数的抑制效果Fig.9 Inhibition effect of different concentrations of ClO2coliform on operator′s hands

由图8可知,生产过程中,员工手表面菌群总数增长主要集中在生产前期(0~1 h);生产前使用ClO2溶液浸泡可以有效降低员工手表面的菌落总数,但是生产过程各浓度的抑菌效果均不理想。生产开始时,对照组(ClO2浓度为0)员工手表面的菌落总数为2.60 lg(cfu/cm2),1 h 后增至 4.02 lg(cfu/cm2),增加了 35.22倍,2 h后的数量为4.41 lg(cfu/cm2),继续增加了1.46倍;用20 mg/L的ClO2溶液处理,初始时手表面的菌落总数为 1.47 lg(cfu/cm)2;1 h 后变为 3.06 lg(cfu/cm2),增加了 34.35 倍,2 h 后的数量为 3.43 lg(cfu/cm2),继续增加了2.32倍。

由图9可以看出,规范洗手后,员工手表面无大肠菌群检出;ClO2有效浓度超过20 mg/L时,对大肠菌群数抑制效果明显增加;生产开始时,对照组(ClO2浓度为0)生产1 h后员工手表面的大肠菌群数为0.58 lg(cfu/cm)2,2 h 后的数量为 1.42 lg(cfu/cm2),比 1 h增加了5.16倍;ClO2有效浓度达到20 mg/L时,对大肠菌群数抑制效果明显增加,1 h后的大肠菌群数为0.10 lg(cfu/cm2),2 h 后的数量为 0.67 lg(cfu/cm2)。

综上所述,ClO2溶液浸泡处理可以有效降低员工手表面的微生物数量;不同浓度消毒液对生产过程员工手表面的菌落总数抑制效果均不理想;有效氯浓度达到20 mg/L时对大肠菌群有显著抑制效果。由于大肠菌群数在生产后期(1 h~2 h)生长迅速,生产前期(0~1 h)处于较低污染水平,从杀菌率、生产成本以及对员工健康的角度考虑,建议采用中间浓度15 mg/L的ClO2溶液对员工双手进行消毒处理,并且生产过程中每小时进行一次,加强生产过程的二次消毒,保证员工卫生安全。

3 结论

通过对鲜湿米粉生产线的关键生产环节的菌落总数和大肠菌群数生长情况调查,发现浸米温度、pH值、鲜湿米粉冷却和器具消毒方法对产品的污染影响最大,当浸米温度较低(10℃~15℃)、pH值为3.0、冷却水中ClO2有效浓度达到20 mg/L、浓度分别为75 mg/L和15 mg/L的ClO2溶液处理冷却水槽和员工双手表面清洗对鲜湿米粉的微生物污染的预防效果最佳。总的来说,本研究以鲜湿米粉生产线的关键生产环节进行微生物污染状况调查,分析了生产过程造成产品污染的主要原因,确定了主要污染环节控制抑菌的方案,为鲜湿米粉生产的安全控制及工业标准化生产提供理论参考。