提高锤片式粉碎机筛分效率的研究

曹丽英 汪 阳 李春东 李 琦 李帅波 汪 飞

(内蒙古科技大学机械工程学院,内蒙古包头014010)

我国饲料工业正处于一个全新的发展阶段[1],饲料工业的发展水平已成为衡量现代农业发展程度的重要指标[2]。粉碎是饲料工业中的重要环节之一,粉碎效果影响饲料加工的成本和质量,饲料粉碎机是饲料加工的主要设备[3]。在生产中,锤片式粉碎机的现存缺点主要有粉碎能耗高、筛分效率低、噪声大、物料被过粉碎、饲料温升快、锤片和筛网磨损严重等[4]。数值模拟法相比较来说成本低,周期短,对于复杂的流场研究成效显著,结果准确性高,在现代研究中被广泛使用[5]。

本课题组研发了一款新型锤片式饲料粉碎机,在前期研究中发现筛分效率低的问题[6-10],多数研究为了解决这一问题,对粉碎机每一部分进行了优化,但是各自的研究是单独进行,没有综合考虑且局限于Fluen 多相流分析[6-10]。因此有必要进一步研究,本文采用EDEM-Fluent 耦合的方法[11]对粉碎机工作过程中的颗粒相和流体相进行三维数值模拟,在研究颗粒在流场中运动的同时兼顾力学特性,更准确地得到颗粒在粉碎机中的行为信息,并采用正交试验法对回料管直径、喂料速率和喂料量三种因素进行研究,找到了最优的喂料速率、喂料量和回料管直径,进而提高了锤片式粉碎机的筛分效率。

1 平台搭建与有限元仿真

1.1 试验系统的搭建

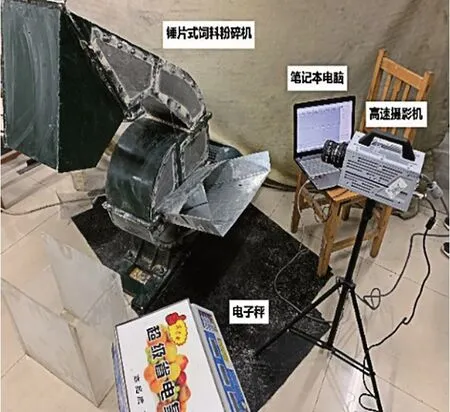

本文中试验所用到的设备包括:锤片式粉碎机、高速摄影机、电子秤和计算机;试验所用的玉米颗粒来自内蒙古包头2018 年的黄玉米颗粒,搭建试验系统如图1所示。

图1 粉碎试验系统

1.2 有限元模型建立

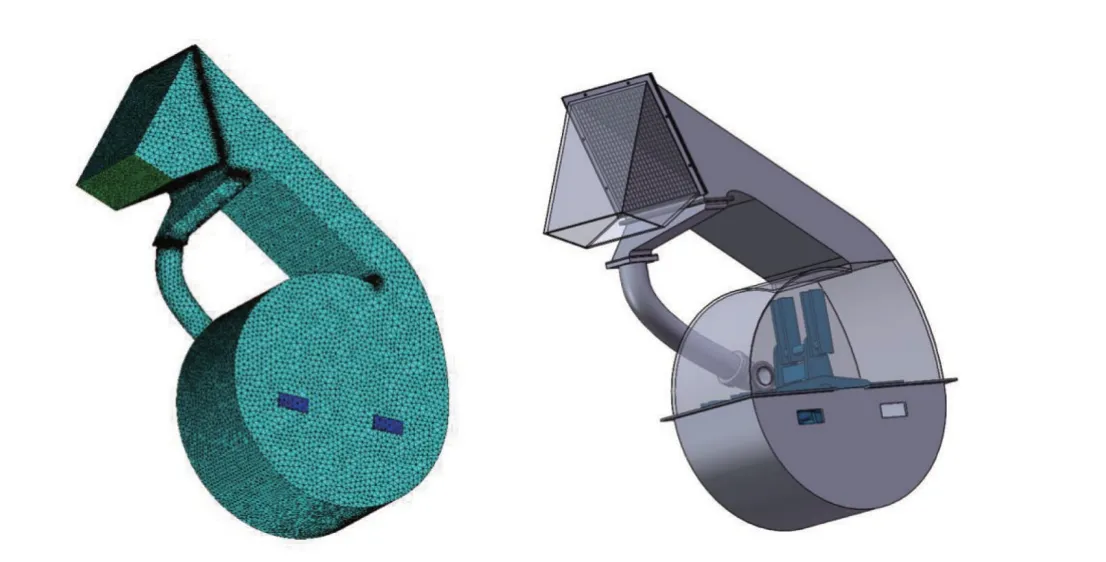

利用Solid Works 软件按照粉碎机实际尺寸绘制几何模型,并对粉碎机进行简化,只保留与内部流道相关的外部壳体,进料口与出料口处的其他部件进行密封,将粉碎机转轴和锤片作为整体,轴中去除多余的过渡部分,用圆柱实体代替。将三维模型导入AN⁃SYS-SCDM 中进行体积抽取,采用ICEM 进行网格划分,考虑到该模型较为复杂,划分的网格使用适应性较好的非结构化网格,将粉碎机划分为动区域与静区域两部分,粉碎机内部的转子锤片部分作为动区域;其他部分作为静区域生成网格。如图2所示。

1.3 边界条件和求解设置

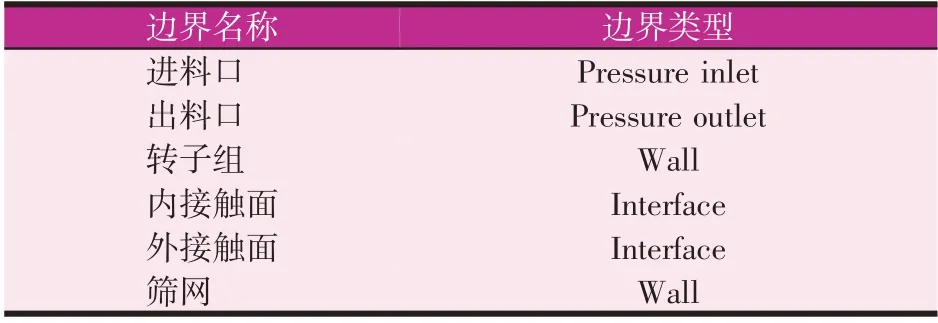

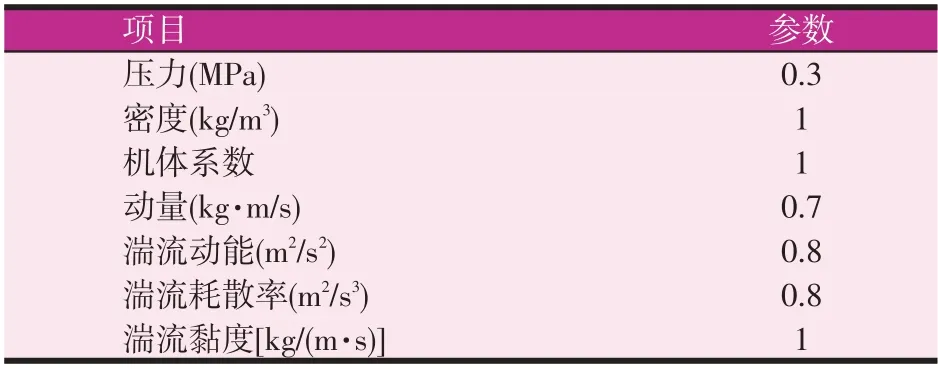

本文选取锤片式粉碎机内部流动空间作为计算区域,采用EDEM-Fluent耦合方法[11],在Fluent中模拟流体相得到结果,在EDEM 中模拟颗粒相运动结果,Fluent和EDEM以一定模型进行动量传递[12-14],流体为空气,选取标准κ-ε模型,将转动区域设置成动参考系,按照实际的工作状况,转速为2 500 r/min,选择SIMPLE算法,压力离散插值方式选取标准方式,采用基于一阶迎风格式的有限体积法进行动量、湍动能以及湍流耗散率进行数值模拟。在划分网格的过程中,对粉碎机的边界条件进行设置,如表1所示。松弛因子如表2所示。

图2 粉碎机模型

表1 边界类型

表2 松弛因子

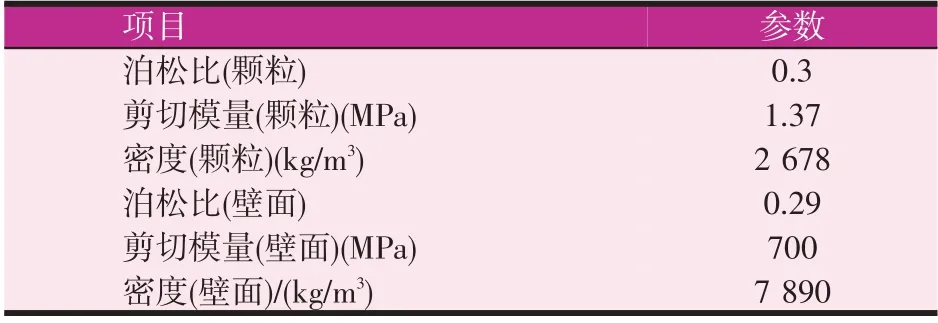

为保证计算稳定与精确,本文DEM 中的时间步选取Rayleigh 时间步的20%,CFD 中的时间步为EDEM的100倍;设置网格尺寸为颗粒半径的3倍,整个工作过程中颗粒体积分数在30%以下。空气从粉碎机入口处进入,颗粒及壁面的材料参数如表3所示,颗粒和颗粒及颗粒和壁面的接触系数如表4所示。

表3 颗粒及壁面参数

表4 颗粒与颗粒及颗粒与壁面的接触参数

2 粉碎机内气固两相流特性分析

2.1 颗粒相运动特性模拟与分析

当被筛分的颗粒粒径满足平均值为3 mm,标准差为0.22 mm,回料管直径为55 mm,以1 kg/s 的速率进入1 kg,筛分2 s 时,获取数值模拟的结果如图3 所示,并对粉碎机内颗粒相的运动状态进行分析。

图3(b)、图3(c)、图3(d)是颗粒在转子的撞击和内部流场的双重作用下被抛送到分离装置中进行筛分,在分离装置前半段浓度呈外密内疏,后半段物料浓度分布均衡,这种现象出现的原因是物料进入分离装置,沿外壁的气流速度大于内壁,运行半程之后,颗粒受到外壁面的阻挡并与之发生碰撞,出现能量的损失;回料管入口处出现物料堆积现象,极少部分物料未到达筛网而直接进入回料管中,原因是:一方面沿外壁的气流流速大于内壁,沿内壁运动的颗粒速度小于沿外壁运动的颗粒速度,另一方面粉碎室内转子高速旋转形成的负压对流场的运动趋势影响很大,造成物料在回料管入口处分流。部分物料在自身重力和回料管内部负压的作用下再次进入粉碎室内被粉碎。图3(e)是物料筛分即将结束的状态,绝大多数的物料已经被筛分,沿外壁运动的物料先到达筛网处进行筛分,沿内壁运动的物料能量损失较多,出筛率较外壁低。图3(f)是筛分结束后粉碎机内颗粒位置状态,回料管内物料浓度较粉碎室和分离装置内多,且回料管入口处和出口处出现物料堆积区。

利用EDEM后处理中的manual selection 功能,每隔0.1 s,在颗粒工厂附近随机提取100 个颗粒的速度、角速度、碰撞次数等相关信息,总共提取10组,如图4所示。其中离散点表示颗粒随时间变化的速度、角速度值,而曲线表示这些颗粒的速度、角速度的平均值拟合曲线。

对比图4(a)、图4(b)可知,物料颗粒的速度和角速度变化趋势基本一致,于0.25 s 达到最大值,在0.5 s之后趋于稳定;0.25 s颗粒到达分离装置入口时,最大速度为12 m/s,最大角速度6 000 rad/s。大部分到达筛网处的颗粒速度在1 m/s 上下波动。而角速度在500 rad/s上下波动,整个过程是由于颗粒在进入粉碎室之后受到转子组和流场的作用的影响极大,在短时间内获得较大的能量并进入分离装置内,在撞击到筛网之后能量损失较大,导致颗粒的角速度骤然减少。

从图4(c)可知:颗粒与颗粒之间的碰撞总小于颗粒与壁面之间的碰撞;在0~1 s进料的过程中,颗粒与颗粒、颗粒与壁面的碰撞次数呈上升趋势;在1~1.5 s之间,总碰撞次数、颗粒与壁面和颗粒与颗粒之间的碰撞次数呈下降趋势,此时绝大多数的物料颗粒已进入分离装置内,处于透筛状态,等待出筛,此过程中粉碎机内所发生碰撞的概率小于颗粒被输送到分离装置过程中的碰撞概率;在1.5 s之后,粉碎机内碰撞次数又骤然上升,这是由于回料管内的颗粒又重新进入粉碎室内被输送至分离装置中所导致。

2.2 流体相的运动特性分析

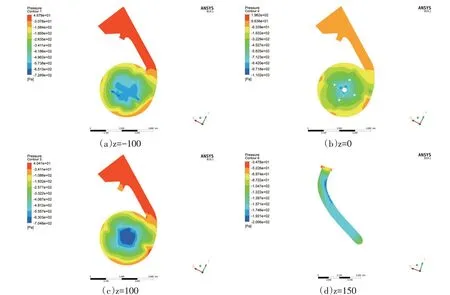

当DEM-CFD 耦合结束之后,在Fluent 中分析流体计算结果,设置粉碎机内转子中心处x、y、z 的坐标值为(0、0、0),在xy 平面内取z=0 mm、z=-100 mm、z=100 mm 和z=150 mm(回料管中心截面)四组截面观察整机压力分布和速度分布,如图5所示。

由图5可知,在粉碎室内转子组中心处的负压值最大,分离装置内几乎没有负压的存在,越靠近回料管出口处,负压值越大;在分离装置入口处和回料管进口处存在负压集中;在回料管内全为负压,离粉碎室越近,负压值越大;对比图5(a)、图5(b)、图5(c)可知,粉碎室内截面z=-100 mm(靠近进料口处)处的负压值小于截面z=100 mm(远离进料口处),粉碎室内负压值从靠近进料口处一侧到远离进料口一侧逐渐增大。由图5(c)、图5(d)可知分离装置内侧贴近回料管进口处的区域和回料管内全为负压,回料管内气流的运动对分离装置内气流的运动起主导作用,在实际生产过程中,在分离装置内贴近回料管入口区域的少部分物料颗粒在受负压的影响作用下极有可能被提前吸入粉碎室中,从而无法抵达筛网的位置进行筛分,造成物料过粉碎。

分析速度分布图6 可知:在粉碎室中,中心处的空气流速最小,锤片末端扫略过的区域空气流速最大,设锤片组扫略过的为区域1,锤片组末端到粉碎室外壳的部分为区域二,在区域1 中,空气流速从外到内逐渐降低,在区域2 中,空气流速从外到内逐渐增大;在分离装置中,前半段外侧流速大于内侧,后半段中内外侧流速相差不多;在回料管进口附近存在部分气流直接进入回料管,在回料管中,气体流速呈中间大两边小的分布状态,且气体在回料管前半段的流速大于后半段流速。

图5 粉碎机内压力分布

图6 粉碎机内流体速度分布

由图6(a)、图6(b)、图6(c)对比可知,粉碎室内截面z=-100 mm(靠近进料口处)和z=100 mm(远离进料口处)的速度分布大于z=0 mm(粉碎室中心截面处),在粉碎室中xy平面内,流体速度从内到两侧逐渐增大;在分离装置中xy平面内,两侧的流体速度大于内侧。

3 提高粉碎机筛分效率的正交试验分析

3.1 正交试验设计

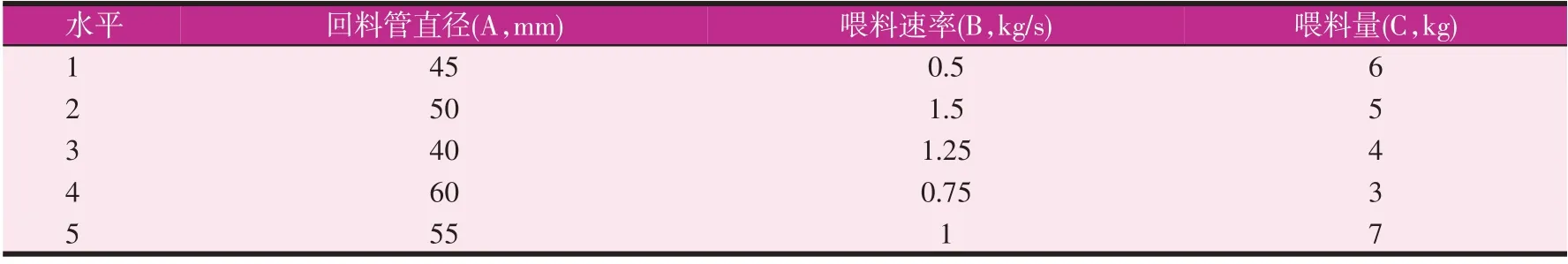

正交试验法是一种研究多因素、多水平的设计方法,根据正交性从全面试验中挑选具有代表性的因素水平进行试验,并对结果进行分析,找出最佳组合[15]。本文针对课题组研发的新型锤片式粉碎机参照试验设计方案,在正交试验中考虑的因素有:喂料速率、喂料量、回料管直径。考虑到粉碎机的功率和试验结果的准确性,设计试验因素(喂料速率、喂料量、回料管直径)的取值范围分别为:0.5~1.5 kg/s,3~7 kg,40~60 mm之间取五等分,为了避免人为因素导致的系统误差,采用抽签的方式将各因素顺序随机打乱,最后设计所得具体因素水平表如表5所示。

表5 因素水平

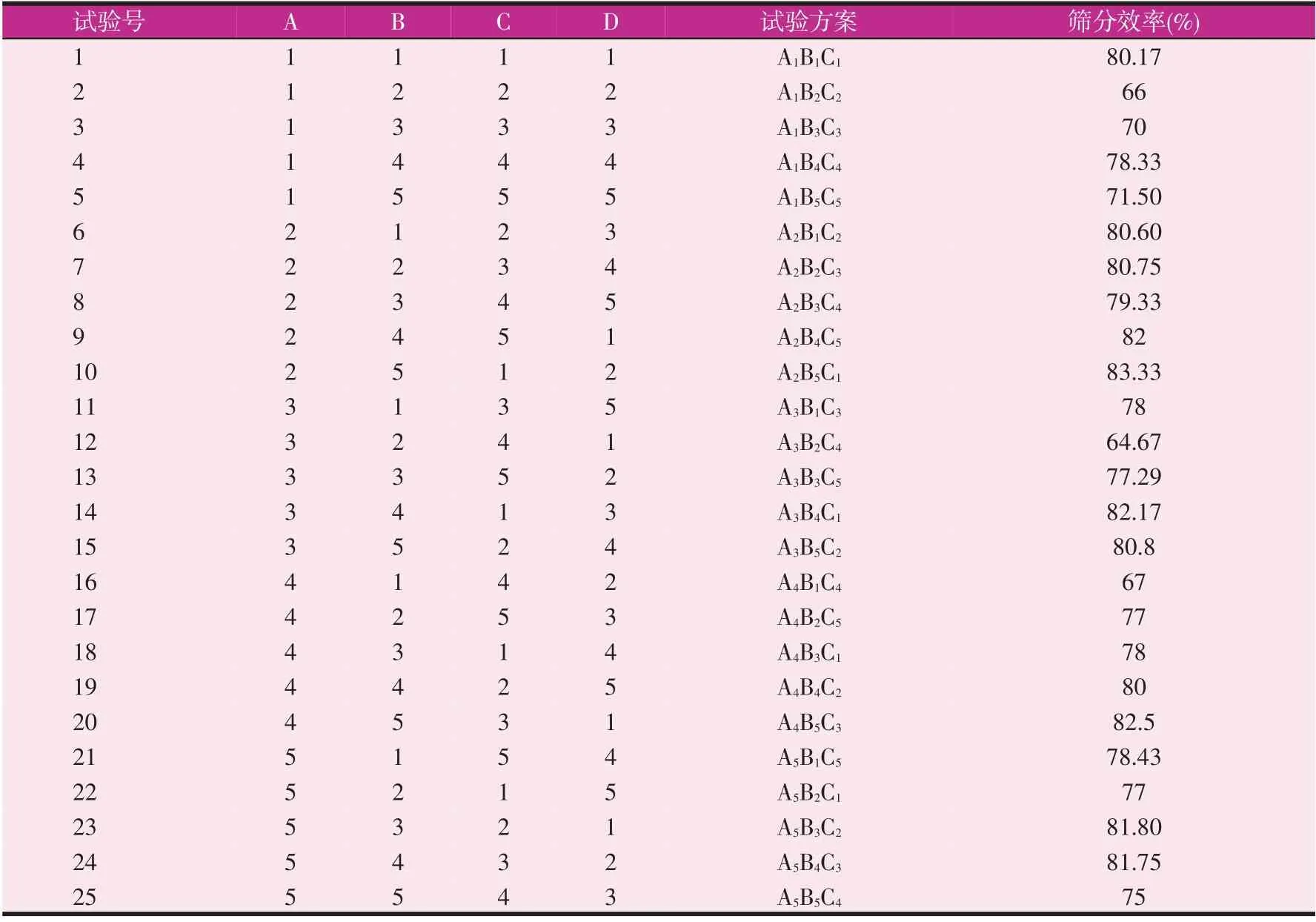

设计因素(D)4 为空白列,空白列在正交试验中又被称为误差列,对于试验方案没有影响[30]。正交试验设计表为4因素5水平,试验统计结果如表6所示。

3.2 优方案的选择与验证

由表7可见,表格中的ki表示任一列上水平号为i时(在本文中i=1、2、3、4 或5)所对应的试验结果之和。如在因素B所在的第一列上,以第七列的筛分效率为衡量标准,第1、10、14、18 及22 号试验中B 取B1水平,所以K1为1、6、11、16 及21 号试验结果之和,即K1=384.2。

表6 正交试验统计结果

表7 试验统计结果

表格中Ki=Ki/n,在本研究中,n等于5。

极差表明了对结果的影响情况。如表7 所示,R1>R2>R3,结果表明,回料管直径的大小对粉碎机筛分效率的影响最大,喂料速率次之,喂料量对粉碎机筛分效率的影响最小;对A、B、C三种因素的Ki和ki进行分析,这三种因素在K2(k2)、K4(k4)、K1(k1)时达到最大。因此,优方案的选择为A2B4C1,即粉碎机在回料管直径为50 mm,喂料速率为0.75 kg/s,喂料量为6 kg时,粉碎机筛分效率最大。经试验验证,当回料管直径为50 mm,喂料速率为0.75 kg/s,喂料量为6 kg时,测得粉碎机出料量为5.33 kg,筛分效率为88.83%。

4 结论

①粉碎物料在分离装置中,沿外壁的气流速度大于内壁,颗粒受到外壁面的阻挡并与之发生碰撞,能量的损失导致物料浓度呈现外密内疏。

②转子中心处负压最大,且沿半径方向逐渐减小;整个回料管内全部存在负压,回料管入口区域的少部分物料颗粒在受负压的影响作用下极有可能被提前吸入粉碎室中,从而无法抵达筛网的位置进行筛分,造成物料过粉碎。

③通过正交试验的设计,对回料管直径、喂料速率和喂料量这三个因素进行分析,结果表明回料管直径的大小对粉碎机筛分效率的影响最大,喂料速率次之,喂料量对粉碎机筛分效率的影响最小。喂料速率和喂料量联合影响粉碎腔内物料浓度的大小进而影响粉碎效率。当回料管直径为50 mm,喂料速率为0.75 kg/s,喂料量为6 kg 时,测得粉碎机出料量为5.33 kg,筛分效率为88.83%。