基于量纲分析法分析民用飞机燃油系统管路结冰特性

段安鹏

(上海飞机设计研究院,上海 201210)

0 引言

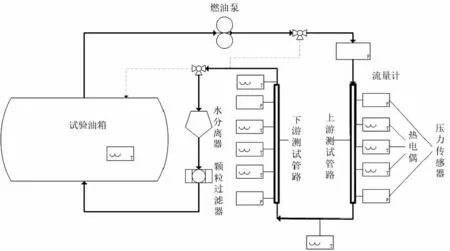

飞机在飞行过程中,随着飞行高度的增加,温度逐渐降低,燃油中的水分会在燃油系统供油管路的表面结冰。若管路中的冰脱落,可能导致燃油系统下游组件堵塞,从而造成重大安全隐患,如图1 所示。1958 年,在气温低于0 ℃的条件下,美国空军一架B-52 于南达科他州坠毁,最终事故报告表明,燃油系统结冰脱落造成部件堵塞从而使发动机推力下降是造成事故的主要原因。由此至今,全球已经发生了200 多起由于燃油系统管路结冰造成的飞行事故,如2008 年希思罗机场发生的一架波音777 因燃油系统管路结冰导致的事故[1]。因此,各飞机制造商及FAA、EASA、CAAC等适航当局对燃油系统的结冰问题日益关注。

图1 燃油系统管路结冰现象

目前,国外研究者对飞机燃油系统管路结冰的理论研究和试验研究均取得了相应的成果,而国内的研究还处于起步阶段。在理论研究方面,Nitsch的研究表明,冷却速率、过热温度对结冰过程会产生影响,而且管路材料的性质对结冰的影响更大[2];SAE发布的Aerospace Information Report 790(AIR 790)[3]和Aerospace Recommended Practice1401(ARP 1401)[4]详细阐述了燃油中水的存在形式。

试验研究方面,AIR 790 和ARP 1401 标准提供了适航要求的燃油系统管路结冰的试验方法,以及燃油中水含量的测量方式;J.A.Krynitsky等分析了燃油浊点和燃油过滤器被堵塞时与温度之间的相关性,结果表明在-9.4 ℃时,燃油中的冰可导致微米级的过滤器被堵塞[5];Murray等通过试验表明,针对静止的Jet A-1 燃料,微米级的水滴会在-36 ℃左右的温度下过冷并结冰[6];波音公司对波音777的燃油系统进行了测试,结果表明,燃油中冰的聚集速率取决于燃油温度,在-5 ℃~-20 ℃范围内,燃油中的冰具有很强的黏性,当温度为-12 ℃时,冰的黏性达到最大[1];Gouni测定了在-10 ℃~-20 ℃温度范围内冰与304 不锈钢的黏附强度的变化,结果表明在-10 ℃时,冰的黏着强度约为0.77 MPa,在-20 ℃时大幅增加到1.42 MPa,同时结果还表明随着冰的温度降低,冰对不锈钢的黏合力比自身的内聚力更大[7];S.Baena-Zambrana对燃油中的芳香族化合物的影响进行了研究,结果表明燃油中的芳香族化合物可使燃油管路密封剂或密封圈变性,导致燃油发生泄漏,并且芳香族化合物的含量增大会增加燃油中水的溶解性,使水含量增加[8]。

以往的研究主要对燃油系统管路结冰的机理和各个影响因素进行分析,但并未综合考虑各个影响因素对管路结冰的影响,更缺少用于燃油系统管路结冰的工程计算模型。本文采用量纲分析法,利用试验数据,初步建立用于分析燃油系统管路结冰的压降计算模型,为民用飞机燃油系统设计和适航取证试验提供参考。

1 燃油系统管路结冰试验平台

1.1 试验台原理

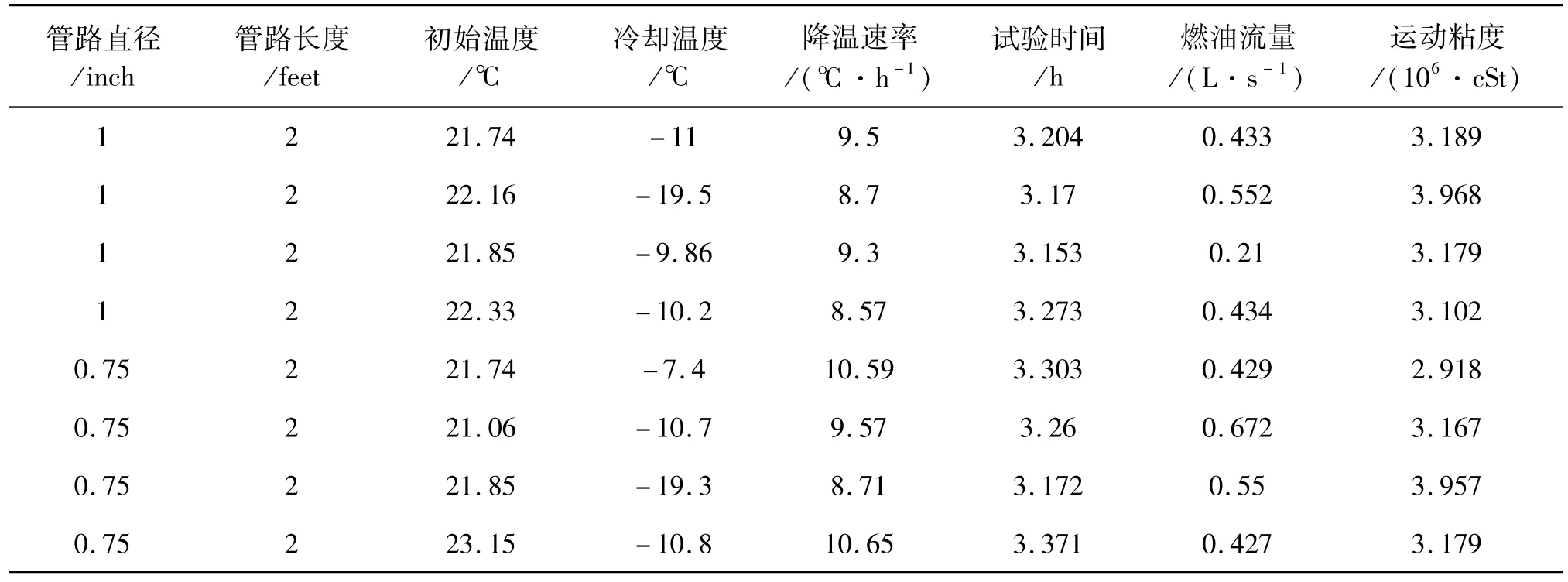

本文试验数据来源于FAA的燃油系统管路结冰试验平台[9],其试验原理如图2 所示。试验系统主要包括高空环境模拟室、试验油箱、管路系统、测试系统、燃油泵等附件。试验台放置于高空环境模拟室内,环境模拟室可以模拟最大40 000 ft的飞行高度,最低-50 ℃的低温环境。试验油箱内燃油型号为Jet A-1,试验对象为设置的多种类型燃油管路,燃油通过燃油泵在管路中循环。试验过程中,燃油量约为115 gal,其配置的水量为100 ppm。测量管路两端设有压力传感器,传感器精度为0.5% FS。试验油箱、高空环境模拟室、管路上设有温度传感器,精度为±0.5 ℃。

图2 试验台原理图

1.2 试验工况

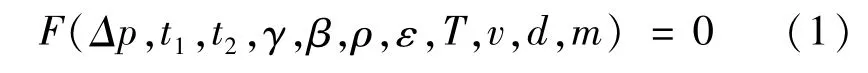

该项试验选用了2 种长度均为2 ft,但直径不同的燃油系统管路,通过改变燃油流量、降温速率、冷却温度等参数对管路内的结冰量和流动压降进行了测定,部分试验工况参数如表1 所示。

表1 试验工况参数

2 数学模型建立

燃油在管路中结冰的过程复杂,受多种因素的影响,先前的研究通过对管路结冰的形成机理进行分析,结果表明,影响管路结冰的主要因素包括管路材质、管路内表面粗糙度、温度、燃油流动的湍流扰动、管路震动以及燃油和水混合物的雷诺数,同时燃油和水混合物的冷却速率及所处的导电环境也会影响冰量的累积[9]。由此可知,管路结冰是一个涉及多种因素的复杂过程,很难通过分析各因素的复杂内在关系来综合分析管路结冰现象。根据量纲分析法原理,从宏观层面上,可以通过分析各影响因素之间的量纲平衡关系,并利用相应的试验数据进行确定各影响因素之间的相关系数,进而得到各影响因素相耦合的数学模型[10]。因此,本文采用量纲分析法对管路结冰机理进行分析。

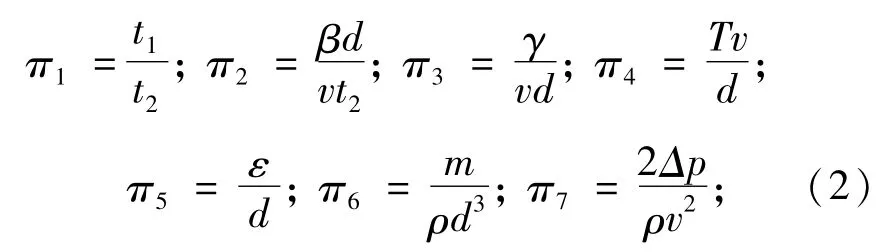

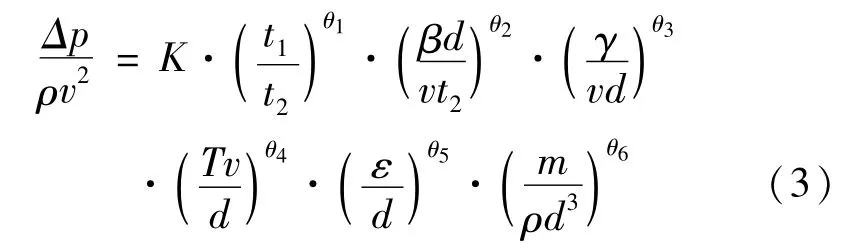

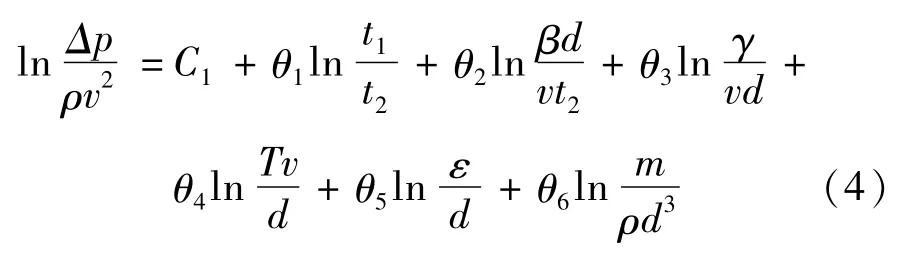

由于试验选用的燃油管路长度相同,因此下文的数学模型暂不考虑管路长度对燃油结冰的影响。本文选择燃油密度ρ、燃油流速v、管路直径d、冷却后燃油温度t2作为量纲分析的基本变量,建立方程:

式(1)中:

Δp——管路压降;

t1——初始燃油温度;

t2——冷却后燃油温度;

γ——运动黏度;

β——冷却速率;

ρ——燃油密度;

ε——管路粗糙度;

T——试验时间;

v——燃油流速;

d——管路直径;

m——结冰量。

根据量纲分析Π定理[11]可得各准则方程:

因此,可得到管路结冰试验的压降计算模型:

对式(3)进行处理,得到线性模型式(4):

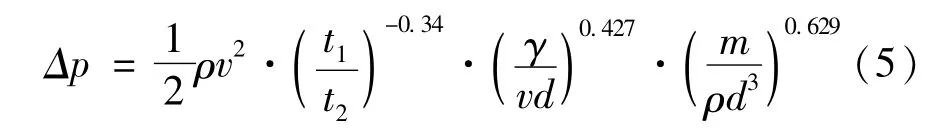

本文共选取了30 组试验数据进行分析,采用逐步选择法进行回归分析,去除影响不显著的变量后,简化计算过程,最终结果如下:

由式(5)可得,管路结冰试验的压降与燃油的密度、流速、黏度、初始温度、冷却温度、管路的直径以及管路内结冰量相关。

3 检验模型

3.1 数学模型验证

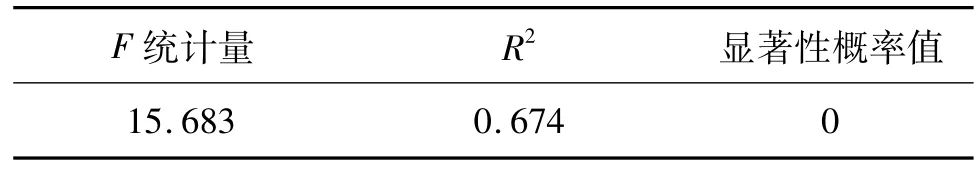

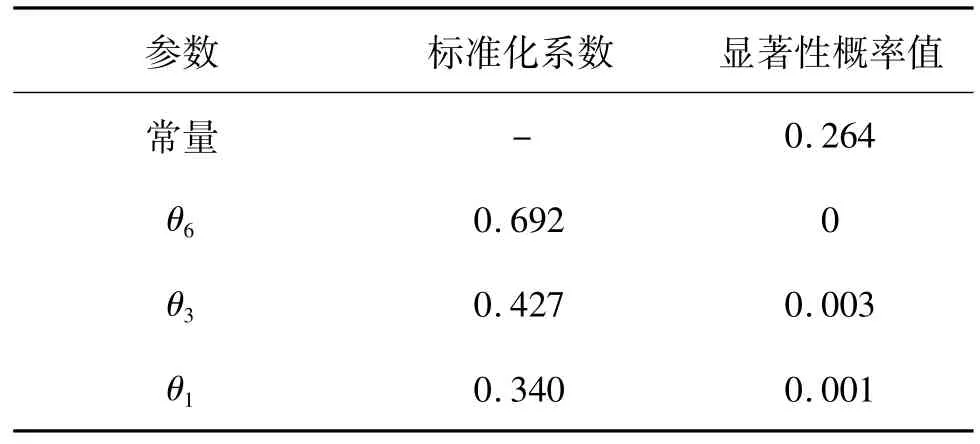

对数学模型的相关系数进行检验,根据表2 可得出,管路压降模型的拟合优度R2大于0.05,认为压降模型拟合度一般,F统计量为15.683,对应的概率值0 远小于0.01,可以认为压降和其他自变量之间显著性较高。从表3 可以看出,常数项的回归系数概率值大于0.1,因此常数项不具备显著性。同时,线性回归系数对应的t检验概率值均小于0.05,可以认为三组线性回归系数具有显著意义。由此可以得出,管路结冰压降数学模型较为合理,适用于该项试验。

表2 模型检验结果

表3 系数检验结果(管路结冰压降模型)

3.2 试验结果验证

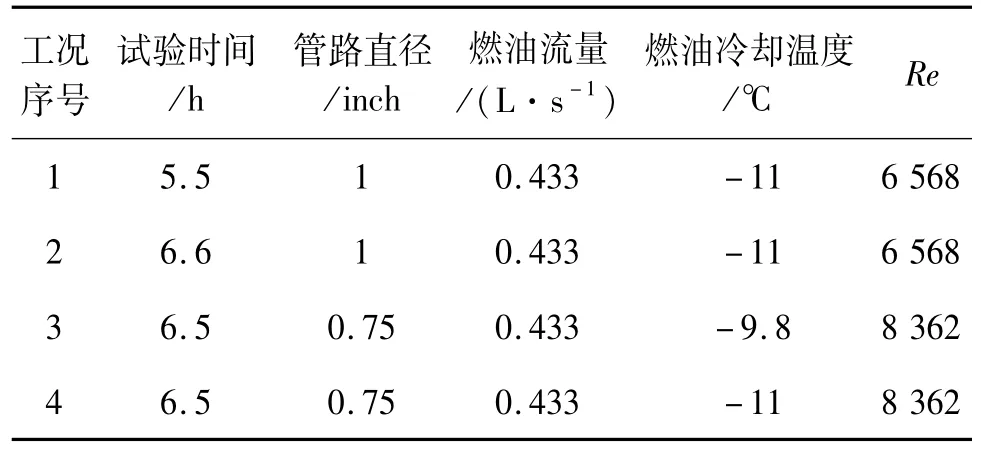

本文通过试验数据对数学模型进行进一步的验证。选取的试验数据所对应的试验工况如表4所示。

表4 所选工况参数

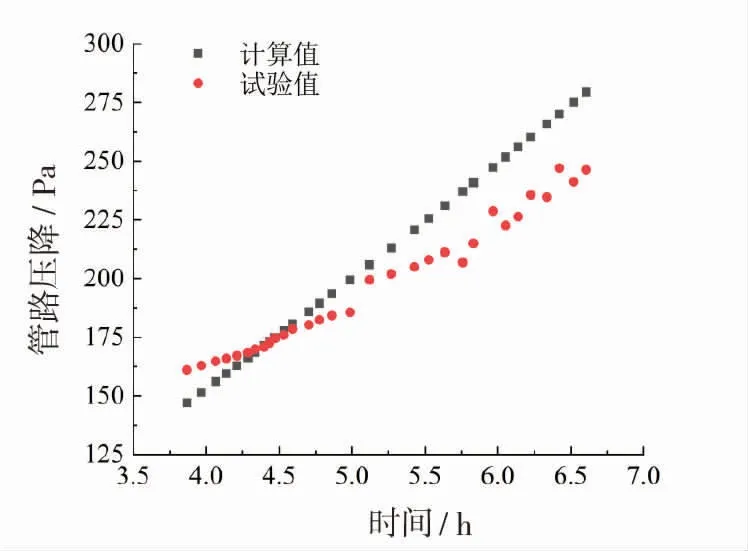

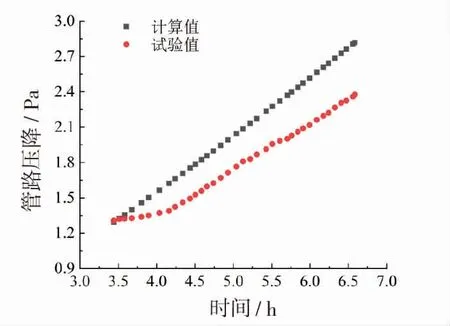

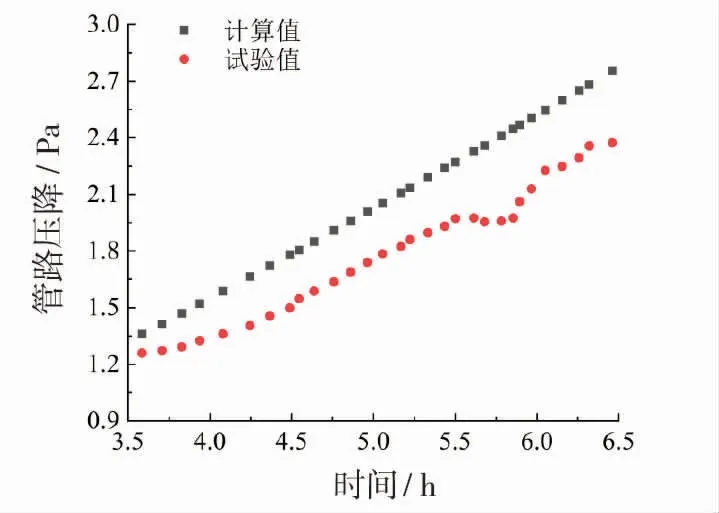

工况计算值与试验值对比结果如图3~图6 所示,结果表明,计算值与试验数据曲线趋势吻合,均成线性关系,说明压降数学模型能反映管路内的压降变化。通过误差分析表5 可以看出,压降模型计算结果的整体相对误差为10.35%,原因可能有两个方面,一方面是试验过程中存在压力值波动的情况,造成试验值自身存在一定的误差;另一方面,样本数量限制以及压降模型公式中的变量因素较多,也会使数学模型的计算值与实际产生误差。

综上,认为压降模型能够表征燃油系统管路结冰时的压降变化,可以初步用于计算管路压降值。

图4 工况2 计算值与试验值的对比结果

图5 工况3 计算值与试验值的对比结果

图6 工况4 计算值与试验值的对比结果

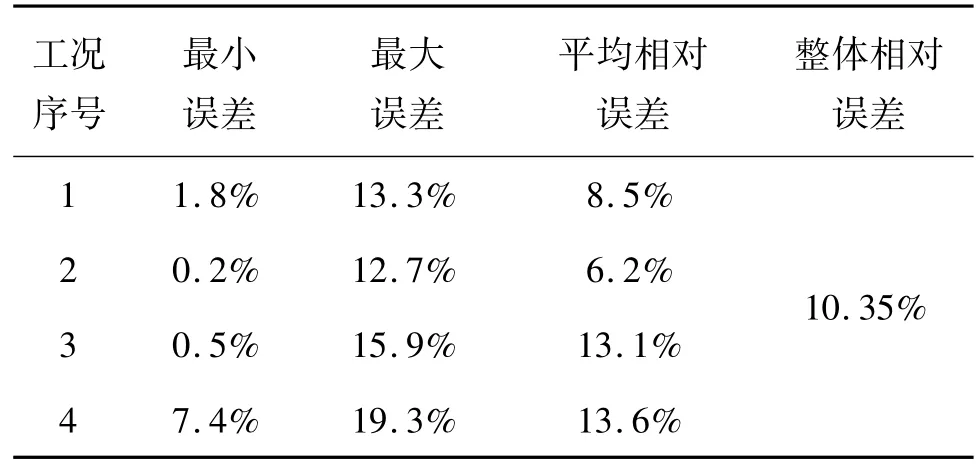

表5 误差分析

4 影响管路压降的因素分析

4.1 管路直径

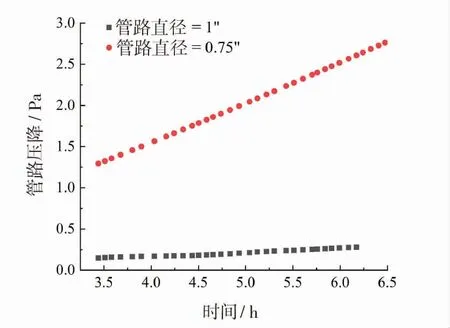

本文针对管路直径对压降的影响进行了分析,选取两种管径的管路,工况参数与表4 中工况1 的参数相同,仅改变管路直径,计算结果如图7 所示。可以得出,随着试验时间增长,管路压降逐渐增大。分析原因,认为随着时间增长,管路内的结冰量增加,从而导致压力损失增大。同时可以看出,直径偏小的管路压降更明显。分析认为,在发生管路结冰的情况下,直径较小的管路受到的影响更大,更容易被堵塞而造成压力损失。

图7 管路直径对压降的影响

4.2 冷却温度

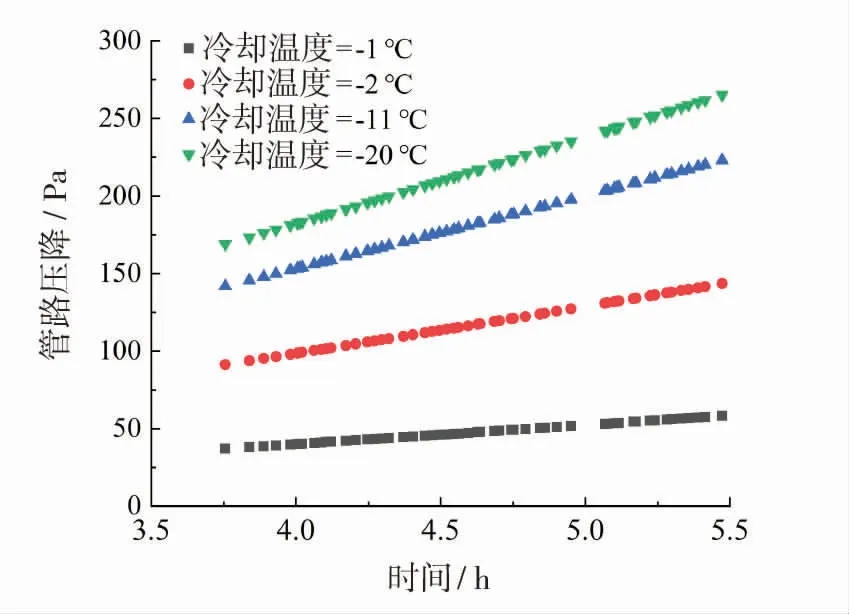

本文分析了冷却温度对管路压降的影响,选取了4 种温度,工况参数选用表4 中工况1 的参数,改变冷却温度,计算结果如图8 所示。结果表明,在同一冷却温度下,随着冷却时间的增加,管路压降逐渐增大,原因是冷却时间增长会使管路结冰量增加,管路流通截面积减小,最终导致压力损失增大。同时可以看出,同一冷却时间下,温度越低,压力损失越大,分析认为温度越低,越容易发生结冰。此外,还发现,当温度大于-2 ℃时,冷却温度为-11 ℃时的压降与-20 ℃时压降之间的差值小于冷却温度为-11 ℃与-2 ℃之间的压降差值。波音公司的研究报告表明[1],燃油管路中冰的聚集速率取决于燃油温度,冰在-12 ℃左右具有最大黏性,更容易导致管路结冰。因此,虽然-20 ℃时的温度更低,但此时的冰黏性小于-11 ℃时的黏性,所以压降增大的速率减小。

图8 冷却温度对管路压降的影响

5 结论

通过本文研究,得出以下结论:

(1)采用量纲分析法建立的压降模型能够表征管路压降变化,相对误差10.35%;

(2)管路结冰时,直径越小的管路的压降越大;

(3)温度越低,管路结冰造成的管路压降越大,当超过-11 ℃后,压降增大的速率变小。

本文数学模型的建立是基于现有的试验参数,试验过程中的其他因素,如管路传热系数等参数可能会对管路结冰产生影响,后续有必要根据研究结果进一步修正数学模型。